Изобретение относится к строитель- HiiM материалам и предназначается для П||элучения прессованных изделий из си- л катной формовочной массы,

Цель изобретения - повышение проч- н|эсти изделий.

i Технология получения прессованных изделий из силикатной формовочной массы состоит в следующем. ,

I Из сухой золы-уноса, дробленного топливного шлака и молотой извести путем тщательного перемешивания по- л чается однородная сухая смесь, которая увлажняется и проходит гидрата- цию. Гидратированная масса влажностью 2-4 мас.% уплотняется в брикеты под давлением 50-200 кгс/см и дробится на прессовые фракции размером не более 8-10 мм. После гидратации масса очень рыхлая и без предварительного ее брикетирования и последующего дробления на прессовые фракции невозможно отформовать достаточно плот- ньй сьфец. Сырец прессуется под дав- лением 200-400 кгс/см и более. Отформованный сырец подвергается обжигу.

Дробленный топливный шлак может быть двух видов: дробленный ишак без стсева пылевидной фракции менее С,14 мм, но не крупнее 2 мм; дроблен иый фракционированный шлак, состоящи КЗ нескольких или из Ьтд ельной фрак1 ИИ.

Для приготовления формовочной мас с:ы были использованы: сухая зола-уно Нурштынской ГРЭС с удельной поверхностью 4800 дробленный топливный шлак фракции 0,315-0,63 мм Бурш- гынской ГРЭС; молотая негашеная из- иесть активностью 86% с удельной по- пёрхностью 4000 , i Технология изготовления обжиг овог 1|1атериала состоит в следующем. Из

0

5 0 5

о

5

предварительно.размолотой комовой извести и сухой золы-уноса путем смешения приготовлялось известково-золь- ное вяжущее активностью 3, 5 и 7%, К вяжущему добавлялся дробленный шлак и они вместе перемешивались до получения однородной шихты. Шихта затворялась водой и вьщерживалась до полного гашения извести.

Полусухая масса влажностью 4-6% прессовалась при давлении 150, 175, 200 кгс/см в брикет, которьй затем дробился на зерна с максимальным размером 8-10 мм.

I

Из дробленного брикета формовались .балочки размером 4 ж 4 X16 см при двухстороннем давлении 200, 300, 400 кгс/см . Образцы высушивались и обжигались при 950, 1050 и .

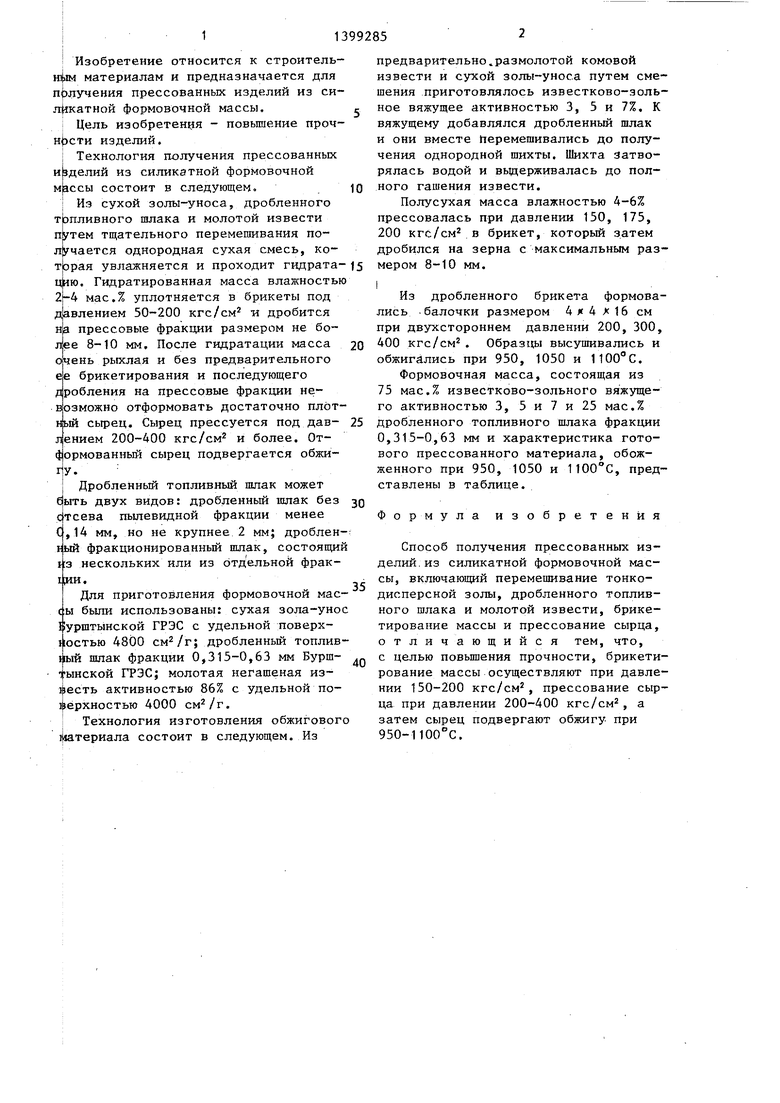

Формовочная масса, состоящая из 75 мас.% известково-зольного вяжущего активностью 3, 5 и 7 и 25 мас.% дробленного топливного шлака фракции 0,315-0,63 мм и характеристика готового прессованного материала, обожженного при 950, 1050 и ПОО С, представлены в таблице.

Формула изобретения

Способ получения прессованных изделий, из силикатной формовочной массы, включающий перемешивание тонкодисперсной золы, дробленного топливного шлака и молотой извести, брикетирование массы и прессование сырца, отличающийся тем, что, с целью повьшдения прочности, брикетирование массы осуществляют при давлении 150-200 кгс/см, прессование сырца при давлении 200-400 кгс/см, а затем сырец подвергают обжигу при 950-1 .

Шихта, состоящая из 75 мас,%

известково-зольного вяжущего активностью 3% и 25 мас.% дробленного шлака фракции 0,315-0,63 ММ) давление брикетирования 150 кгс/см ; давление прессования - 200 кгс/см Шихта, состоящая из 75 мас.%

известково-зольного вяжущего активностью 5% и 25 мас,% дробленного шлака фракции 0,315- 0,63 мм

давление брикетирования 175 кгс/см ; давление прессования - 300 кгс/см Шихта, состоящая из. 75 мас.%

известково-зольного вяжущего активностью 7% и 25 мас.% дробленного шлака фракции 0,315- 0,63 MMJ

давление брикетирования 200 кгс/см ; давление прессования 400 кгс/см

264

61,3 13,9 1779

400 103 410 110

11,7 1795 11,2 1815

205 347

356

53,2 15,1 1765 88,6 13,9 1787

91,8 13,6 1800

187 210

203

40,1 16,6 1748 62 ,.9 17,1 1695

74,5 16,3 1704

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНАЯ СМЕСЬ | 1999 |

|

RU2179960C2 |

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

| ФОРМОВОЧНАЯ ВЯЖУЩАЯ СМЕСЬ | 1996 |

|

RU2118624C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2259972C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| Способ брикетирования железосодержащих отходов в виде окалины | 2019 |

|

RU2705483C1 |

| Способ производства силикатногоКиРпичА | 1978 |

|

SU833751A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2007 |

|

RU2355789C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2024 |

|

RU2837030C1 |

Изобретение относится к строительным материалам. Цель изобретения - повышение прочности изделий. Способ заключается в том, что перемешивают тонкодисперсную золу, дробленный топливный шлак и молотую известь, брикетируют массу при давлении 150-200 кгс/см, а затем сырец подвергают обжигу при 950-1100 С. Прочность изделия при температуре обжига 950 с 187-264 кгс/см , при 1050 С 210-400 кгс/см , при 203-410 кгс/см2, 1 табл.

(Прототип

150

| Способ изготовления пористого заполнителя | 1979 |

|

SU945137A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СИЛИКАТНОЙ ФОРМОВОЧНОЙМАССЫ | 0 |

|

SU306095A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-05-30—Публикация

1986-01-22—Подача