i

(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1994 |

|

RU2088599C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1992 |

|

RU2028308C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2096422C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2119499C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ЦИС-БУТАДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2286362C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВЫХ КАУЧУКОВ | 1997 |

|

RU2196781C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНОВОГО КАУЧУКА | 1966 |

|

SU1840580A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2263121C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛОНАПОЛНЕННОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2114128C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1995 |

|

RU2087489C1 |

Изобретение относится к получению цис-бутадиенового каучука СКД, применяемого в шинной, резинотехнической и кабельной промышленности. Изобретение позволяет повысить содержание сухого остатка в полимери- зате до 19 мае.ч, за счет использования в качестве растворителя смеси бутенов с ароматическим растворителем в объемном соотноше нии от 10:90 до 90:10 соответственно. 3 табл.

со ;о со со

Изобретение относится к химии высокомолекулярных соединений, а конкретно к. стереоспецифической полимеризации бутадиена-1,3 при получении цис-бутадиенового каучука СКД, применяемого в шинной, резинотехнической и кабельной промышленности.

Цель изобретения - повышение содержания сухого остатка в полимери- зате.

Сущность изобретения заключается в следующем.

Использование сметанного растворителя толуол бутены возможно при обыч- 5 ол различного состава.

ном проведении процесса и в случае дробного ввода мономера и/ипи катализатора. Причем дробного ввода позволяет в определенных пределах регулировать молекулярно-массовое распре-2о толуолугексан в объемном соотношении

деление полимера и тепловые нагрузки по полимеризаторам.

Условие выбора соотношения компонентов растворителя определяется как возможностью сохранения значения вяз кости колимпризата при увеличении содержания сухого остатка, таким возможным вариантом оформления узла полимеризации, при котором отвод тепла реакгщи осуществляется за счет кипе- ния легколетучего компонента - буте- ново Указанный метод отвода телла реак1щи позволяет за счет регулирования давления обеспечить равномерность температурного поля по всему объему реактора, предотвращая тем самым возможность локальньк перегревов, и, в итоге, повысить стабильность свойств каучука. Исходные дан- нью для выбора состава растворителя при таком способе теплосъема можно получить из изотерм жидкой фазы для смесей бутёны-бутадиентолуол. При .этом технологически целесообразно, чтобы давление в Последнем полимеризаторе при полной конверсии бутадиена составляло не менее 1,4 ата. Этому условию соответствует содержание бутенов в растворителе не ниже 55-60

В качестве сырья можно использо- вать непосредственно бутен-бутадиено вую фракцию, получаемую на второй стадии двухстадийного дегидрирования бутана.

Пример 1 (контрольный). В 3-литровый реактор из нержавеющей стали с рубашкой для подачи охлаждающего агента в атмосфере сухого аргона загружают 1,5 л 12%-ного раствора

бутадиена в толуоле, а затем вводят толуольные растворы ТИБа и ДДТ в- количествах 2,0 и 0,5 ммоль на 100 г мономера, соответственно. Полимеризацию проводят при 30°С в течение 4 ч, после чего процесс обрьтают спиртовым раствором нафтама-2.

Выход полибутадиена 99%, средне- вязкостная мол.м. 218001, содержание цис-звеньев 91%, пластичность 0,46.

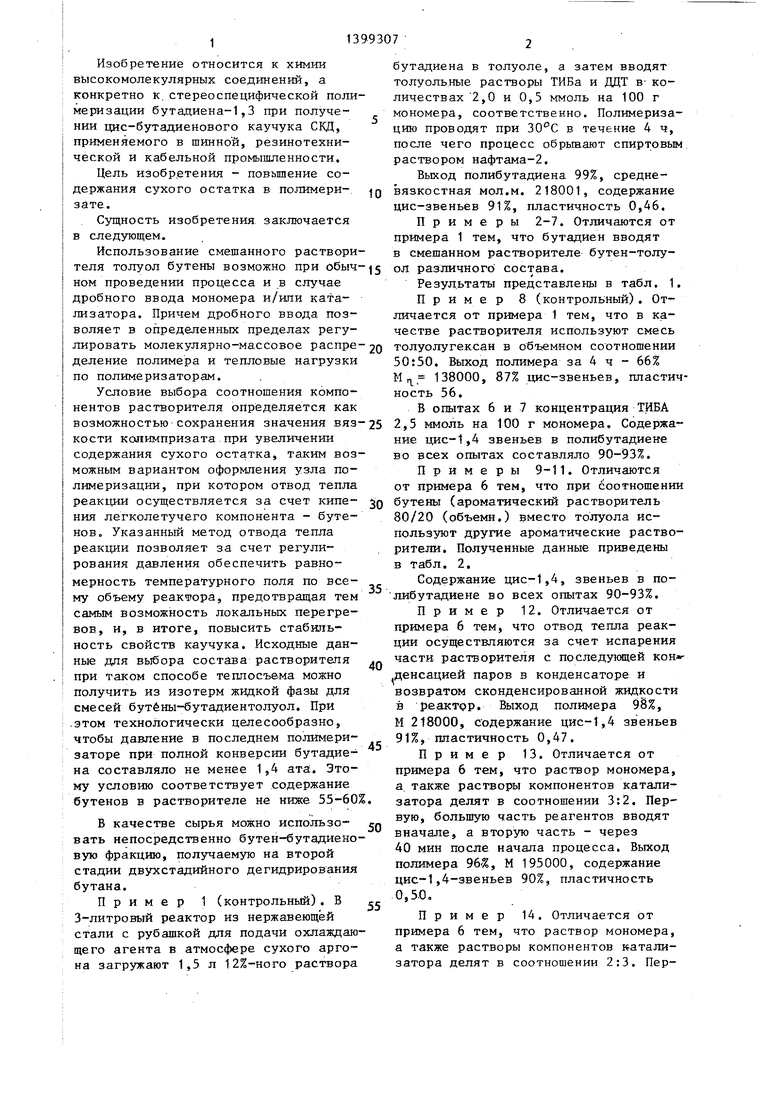

Примеры 2-7. Отличаются от примера 1 тем, что бутадиен вводят в смешанном растворителе бутен-толуРезультаты представлены в табл. 1.

Пример 8 (контрольный). Отличается от примера 1 тем, что в качестве растворителя используют смесь

5

5 Q

Q

5

0

5

50:50. Выход полимера за 4 ч - 66%

г 138000, 87% цис-звеньев, гатастичность 56.

В опытах 6 и 7 концентрация ТИБА 2,5 ммоль на 100 г мономера. Содержание цис-1,4 звеньев в полибутадиене во всех опытах составляло 90-93%.

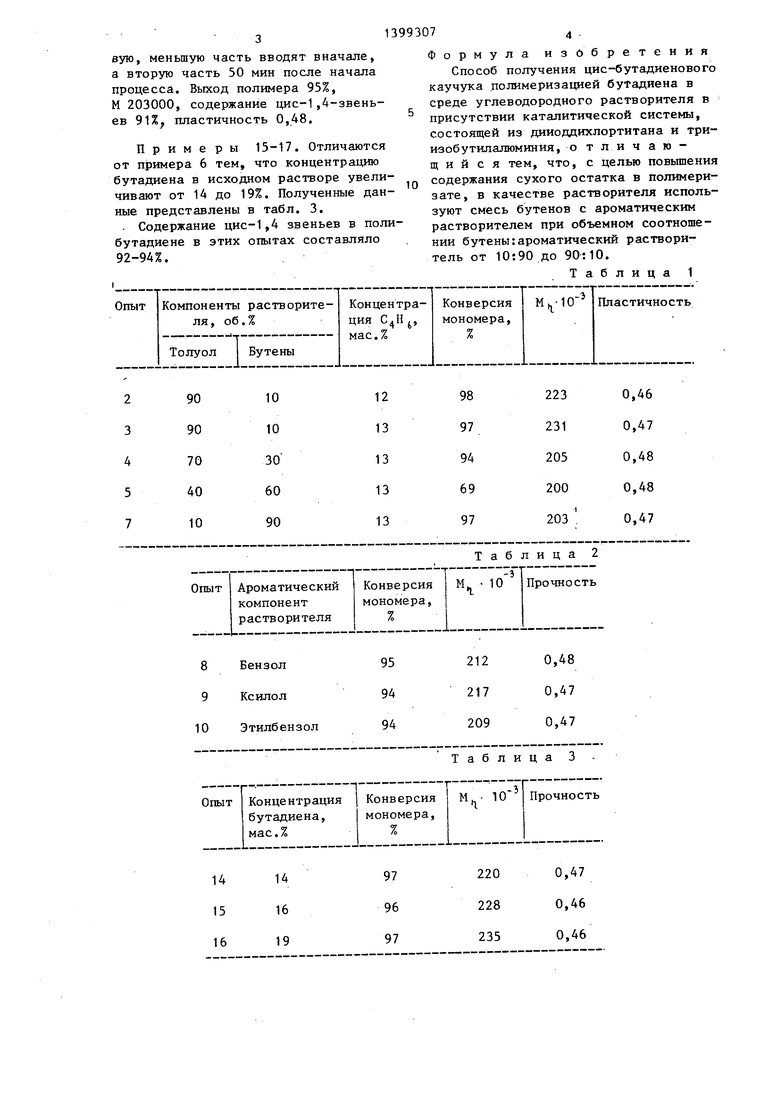

Примеры 9-11. Отличаются от примера 6 тем, что при соотношении бутены (ароматический растворитель 80/20 (объемн.) вместо толуола используют другие ароматические растворители. Полученные данные приведены в табл. 2,

Содержание цис-1,4, звеньев в по- либутадиене во всех опытах 90-93%.

Пример 12. Отличается от примера 6 тем, что отвод тепла реакции осуществляются за счет испарения части растворителя с последуницей .денсацией паров в конденсаторе и возвратом сконденсированной жидкости в реактор. Выход полимера 98%, М 218000, содержание цис-1,4 звеньев 91%, пластичность 0,47.

Пример 13. Отличается от примера 6 тем, что раствор мономера, а. также растворы компонентов катализатора делят в соотношении 3:2. Первую, большую часть реагентов вводят вначале, а вторую часть - через 40 мин после начала процесса. Выход полимера 96-%, М 195000, содержание цис-1,4-звеньев 90%, пластичность 0,5.0,

Пример 14. Отличается от примера 6 тем, что раствор мономера, а также растворы компонентов катализатора делят в соотношении 2:3. Первую, меньшую часть вводят вначале, а вторую часть 50 мин после начала процесса. Выход полимера 95%, М 203000, содержание цис-1,4-звень- ев 91% пластичность 0,48.

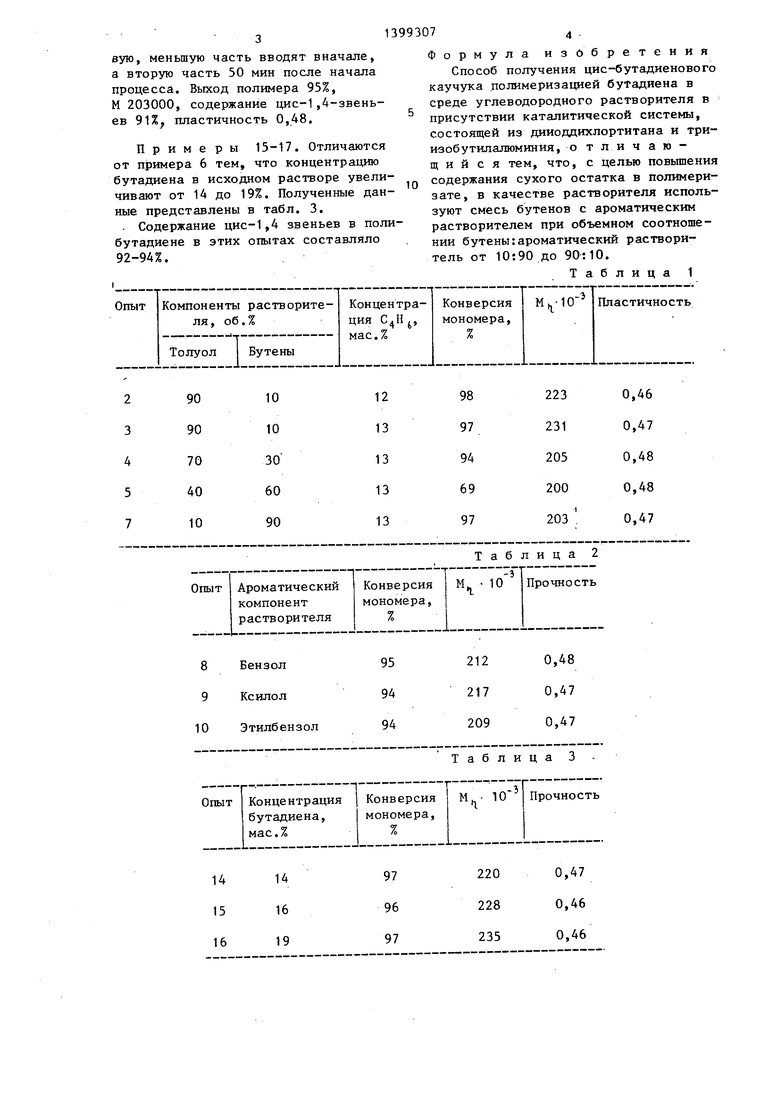

Примеры 15-17. Отличаются от примера 6 тем, что концентрацию

Способ получения цис-бутадиенового каучука полимеризацией бутадиена в среде углеводородного растворителя в присутствии каталитической системы, состоящей из дииоддихлортитана и три- изобутилалюминия, о т л и ч а ю - щ и и с я тем, что, с целью повьшения

бутадиена в исходном растворе увели- содержания сухого остатка в полимеричивают от 14 до 19%. Полученные данные представлены в табл. 3.

зате, в качестве растворителя используют смесь бутенов с ароматическим

зате, в качестве растворителя используют смесь бутенов с ароматическим

Содержание цис-1,4 звеньев в поли- растворителем при объемном соотношебутадиене в этих опытах составляло 92-94%.

НИИ бутены:ароматический растворитель от 10:90 до 90:10.

Формула изббретення

Способ получения цис-бутадиенового каучука полимеризацией бутадиена в среде углеводородного растворителя в присутствии каталитической системы, состоящей из дииоддихлортитана и три- изобутилалюминия, о т л и ч а ю - щ и и с я тем, что, с целью повьшения

содержания сухого остатка в полимеризате, в качестве растворителя используют смесь бутенов с ароматическим

растворителем при объемном соотношеНИИ бутены:ароматический растворитель от 10:90 до 90:10.

Таблица 1

Таблица 2

| Кирпичников П.А | |||

| и др | |||

| Химия и технология синтетического каучука | |||

| - Л.: Химия, 1975, с | |||

| Искроудержатель для паровозов | 1920 |

|

SU271A1 |

Авторы

Даты

1988-05-30—Публикация

1986-06-27—Подача