Изобретение относится к механической обработке и может быть использовано для шлифования (фрезерования) поверхностей деталей роторно-поршневых двигателей, гидромоторов, компрессоров и кулачков.

Цель изобретения - повышение точности обработки и расширение технологических возможностей устройства.

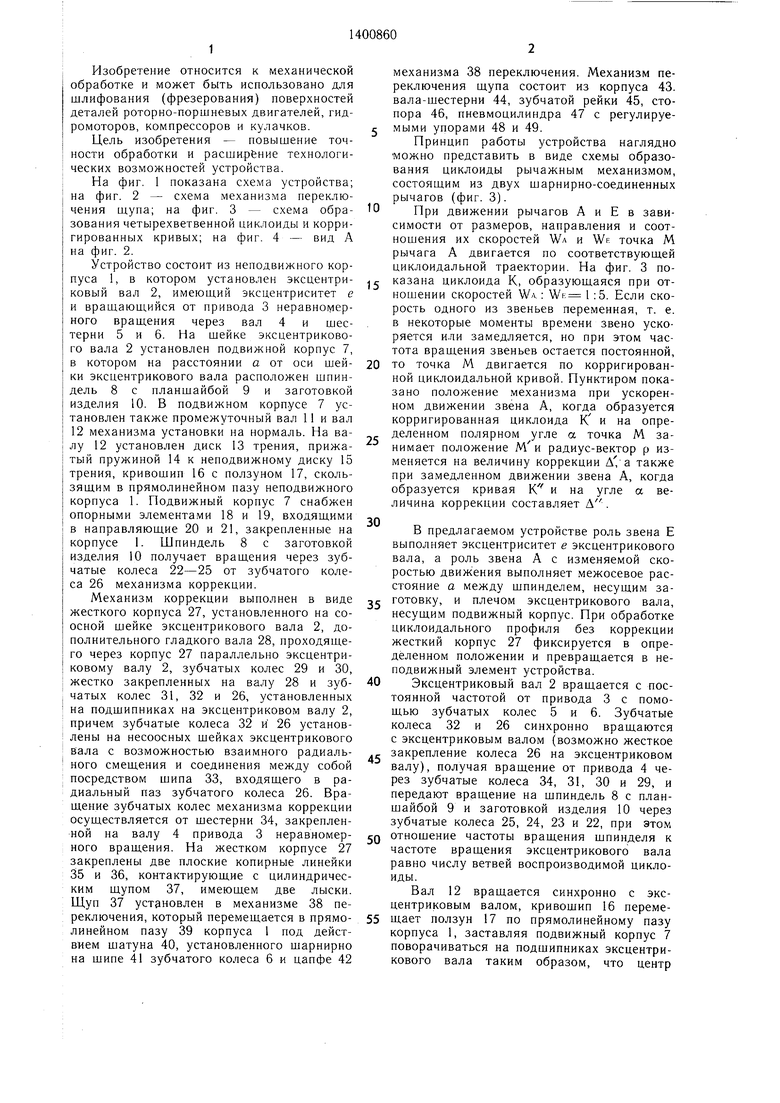

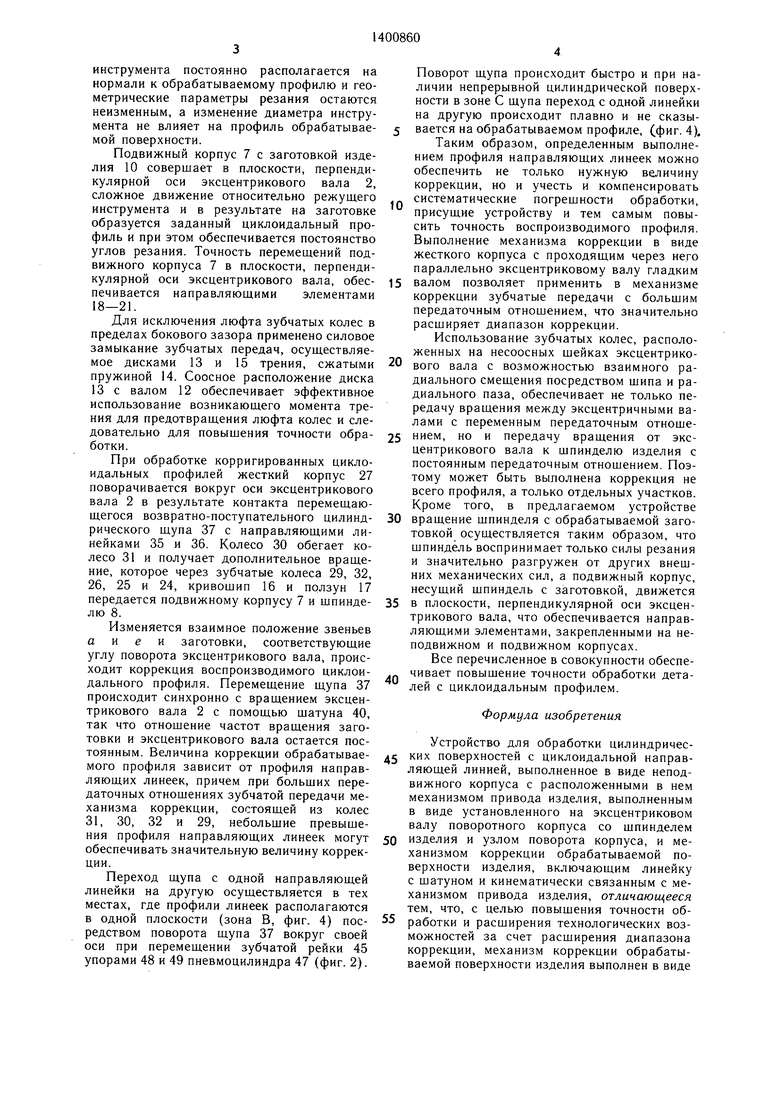

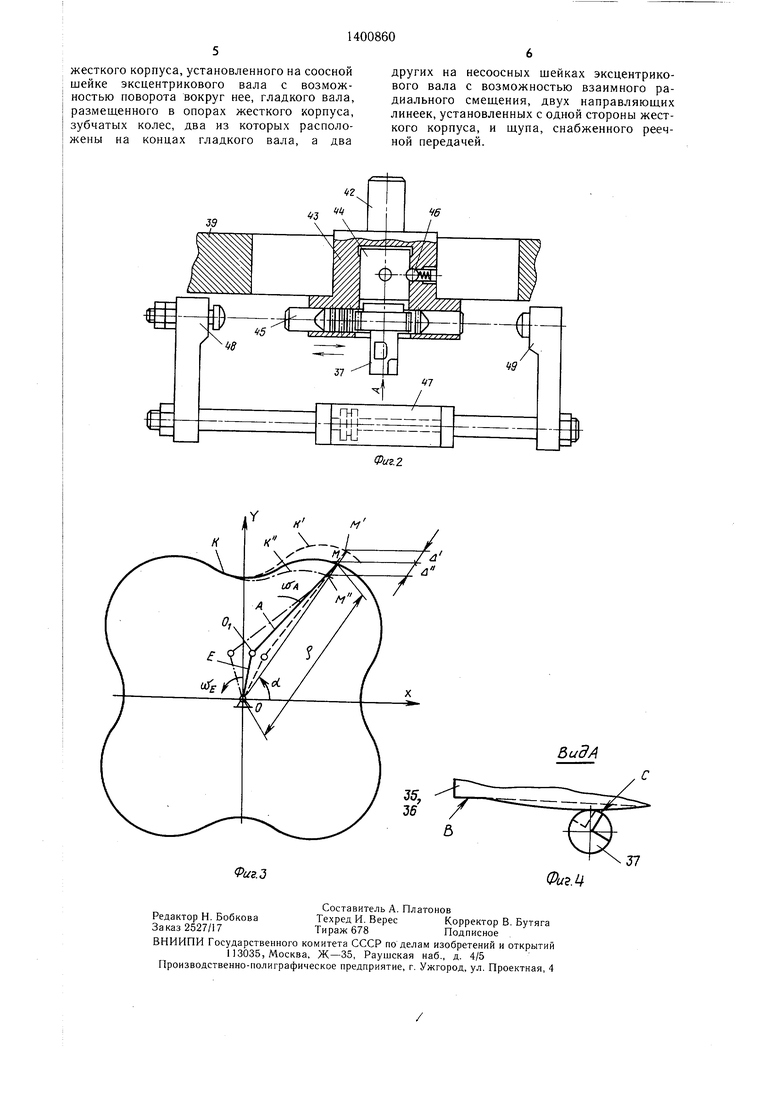

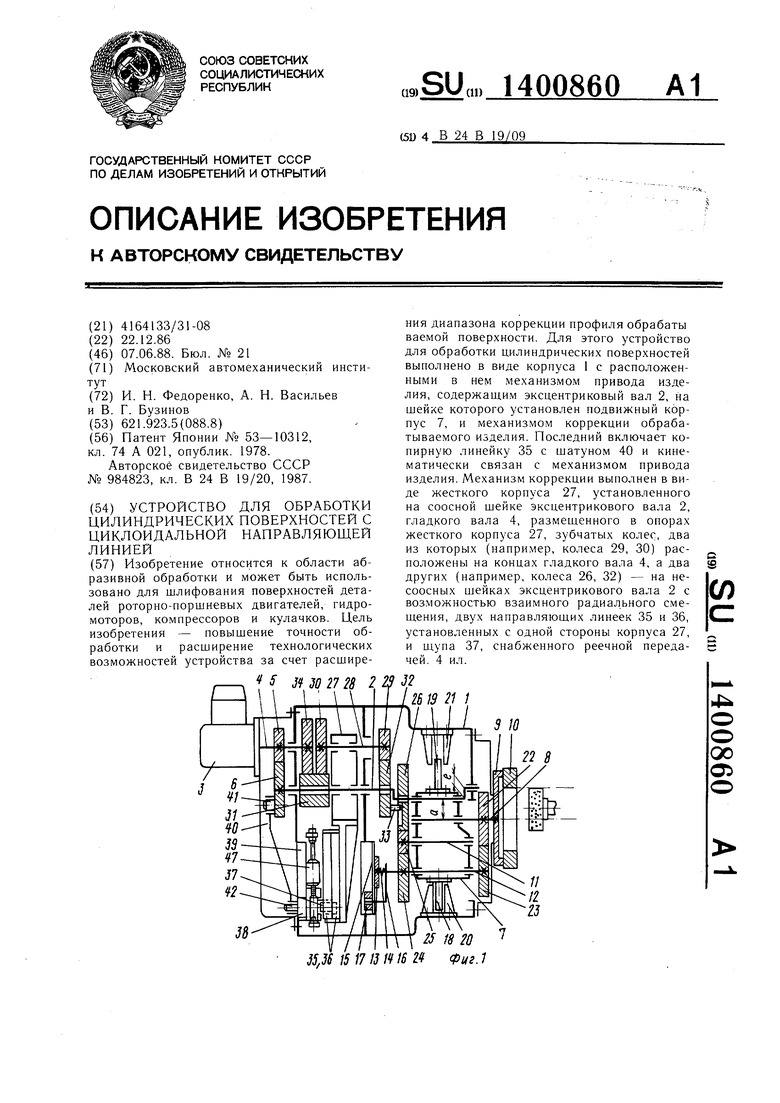

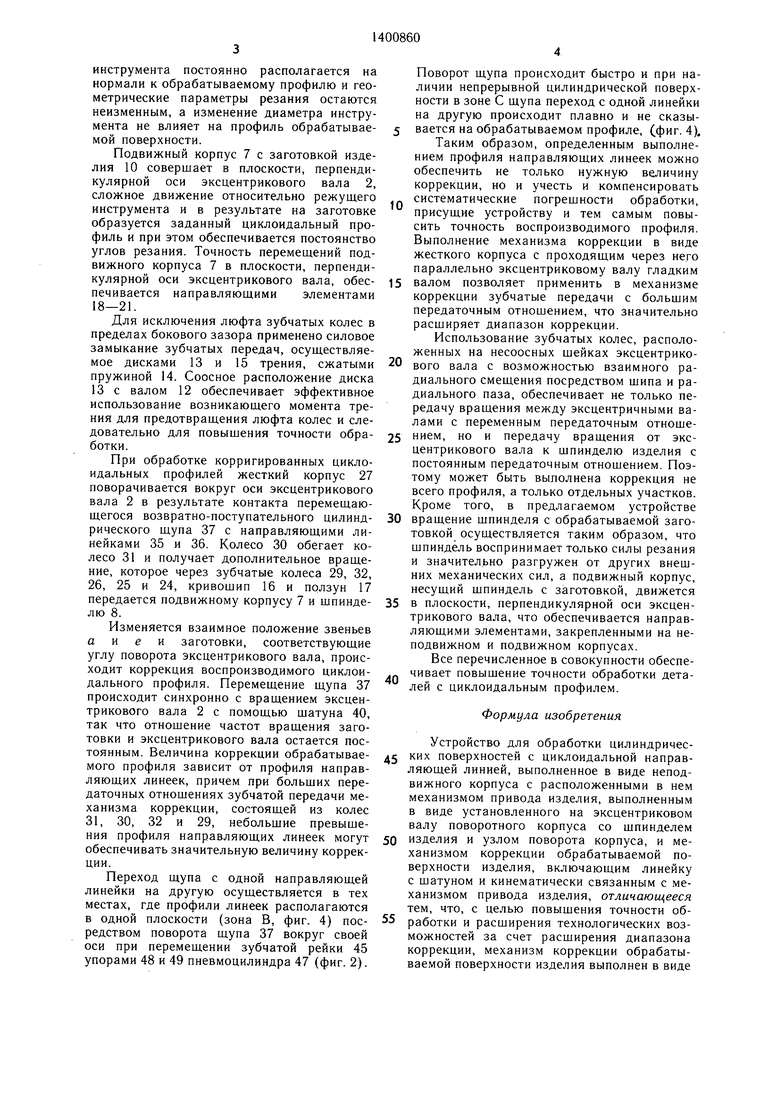

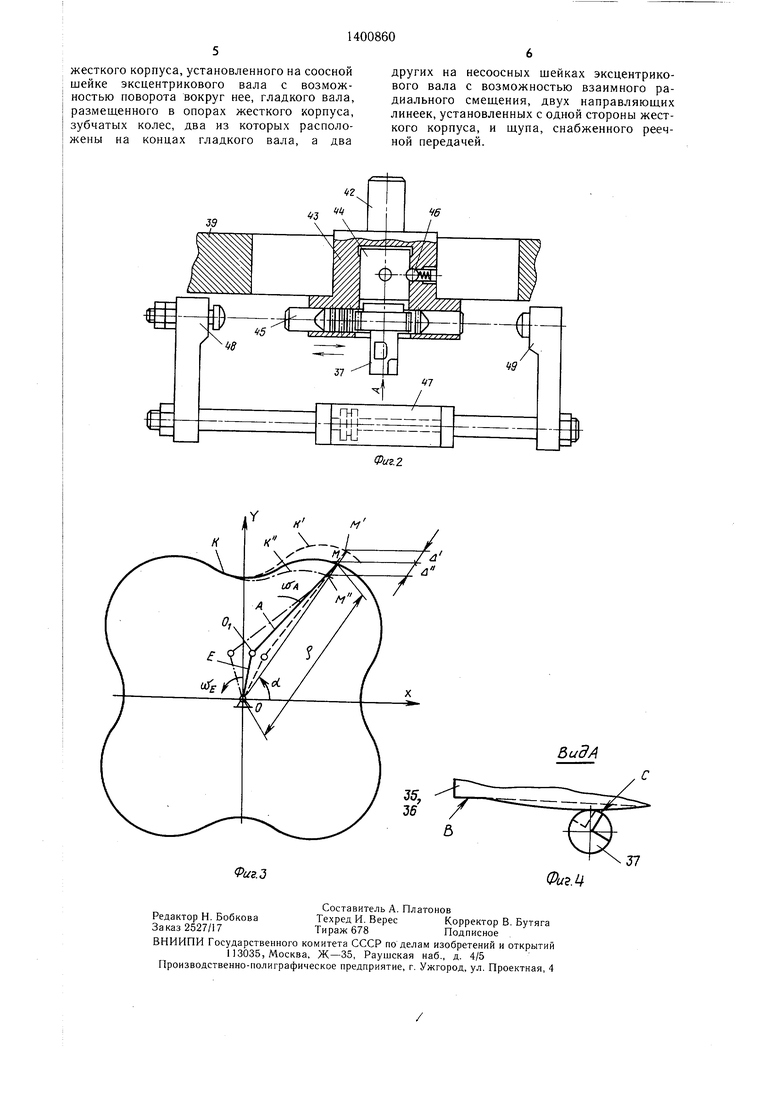

На фиг. 1 показана схема устройства; на фиг. 2 - схема механизма переключения шупа; на фиг. 3 - схема образования четырехветвенной циклоиды и корригированных кривых; на фиг. 4 - вид А на фиг. 2.

Устройство состоит из неподвижного корпуса 1, в котором установлен эксцентриковый вал 2, имеюш,ий эксцентриситет е и враш,ающийся от привода 3 неравномерного вращения через вал 4 и шестерни 5 и 6. На шейке эксцентрикового вала 2 установлен подвижной корпус 7, в котором на расстоянии а от оси шейки эксцентрикового вала расположен шпиндель 8 с планшайбой 9 и заготовкой изделия 10. В подвижном корпусе 7 установлен также промежуточный вал 11 и вал 12 механизма установки на нормаль. На валу 12 установлен диск 13 трения, прижатый пружиной 14 к неподвижному диску 15 трения, кривошип 16 с ползуном 17, сколь- зяшим в прямолинейном пазу неподвижного корпуса 1. Подвижный корпус 7 снабжен опорными элементами 18 и 19, входящими в направляюш,ие 20 и 21, закрепленные на корпусе 1. Шпиндель 8 с заготовкой изделия 10 получает врашения через зубчатые колеса 22-25 от зубчатого колеса 26 механизма коррекции.

Механизм коррекции выполнен в виде жесткого корпуса 27, установленного на со- осной шейке эксцентрикового вала 2, дополнительного гладкого вала 28, проходящего через корпус 27 параллельно эксцентриковому валу 2, зубчатых колес 29 и 30, жестко закрепленных на валу 28 и зубчатых колес 31, 32 и 26, установленных на подшипниках на эксцентриковом валу 2, причем зубчатые колеса 32 и 26 установлены на несоосных шейках эксцентрикового с возможностью взаимного радиального смещения и соединения между собой посредством шипа 33, входящего в радиальный паз зубчатого колеса 26. Вращение зубчатых колес механизма коррекции осуществляется от шестерни 34, закрепленной на валу 4 привода 3 неравномерного вращения. На жестком корпусе 27 закреплены две плоские копирные линейки 35 и 36, контактирующие с цилиндрическим щупом 37, имеющем две лыски. Щуп 37 установлен в механизме 38 переключения, который перемещается в прямолинейном пазу 39 корпуса 1 под действием шатуна 40, установленного щарнирно на щипе 41 зубчатого колеса 6 и цапфе 42

механизма 38 переключения. Механизм переключения щупа состоит из корпуса 43. вала-щестерни 44, зубчатой рейки 45, стопора 46, пневмоцилиндра 47 с регулируемыми упорами 48 и 49.

Принцип работы устройства наглядно можно представить в виде схемы образования циклоиды рычажным механизмом, состоящим из двух шарнирно-соединенных рычагов (фиг. 3).

0 При движении рычагов А и Е в зависимости от размеров, направления и соотношения их скоростей WA и Ws точка М рычага А двигается по соответствующей циклоидальной траектории. На фиг. 3 по5 казана циклоида К, образующаяся при отношении скоростей WA. : WK 1 :5. Если скорость одного из звеньев переменная, т. е. в некоторые моменты времени звено ускоряется или замедляется, но при этом частота вращения звеньев остается постоянной,

0 то точка М двигается по корригированной циклоидальной кривой. Пунктиром показано положение механизма при ускоренном движении звена А, когда образуется корригированная циклоида К и на определенном полярном угле а точка М занимает положение М и радиус-вектор р изменяется на величину коррекции Д , а также при замедленном движении звена А, когда образуется кривая К и на угле а величина коррекции составляет Д .

В предлагаемом устройстве роль звена Е выполняет эксцентриситет е эксцентрикового вала, а роль звена А с изменяемой скоростью движения выполняет межосевое расстояние а между щпинделем, несущим за5 готовку, и плечом эксцентрикового вала, несущим подвижный корпус. При обработке циклоидального профиля без коррекции жесткий корпус 27 фиксируется в определенном положении и превращается в неподвижный элемент устройства.

0 Эксцентриковый вал 2 вращается с постоянной частотой от привода 3 с помощью зубчатых колес 5 и 6. Зубчатые колеса 32 и 26 синхронно вращаются с эксцентриковым валом (возможно жесткое

., закрепление колеса 26 на эксцентриковом валу), получая вращение от привода 4 через зубчатые колеса 34, 31, 30 и 29, и передают вращение на щпиндель 8 с планшайбой 9 и заготовкой изделия 10 через зубчатые колеса 25, 24, 23 и 22, при этом

Q отношение частоты вращения шпинделя к частоте вращения эксцентрикового вала равно числу ветвей воспроизводимой циклоиды.

Вал 12 вращается синхронно с эксцентриковым валом, кривошип 16 переме5 щает ползун 17 по прямолинейному пазу корпуса 1, заставляя подвижный корпус 7 поворачиваться на подшипниках эксцентрикового вала таким образом, что центр

инструмента постоянно располагается на нормали к обрабатываемому профилю и геометрические параметры резания остаются неизменным, а изменение диаметра инструмента не влияет на профиль обрабатываемой поверхности.

Подвижный корпус 7 с заготовкой изделия 10 совершает в плоскости, перпендикулярной оси эксцентрикового вала 2, сложное движение относительно режущего инструмента и в результате на заготовке образуется заданный циклоидальный профиль и при этом обеспечивается постоянство углов резания. Точность перемещений подвижного корпуса 7 в плоскости, перпендикулярной оси эксцентрикового вала, обеспечивается направляющими элементами 18-21.

Для исключения люфта зубчатых колес в пределах бокового зазора применено силовое замыкание зубчатых передач, осуществляемое дисками 13 и 15 трения, сжатыми пружиной 14. Соосное расположение диска 13 с валом 12 обеспечивает эффективное использование возникающего момента трения для предотвращения люфта колес и следовательно для повышения точности обработки.

При обработке корригированных циклоидальных профилей жесткий корпус 27 поворачивается вокруг оси эксцентрикового вала 2 в результате контакта перемещающегося возвратно-поступательного цилиндрического щупа 37 с направляющими линейками 35 и 36. Колесо 30 обегает колесо 31 и получает дополнительное вращение, которое через зубчатые колеса 29, 32, 26, 25 и 24, кривощип 16 и ползун 17 передается подвижному корпусу 7 и шпинделю 8.

Изменяется взаимное положение звеньев а и е и заготовки, соответствующие углу поворота эксцентрикового вала, происходит коррекция воспроизводимого циклоидального профиля. Перемещение щупа 37 происходит синхронно с вращением эксцентрикового вала 2 с помощью щатуна 40, так что отношение частот вращения заготовки и эксцентрикового вала остается постоянным. Величина коррекции обрабатываемого профиля зависит от профиля направляющих линеек, причем при больших передаточных отношениях зубчатой передачи механизма коррекции, состоящей из колес 31, 30, 32 и 29, небольшие превышения профиля направляющих линеек могут обеспечивать значительную величину коррекции.

Переход щупа с одной направляющей линейки на другую осуществляется в тех местах, где профили линеек располагаются в одной плоскости (зона В, фиг. 4) посредством поворота щупа 37 вокруг своей оси при перемещении зубчатой рейки 45 упорами 48 и 49 пневмоцилиндра 47 (фиг. 2).

Поворот щупа происходит быстро и при наличии непрерывной цилиндрической поверхности в зоне С щупа переход с одной линейки на другую происходит плавно и не сказывается на обрабатываемом профиле, (фиг. 4). Таким образом, определенным выполнением профиля направляющих линеек можно обеспечить не только нужную величину коррекции, но и учесть и компенсировать

- систематические погрешности обработки, присущие устройству и тем самым повысить точность воспроизводимого профиля. Выполнение механизма коррекции в виде жесткого корпуса с проходящим через него параллельно эксцентриковому валу гладким

5 валом позволяет применить в механизме коррекции зубчатые передачи с большим передаточным отношением, что значительно расширяет диапазон коррекции.

Использование зубчатых колес, расположенных на несоосных шейках эксцентрико0 вого вала с возможностью взаимного радиального смещения посредством шипа и радиального паза, обеспечивает не только передачу вращения между эксцентричными валами с переменным передаточным отноше5 нием, но и передачу вращения от эксцентрикового вала к шпинделю изделия с постоянным передаточным отношением. Поэтому может быть вылолнена коррекция не всего профиля, а только отдельных участков. Кроме того, в предлагаемом устройстве

0 вращение шпинделя с обрабатываемой заготовкой осуществляется таким образом, что щпиндёль воспринимает только силы резания и значительно разгружен от других внешних механических сил, а подвижный корпус, несущий щпиндёль с заготовкой, движется

5 в плоскости, перпендикулярной оси эксцентрикового вала, что обеспечивается направляющими элементами, закрепленными на неподвижном и подвижном корпусах.

Все перечисленное в совокупности обеспе чивает повышение точности обработки деталей с циклоидальным профилем.

Формула изобретения

Устройство для обработки цилиндричес- 5 ких поверхностей с циклоидальной направляющей линией, выполненное в виде неподвижного корпуса с расположенными в нем механизмом привода изделия, выполненным в виде установленного на эксцентриковом валу поворотного корпуса со шпинделем 0 изделия и узлом поворота корпуса, и механизмом коррекции обрабатываемой поверхности изделия, включающим линейку с шатуном и кинематически связанным с механизмом привода изделия, отличающееся тем, что, с целью повыщения точности об- 5 работки и расщирения технологических возможностей за счет расширения диапазона коррекции, механизм коррекции обрабатываемой поверхности изделия выполнен в виде

жесткого корпуса, установленного на соосной шейке эксцентрикового вала с возможностью поворота вокруг нее, гладкого вала, размещенного в опорах жесткого корпуса, зубчатых колес, два из которых расположены на концах гладкого вала, а два

других на несоосных шейках эксцентрикового вала с возможностью взаимного радиального смещения, двух направляющих линеек, установленных с одной стороны жесткого корпуса, и щупа, снабженного реечной передачей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки резанием циклоидальных поверхностей | 1985 |

|

SU1337202A1 |

| Устройство для обработки цилиндрической поверхности с направляющей линией в виде трохоиды | 1981 |

|

SU984823A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИКЛОИДАЛЬНОГО ПРОФИЛЯ ЗУБА ПРЯМО- И КОСОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ЦИКЛОИДАЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 2018 |

|

RU2688114C1 |

| ЭКСЦЕНТРИКОВАЯ ПЛАНЕТАРНАЯ ПЕРЕДАЧА ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ | 2008 |

|

RU2360160C1 |

| МУЛЬТИПЛИКАТОР С ЦИКЛОИДАЛЬНЫМ ЗАЦЕПЛЕНИЕМ | 2001 |

|

RU2202059C2 |

| РЕДУКТОР С ЦИКЛОИДАЛЬНЫМ ЗАЦЕПЛЕНИЕМ | 1995 |

|

RU2123627C1 |

| Грейферное подающее устройство | 1983 |

|

SU1138213A1 |

| Устройство для шлифования профильных валов с равноосным контуром | 1983 |

|

SU1140937A1 |

| Устройство для измерения отклонений формы статора роторно-поршневого двигателя | 1973 |

|

SU540127A1 |

| РЕДУКТОР С ЦИКЛОИДАЛЬНЫМ ЗАЦЕПЛЕНИЕМ | 2003 |

|

RU2273777C2 |

Изобретение относится к области абразивной обработки и может быть использовано для шлифования поверхностей деталей роторно-поршневых двигателей, гидромоторов, компрессоров и кулачков. Цель изобретения - повышение точности обработки и расширение технологических возможностей устройства за счет расшире f 5 л 30 27 28 2 И Л| 1/ / / I П 8 }0 7 J5,3S 15 1713 If }S 2« Фиг Л ния диапазона коррекции нрофиля обрабаты ваемой поверхности. Для этого устройство для обработки цилиндрических поверхностей выполнено в виде корпуса 1 с расположенными в нем механизмом привода изделия, содержащим эксцентриковый вал 2, на шейке которого установлен подвижный корпус 7, и механизмом коррекции обрабатываемого изделия. Последний включает ко- пирную линейку 35 с шатуном 40 и кинематически связан с механизмом привода изделия. Механизм коррекции выполнен в виде жесткого корпуса 27, установленного на соосной шейке эксцентрикового вала 2, гладкого вала 4, размещенного в опорах жесткого корпуса 27, зубчатых колес, два из которых (например, колеса 29, 30) расположены на концах гладкого вала 4, а два других (например, колеса 26, 32) - на не- соосных шейках эксцентрикового вала 2 с возможностью взаимного радиального смещения, двух направляющих линеек 35 и 36, установленных с одной стороны корпуса 27, и щупа 37, снабженного реечной передачей. 4 ил. (Л оо С5

Фиг.Ъ

Редактор Н. Бобкова Заказ 2527/17

Составитель А. Платонов Техред И. ВересКорректор В. Бутяга

Тираж 678Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

.

Фи.Ц

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Устройство для обработки цилиндрической поверхности с направляющей линией в виде трохоиды | 1981 |

|

SU984823A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-06-07—Публикация

1986-12-22—Подача