Изобретение относится к станкостроению и может быть использовано для шлифования валов с одной установки как круглых (опорных), так и профильных (моментопередающих) поверхностей с равноосным контуром (РК-профиль). Известно устройство для шлифования профильных валов с равноосным контуром, содержащее установленный с возможностью поворота в горизонтальной плоскости корпус с расположенными на нем двумя шлифовальными шпинделями и приводами их вращения и механизм грубой настройки, выполненный в виде установленного с возможностью регулирования эксцентрика, кинематически связанного со шпинделем обрабатываемого изделия 1. Недостатком известного устройства является низкая точность настройки. Цель изобретения - повышение точности настройки. Поставленная цель достигается тем, что устройство для шлифования профильных валов с равноосным контуром, содержащее установленный с возможностью поворота в горизонтальной плоскости корпус с расположенными на нем двумя шлифовальными шпинделями и приводами их вращения, а также механизм грубой настройки, выполненный в виде установленного с возможностью регулирования эксцентрика, кинематически связанного со шпинделем обрабатываемого изделия, снабжено механизмом тонкой настройки величины эксцентриситета РК-профиля, выполненным в виде корпуса, в котором установлены с возможностью поворота червяк и регулируемый упор с круговыми направляющими и червячным венцом, причем круговые направляющие сопряжены с корпусом, а червячный венец - с червяком. На фиг. 1 показано устройство, общий вид; на фиг. 2 - схема наладки устройства для шлифования профильной шейки вала плоским прямым шлифовальным кругом; на фиг. 3 - то .же, для шлифования круглой шейки вала; на фиг. 4 - принципиальная схема устройства; на фиг. 5 - сечение шлифовального узла вдоль двух шлифовальных щпинделей; на фиг. 6 - механизм тонкой настройки величины эксцентриситета РК-профиля; на фиг. 7 - сечение Б-Б на фиг. 6; на фиг. 8 - регулируемый эксцентрик; на фиг. 9 - то же, поперечное сечение. Устройство для. шлифования профильных валов с равноосным контуром состоит из подвижного стола 1, который установлен на станину 2 станка; С подвижным столом 1 посредством соединения «ласточкин хвост сопряжены салазки 3, на которых установлены передняя 4 и задняя 5 бабки. Последняя имеет возможность наладочного перемещения относительно передней бабки 4, в корпусе которой расположен шпиндель 6 изделия с гитарой деления, имеющей передаточное, отношение N и состоящей из неподвижного и закрепленного на шпинделе 6 зубчатого колеса 7, а также свободно враш,ающегося на оси 8 зубчатого блока 9 и шестерни 10, жестко смонтированной на валу И, на котором неподвижно закреплено червячное колесо 12, входящее в зацепление с червяком 13. На валу И также установлена подвижная часть однозубой муфты 14. Неподвижная часть однозубой муфты 15 закреплена на валу 16, на котором неподвижно установлен круговой регулируемый эксцентрик 17. На подвижном столе 1 установлен электродвигатель 18 для вращения шпинделя 6 изделия и кругового эксцентрика 17. Вал электродвигателя 18 посредством гитары скоростей соединен с червяком 13. Гитара скоростей состоит из зубчатого колеса 19, сменных зубчатых колес 20-22 и зубчатого колеса 23, подвижно закрепленного на конце червяка 13. Пружина 24 соединяет подвижные салазки 3 и подвижный стол Г. На последнем жестко установлен механизм тонкой настройки величины эксцентриситета РК-профиля, состоящий из корпуса 25, внутри которого установлены с возможностью поворота червяк 26 и регулируемый упор 27. Последний посредством круговых направляющих сопряжен с корпусом 25, а червячным венцом - с червяком 26. На станине 2 станка посредством соединения «ласточкин хвост подвижно установлена плита 28, на которой с возможностью поворота расположен корпус 29 шлифовального узла, имеющий возможность поворота относительно плиты 28 на 180°. В корпусе 29 установленс возможностью поворота кронщтейн 30 с неподвижно закрепленной на нем плитой 31. На левом конце кронштейна 30 смонтирован шлифовальный шпиндель с плоским прямы.м шлифовальным кругом 32. Кронштейн 30 установлен таким образом относительно корпуса 29 шлифовального узла, что ось поворота его совпадает с серединой ширины шлифовального круга 32. На правом конце кронщтейна 30 неподвижно закреплено червячное колесо 33, входящее в зацепление с червяком 34, установленным в корпусе шлифовального узла 29. На плите 31 жестко закреплен электродвигатель 35, соединенный при помощи ременной передачи со шлифовальным шпинделем плоского прямого круга 32. На другом конце корпуса шлифовального узла 29 установлен корпус шлифовального шпинделя 36 с чашечным щлифовальным кругом 37. Шлифовальный шпиндель 36 при помощи ременной передачи соединен с электродвигателем 38, неподвижно установленным на корпусе 29 шлифовального узла.

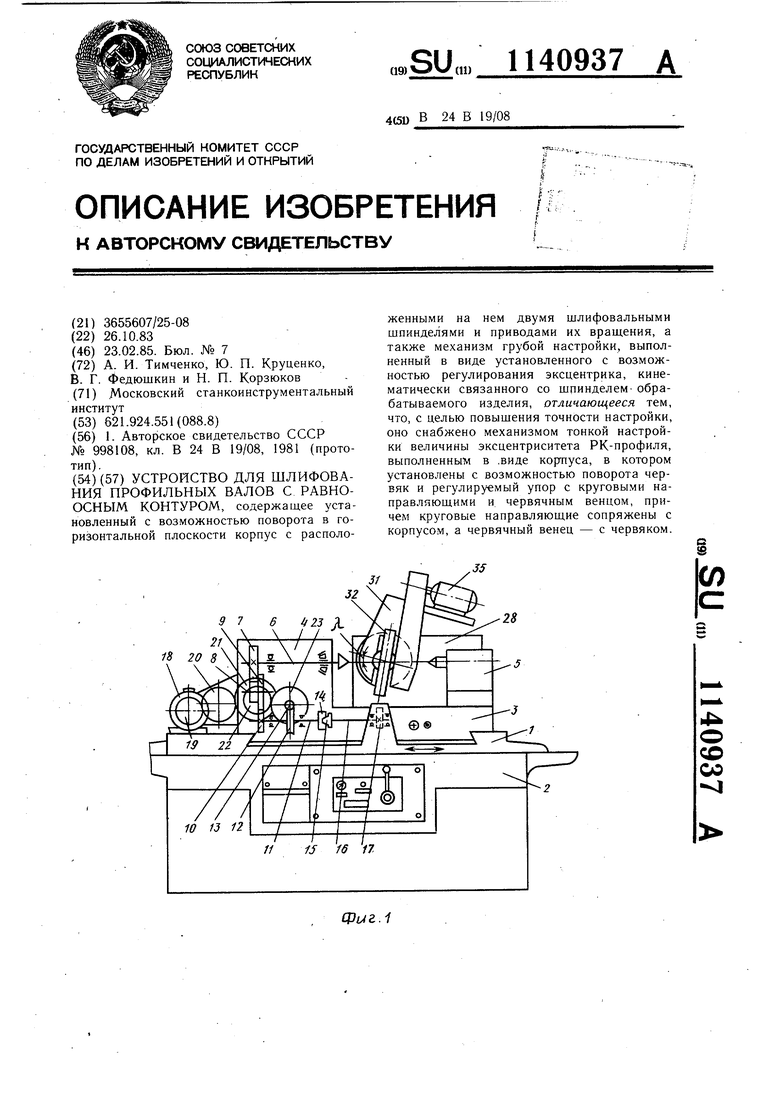

Круговой регулируемый эксцентрик 17 состоит из внутренней 39 и наружной 40 эксцентриковых втулок, которые зафиксированы одна относительно другой кольцами 41, шайбой 42 и гайками 43.

Устройство работает следующим образом.

Обработка профильных поверхностей при включении электродвигателя 18 вращательное движение посредством зубчатых колем 19-23 передается на червяк 13 и через червячное колесо 12 - на вал 11. С вала И вращательное движение одновременно передается через гитару деления (10, 9 и 7) на щпиндель 6 .изделия, а через однозубые муфты 14 и 15 - на круговой регулируемый , эксцентрик 17. Вращататьное движение кругового эксцентрика 17 посредством упора 27 преобразуется в гармонические перемещения салазок 3. Эти перемещения описываются уравнением.

x ecos(Ny),

где У -угол поворота щпинделя 6 изделия;

кратность РК-профиля или количество граней РК-профиля; е -эксцентриситет РК-профиля.

Совместно с салазками 3 по гармоническому закону также перемещается заготовка обрабатываемого вала. При этом щлифовальный щпиндель с плоским щлифовальным кругом 32 устанавливается таким образом, что прямая, образующая цилиндр щлифовального круга формы ПП находятся в плоскости К-К (фиг. 4 и 5). Последняя должна быть расположена параллельно оси обрабатываемой заготовки вала и перпендикулярно направлению гармонических возвратно-поступательных перемещений заготовки обрабатываемого вала. При этом ось щлифовального круга 32 устанавливается под углом Л (фиг. 2) к оси центров станка. Минимальная величина угла hmin зависит от числа граней РКпрофиля N, величины его эксцентриситета е и щирины щлифовального круга В, т. е.

;i arcsin(-M:±).

Наладка шлифовального круга 32 на требуемую величину Л осуществляется путем поворота кронщтейна 30 относительно корпуса щлифовального узла 29 (фиг. 5). Этот поворот осуществляется вращением червяка 34 и червячного колеса 33. При этом одновременно поворачивается плита 31 с электродвигателе.м 35.

Описанная наладка щлифовального шпинделя с плоским прямым кругом 32 может применяться только при обработке бесступенчатых валов с РК-профилем (т.е., когда РК-профильная ступень вала открыта с двух сторон) или при обработке валов, у которых РК-профильная

ступень закрыта с одной стороны. В тех случаях, когда необходимо обработать ступенчатые валы с РК-профилем или когда необходимо заточить РК-профильную протяжку по задней грани, то производят наладку второго щпинделя 36 с чащечным шлифовальным сругом 37. При этом шлифовальный узел поворачивают на 180°. После поворота корпуса 29 щлифовального узла относительно плиты 28 шлифовальный

0 узел устанавливают таким образом, что торец шлифовального чашечного круга 37 располагается в плоскости К-К, которая всегда должна находиться параллельно оси центров станка и перпендикулярно направлению гармонических возвратно-поступательных перемещений заготовки обрабатывае.мого вала.

Настройка станка на требуемую точность величины эксцентриситета РК-профиля (т.«. настройка станка на длину хода

0 заготовки обрабатываемого вала, равной 2е) осуществляется в два этапа: грубая настройка станка на рабочий настроечный размер 2егр и тонкая(настройка станка на рабочий настроечный размер 2е.

Грубая настройка станка на рабочий настроечный размер 2егр (фиг. 8 и 9) осуществляется за счет относительного разворота втулок 39 с эксцентриситетом Ci и 40 с эксцентриситетом е кругового pei у.щруемого эксцентрика 17, причем величина эксцентриситета е настраивается с расширенным допуском на настройку дё. . заданным только в плюсе и несколько большим (по усмотрению, наладчика) верхнего предела допуска Se .

Тонкая настройка станка на рабочий

5 настроечный размер 2ет(фиг. 6) осуществляется следующим образом. Регулируемый упор 27 поворачивается на угол оС. (фиг. 1 и 6 относительно прямой М-М, расположенной перпендикулярно к вектору П (фиг. 4)

0 возвратно-поступательных гармонических перемещений салазок 3. При этом регулируемый эксцентрик 17 относительно плоскости М-М упора 27 имеет перемещения, равные величине гипотенузы ВС нз треугольника ABC {фиг. 6), а относительно оси

центров станка - величине катета АВ. Требуемая величина хода заготовки обрабатываемого вала 2e-i: с салазками 3 из рассматриваемого треугольника определяется как

2еу 2ер-cosa.(p-bS ) cos oi. Такн образом, .меняя угол х в больщих пределах, можно уменьшить величину гармонических перемещений вдоль прямой АВ заготовки обрабатываемого вала в малых пределах.

5 Например, если необходимо настроить станок для обработки заготовки вала с РК-профильной кривой, имеющей эксцентриситет, равный величине е 1,8 + 0,004 мм, то допуск на тонкую настройку станка на рабочий настроечный размер 2е-г и должен быть составной частью допуска на РК-профильную кривую 2 Se. Возьмем к примеру величину допуска на наладку станка Se равной 50% от допуска на РК-профильную кривую Se , расположенного симметрично относительно номинала. Для этого круговой эксцентрик 17 настраивается на величину эксцентриситета егр с допуском , увеличенным только в плюсе относительно верхнего предела допуска Se . Задаваясь для величины эксцентриситета е 1,8 мм расширенным допуском Se.f 0, 018 мм для грубой настройки кругового эксцентрика 17, необходимо учитывать следующее условие; наладку станка необходимо производить таким образом, чтобы Длина хода заготовки обрабатываемого вала вдоль прямой АВ была равна 2ег и находилась в заданных пределах допуска на наладку (1,8±0,002) мм, т.е.«Уе, 0,004мм, тогда 2е,ри„ 2еу « 2егт«х , где 2етпип 3,596 мм, 2егот« 3,604 мм - минимальное и максимальное значения величины хода заготовки обрабатываемого вала с учетом допуска на наладку. Для того, чтобы длина хода заготовки обрабатываемого вала вдоль прямой АВ была равна ,6 мм при максимальной величине ,636 мм, задаваемой круговым эксцентриком 17, поворот регулируемого упора 27 необходимо осуществить на угол cos 2€т - гст Z( 5656 ° 2ег

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования профильных валов с равноосным контуром | 1982 |

|

SU1060432A1 |

| Устройство для обработки профильных валов с равноосным контуром | 1981 |

|

SU998102A1 |

| Устройство для обработки профильных валов и втулок с равноосным контуром | 1980 |

|

SU931400A1 |

| Устройство для бескопирной обработки профильных валов и втулок с равноосным контуром | 1976 |

|

SU666053A1 |

| Станок для шлифования некруглых валов и втулок | 1949 |

|

SU84432A1 |

| Устройство для обработки периодически повторяющихся участков с фасонной поверхностью на деталях типа тела вращения | 1976 |

|

SU657973A1 |

| ПРИВОД КООРДИНАТНЫХ ПЕРЕМЕЩЕНИЙ ИСПОЛНИТЕЛЬНЫХ ОРГАНОВ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА С ЧПУ | 1990 |

|

RU2047473C1 |

| Зубошлифовальный станок для конических колес с круговыми зубьями | 1974 |

|

SU518287A1 |

| Зубошлифовальный станок | 1970 |

|

SU385486A1 |

| Станок для шлифования кулачковых валов | 1937 |

|

SU52254A1 |

УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ПРОФИЛЬНЫХ ВАЛОВ С РАВНООСНЫМ КОНТУРОМ, содержащее установленный с возможностью поворота в горизонтальной плоскости корпус с расположенными на нем двумя шлифовальными шпинделями и приводами их враш,ения, а также механизм грубой настройки, выполненный в виде установленного с возможностью регулирования эксцентрика, кинематически связанного со шпинделем- обрабатываемого изделия, отличающееся тем, что, с целью повышения точности настройки, оно снабжено механизмом тонкой настройки величины эксцентриситета РК-профиля, выполненным в .виде коргпуса, в котором установлены с возможностью поворота червяк и регулируемый упор с круговыми направляющими и червячным венцом, причем круговые направляющие сопряжены с корпусом, а червячный венец - с червяком. СО х со

2ег 3,6087 3,6106 3,6218 3,6360 3,6637

В таблице показана зависимость между максимальной длиной заготовки обрабатываемого вала, задаваемой круговым эксцентриком 17, и углом поворота оС регулируемого упора 27 при настройке станка для обработки РК-профильной кривой с величиной эксцентриситета е 1,8±0,004 мм.

Обработка круглых поверхностей. Чтобы обработать круглую шейку вала, необходимо разъединить подвижную часть однозубой муфты 14 с неподвижной частью муфты 15. Тогда вращение от электродвигателя 18 передается через зубчатые колеса 19-23, червяк 13 и червячное колесо 12

гитару деления только на шпиндель 6. При этом ось шлифовального круга 32 устанавливается параллельно оси обрабатываемого вала, т. е. угол.

Л 0(фиг. 3).

Таким образом, применение предлагаемого устройства с использованием двух

этапов настройки на величину эксцентриситета позволяет сократить время настройки на 70-/о и повысить точность относительного положения моментопередающей шейки вала (профильной поверхности) относительно опорной шейки (круглые поверхкости). 3,7354 3,8395 3,981

27

В

3

Фиг Л

Фиг. 6 42 4J

Фиг. 8 /б

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для подвески механизированных инструментов | 1981 |

|

SU998108A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1985-02-23—Публикация

1983-10-26—Подача