1140

Р1зобретение относится к c -ic-co-Sy получения хлорного железе из раствора хлористого железа и может быть использовано при регенерат; -: -- отработан- ных железохлоридных трав итьяы: : растворов в производстве плат печатного монтажа, переработке сол iOKt- Слых растворов, используегчьк ;:;ля травления деталей из черных неталло -,, в производстве коагулянтов для очкстки сточных вод, а также добз.вок к бето- нам, улучшающих их прочность и водо-- непроницае -1ость.

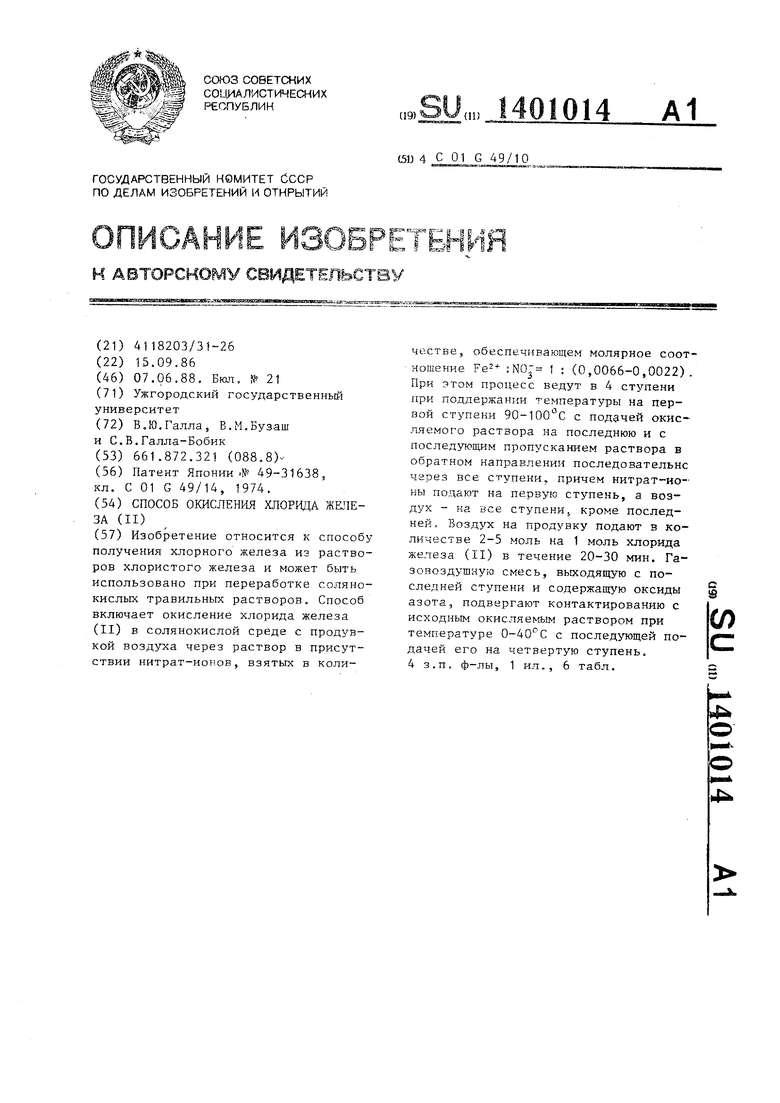

Цель изобретения - сокращение про- догокительности процесса, обестечение возможности переработки конце1- трир-о ванньпс растворов хлорида железа (II) при сохранении высокой степени окисления, сни:кение расхода реагентов j исключение выброса оксидов азота з атмосферу и улучшение условий труда. На чертеже изображена схема. реализующая предлагаемый способ„

На схеме представлены реакторы 1 - 4, хемоабсорбер 5, трубопровод 6 для подачи воздуха 5 патрубок 7 для ввода и вывода газовоздуишой ci -secHs патрубок 8 для вывода раствора хлорног-о железа, трубопровод 9 для подачи хло ристого железа, трубопровод 10 для подачи соляной кислоты и трубопровод 11 рециркудян 1и раствора,

Пример. В каждый из четырех реакторов 1-4 емкостью по 1,2 л, сое диненных между собой трубами для ввода и вывода жидкости, снабже1-;НЬ х бар ботерами и патрубками 7 для ввода v: вывода газовоздушной смеси, .ю по 621 мл (2,118 моль) хлорида желе:- за (II), подкисленного зквкмолярньпч количеством концентрирОЕ:акной соляной кислоты в количестве 180 мл (2.118 моль). Суммарный подкис ленного pacTteopa составляет 3204 мп (по 8,472 моль Fed,, и HCl соответственно) .

Хемоабсорбер 5, предказначанны для частичного окисления раствора FeCl- и улавливания окс|1дов азота, загр жают раствором FeCLi, подкисленным соляной кислотой в количестве, равном двойному и более объему раствора в реакторах 1--4.

Цикл окисления хлорида железа (,Il в хлорид железа (III) состоит в сле;- дующем.

Содержимое реактора 1 нагревают до 95° С. В те чение 30 т-т по грубо

5

,.

5 0

5 0 5

g

ЯП

и

проводу 6 подают воздух на барбо аж в реакторы 1-3 со скоростью 1,323 л/ /мин и однояремечно в течение первых Г-1ИН вводят 3 реактор 1 нитрат- ионы Б виде азот:-5ой кислоты или раствора нитрата железа (III) девятивод- ного в количестве 0,0136 моль МО на одну загрузку реактора 1.

ilo окончании вво7:,а нитрат-ионоз в реактор 1 и ivocne завершения продувки реакторов 1-4 воздухом, содержимое реактора 1 по трубопроводу 11 перемещают в реактор 4, затем из реактора 4 - в реактор 3 из реактора 3 - в реактор 2., из реактора 2 - в реактор 1.

Реакционную смесь реактора 1 нагревают до 95 С. В течение 30 мин подают воздух i-ia барботаж в реакторы 1-3 со скоростью 1,323 л/мин и на протяжении первых 10-ти мин подают в реактор 1 следующую порилю нитрат- HoiioB, , 0,0136 моль на одну загрузку реактора 1, По завершении выполнения зтих приемов содержимое реактора 1 перемещают в реактор 4, а затем из реактора 4 - в реактор 3, из реактора 3 - в реактор 2, из реактора 2 - в реактор 1.

Содержимое реактора 1 нагревают до 95°С и на протяжении 30 мин реакторы 1-3 продувают воздухом со скоростью 1,323 л/мин. В течение первых 10-и мин продувки реакторов 1-4 воздухом в реактор 1 вводят О .0 1 36 моль нитрат-ионов. По окончании проведения этих приемов реакционную смесь из реакторе: 1 помещают в реактор 4, а из реактора 4 - в реактор 3, из реактора 3 - в -реактор 2, из реактора 2 - в реак Г эр 1 ,

Реакцио1- ную смесь реактора 1 на- грб;вают до 95 С и 30 мин продувают воздух через реакторы 1-3 со скоростью подачи 1j323 H/MI-IH. Одновременно на протяжении первьгх 10-и мин осуществляют подачу 0,0136 моль нитрат- ионов в реактор 1, После завершения выполнения приег-юв реакционную смесь из реактора 1 перемещают в реактор 4, а из реактора 4 - в реактор 3; из реактора 3 - в реактор 2, из реактора 2 - в реактор 1.

Содержимое реактора 1 нагревают до 95°С и ггродувают воздухом реакторы 1-4 со с:коростью подачк 1,323 л/ в течение 30 мин. По окончании даггной опгращ и полученные. в реакторе 1 раствор FeClg перемещают в сборник хлорида железа (III)

Реакционную смесь из реактора 2 перемещают Б реактор. 1 , из реактора 3 - в реактор 2. из реактора 4 - в реактор 3 5 а из хемоабсорбера - в реактор 4 подают свежий подкислгнный соляной кислотой раствор хлорида железа (II).

Далее цикл повторяют как указано постепенно перемещая конечный продукт (ГеС1з ) из реактора 1 в сборник Fed-,, а освобождающиеся при этом реакторы заполняют свежим подкисленньп-. раствором хлорида железа (II) .

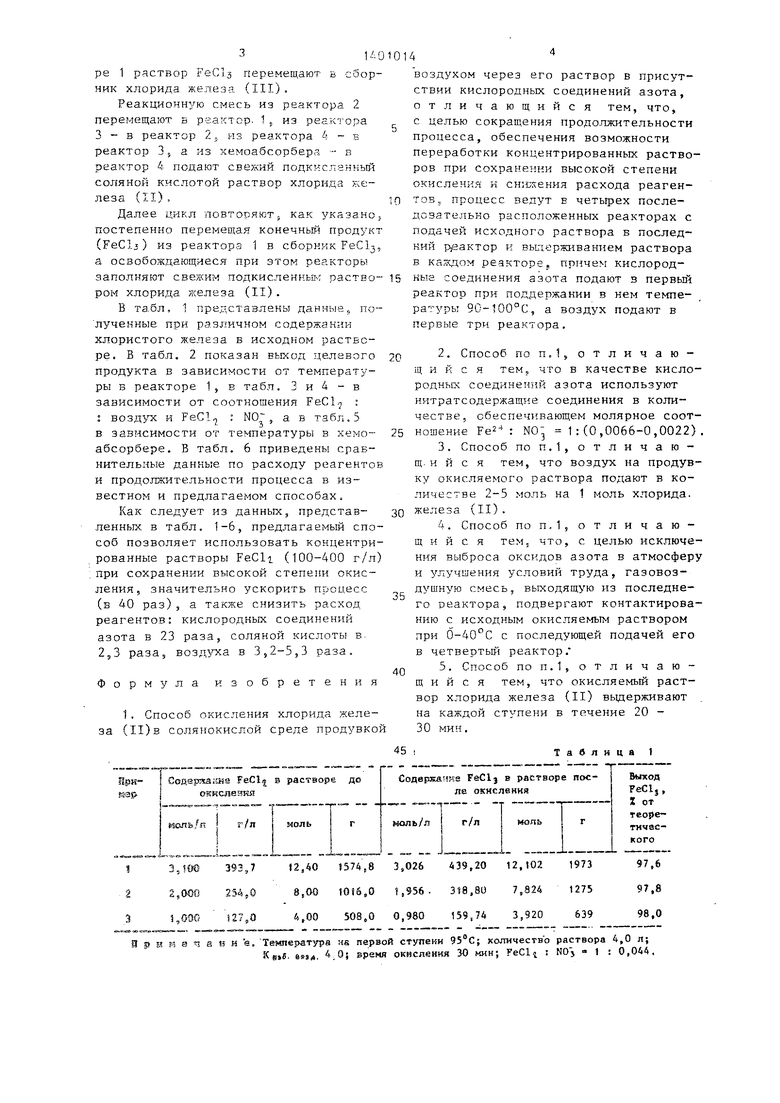

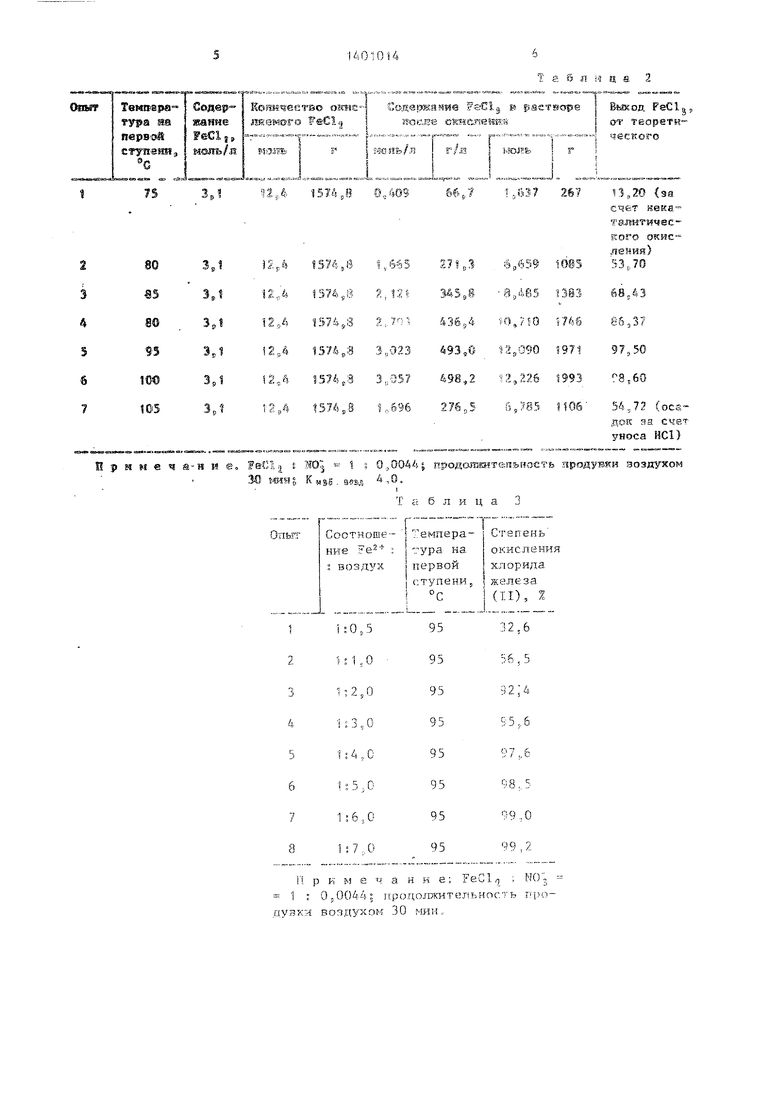

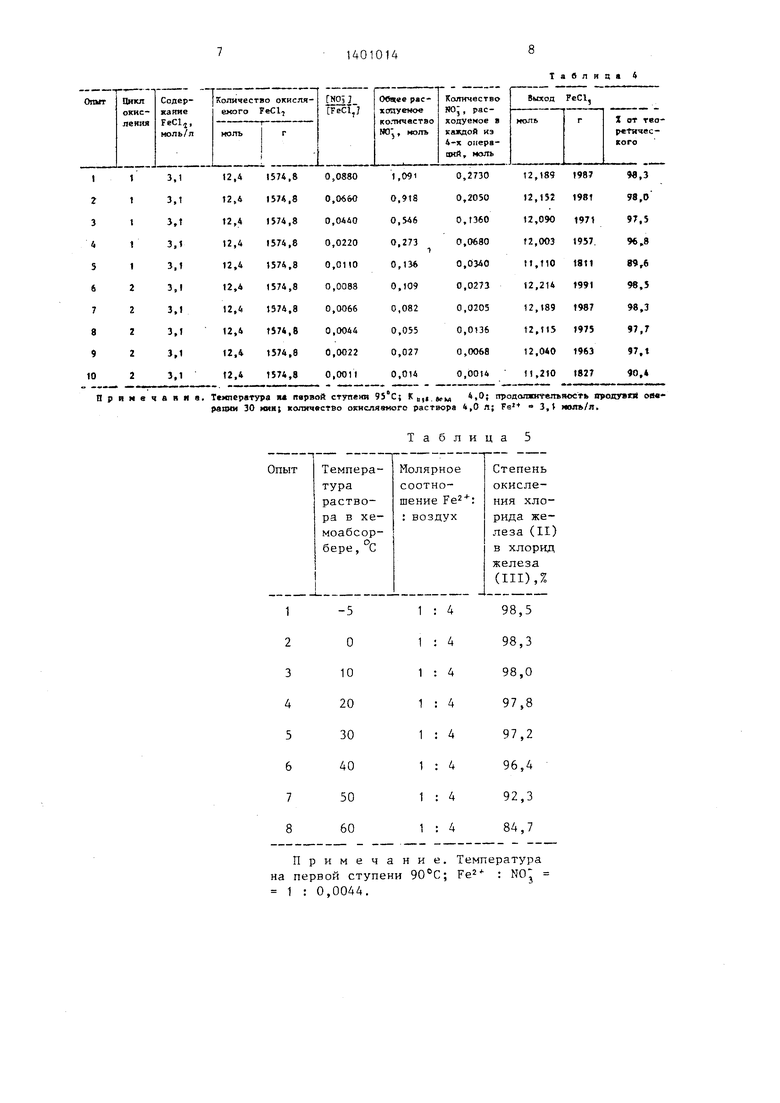

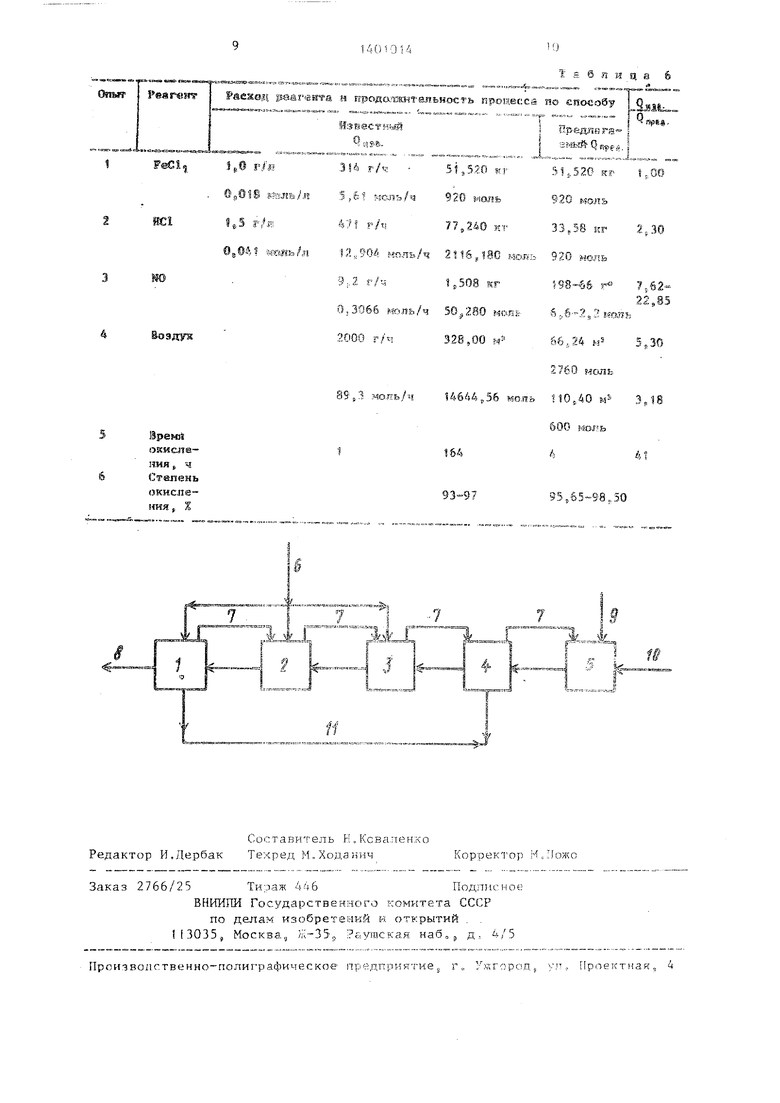

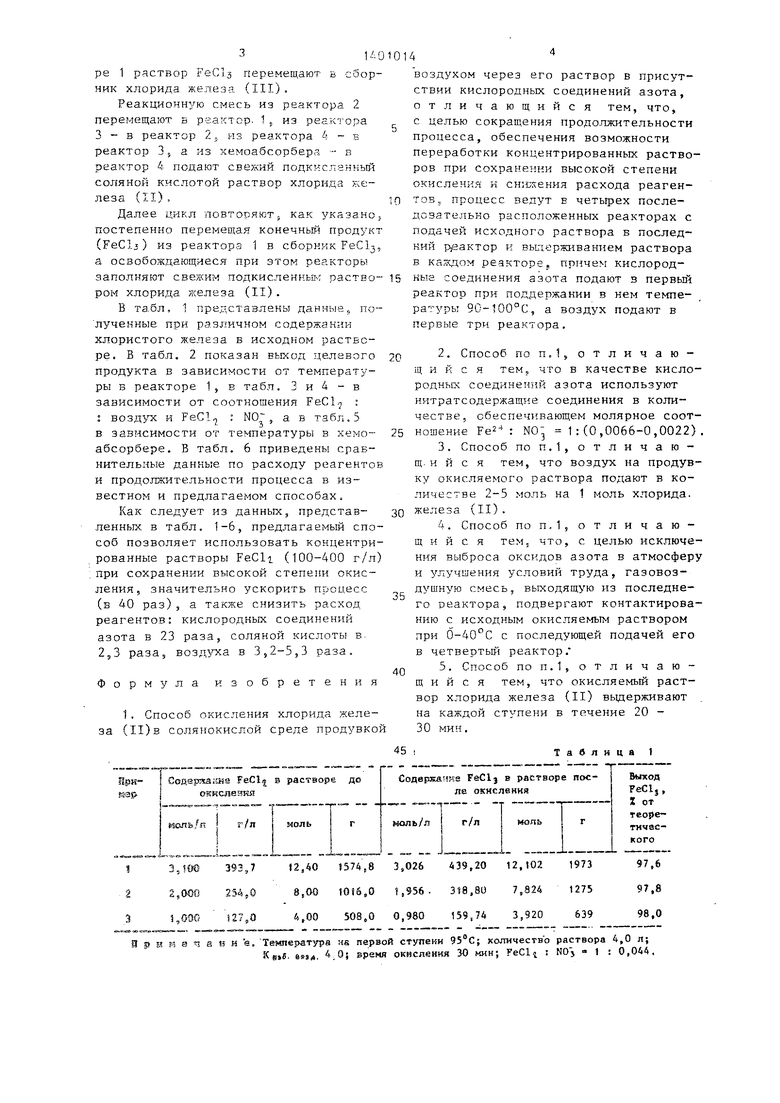

В та.бл, 1 представлены данные, полученные при pa3jm4HOM содержании хлористого железа в исходном растворе. В табл. 2 показан выход целевого продукта в зависимости от температуры в реакторе 1, в табл. 3 и 4 - в зависимости от соотношения FeClo :

воздух и Fed

1

в табл.5

в зависимости от температуры в хемо- абсорбере. В табл. 6 приведены срав- нительньге данные по расходу реагентов и продолжительности процесса в известном и предлагаемом способах.

Как следует из данных, представленных; в табл. 1-6, предлагаемый способ позволяет использовать концентрированные растворы FeCli (100-400 г/л) при сохранении высокой степени окисления, значительно ускорить процесс (в 40 раз)5 а также снизить расход реагентов: кислородных соединений азота в 23 раза, соляной кислоты в. 2,3 раза, в 3,2-5,3 раза.

Формула изобретения

1. Способ окисления хлорида железа (II)в солянокислой среде продувкой

5

0

5

0

воздухом через его раствор в присутствии кислородных соединений азота, отличающийся тем, что, с целью сокращения продо.пжительности процесса, обеспечения возможности переработки концентрированных растворов при сохранении высокой степени окисления и снжкения расхода реагентов, процесс ведут в четырех последовательно расположенных реакторах с подачей исходного раствора в послед- кий р зактор к вылерживанием раствора в каздом реакторе 5 причем кислородные соединения азота подают в первьй реактор при поддержании в нем температуры 90-tOO°C, а воздух подают в первые три реактора.

2.Способ ПОП.1, отличающийся тем, что в качестве кисло- родньк соединений азота используют нитратсодержащие соединения в количестве, обеспечивающем молярное соотношение Fe2- : N0- 1 : (О ,0066-0 ,0022) .

3.Способ ПОП.1, отличаю- щ.и и с я тем, что воздух на продувку окисляемого раствора подают в количестве 2-5 моль на 1 моль хлорида, железа (II).

4.Способ non.l, отличающийся тем, что, с целью исключения выброса оксидов азота в атмосферу и улучшения условий труда, газовоздушную смесь, выходящую из последнего реактора, подвергают контактированию с исходным окисляемым раствором при 0-40°С с последующей подачей его в четвертый реактор.

5.Способ по П.1, отличающийся тем, что окисляемый раствор хлорида железа (II) выдерживают на каждой ступени в течение 20 30 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлорида железа (III) | 2021 |

|

RU2765685C1 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1970 |

|

SU265010A1 |

| Способ регенерации отработанного травильного раствора | 1986 |

|

SU1404552A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОСТАТКОВ СИНТЕЗА КАРБОНИЛЬНОГО НИКЕЛЯ | 2009 |

|

RU2398030C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245378C1 |

| Способ регенерации отработанного травильного раствора, содержащего хлористое и хлорное железо и медь | 1990 |

|

SU1798383A1 |

| Способ улавливания монооксида азота из газовых смесей | 1989 |

|

SU1768251A1 |

| Способ получения смеси ацетатов этиленгликоля | 1977 |

|

SU789506A1 |

| Способ получения карбонильных соединений | 1974 |

|

SU668250A1 |

| Способ очистки газа от сероводорода | 1989 |

|

SU1773459A1 |

Изобретение относится к способу получения хлорного железа из растворов хлористого железа и может быть использовано при переработке солянокислых травильных растворов. Способ включает окисление хлорида железа (II) в солянокислой среде с продувкой воздуха через раствор в присутствии нитрат-ионов, взятых в количестве, обеспечивающем молярное соотношение Fe2- . NOJ 1 : (0,0066-0,0022). При этом процесс ведут в 4 ступени при поддержании температуры на первой ступени 90-100 с с подачей окис- .ояемого раствора на последнюю и с последующим пропусканием раствора в обратном направлении последовательно через все ступени, причем нитрат-ионы подают на первую ступень, а воздух - ка все ступени, кроме последней. Воздух на продувку подают в количестве 2-5 моль на 1 моль хлорида железа (II) в течение 20-30 мин. Газовоздушную смесь, выходящую с последней ступени и содержащую оксиды азота, подвергают контактированию с исходным окисляемым раствором при температуре 0-40 С с последующей подачей его на четвертую ступень. 4 з.п. ф-лы, 1 ил., 6 табл. С (Л

Я р S з а ч и и и е. Температура на первой ступени 95°С; количество раствора 4,0л; K«,e. essA. .OJ Bpehw окисления 30 мин; FeCl i NOj - 1 : 0,044.

45

Таблиц

р н м е ч а-н и е, feCl| j Ш 1 ; пройолзкйтепьно-сть продувки воздухом

343 К„э«. se&f, --.Q

i

Т t блица 3

1:7„0

1 р к м е ч а н и е; FeCl ; N0 1 : О,0044; продолжительность продувки ВОЗ.ЦУХСИп 30 ,.

5 5,, 6 97,6 9 8,,5 99,0 99 ,2

Примечание. Температура на первой ступени Fe : N0 1 : 0,0044.

BosiTifK

9,2 г/ч1,508 кг198-66 г« .62«

22,85 0,3066 юль/ч 50,,280 мояь й.б-З, и

2000 г/ч328,00 м- 66,24 м 5,30

2760 Mcaib

89,3 -юль/ч 14644,56 моль м 3,18

600 моль

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-06-07—Публикация

1986-09-15—Подача