Изобретение относится к промышленности строительных материалов, в частности к производству негорючих теплоизоляционных материалов.

Цель изобретения - повышение прочности изделий при расслоении.

Массу готовят в гидроразбивате- ле активаторного типа, куда сначала подают дозированное количество глинистого связующего и воды. После перемешивания суспензии связующего. в течение 1-2 мин в гидроразбиватель подают гидрофобизатор, представляющий собой 50%-ную эмульсию гидрофо- бизирующей жидкости, 136-41 и технические лигносульфонаты (Тагран). Время перемещения связующего до готовности 3 мин.

Затем в гидроразбиватель при работающей мешалке подают дозированное количество супертонкого штапельного минерального волокна и тонкого штапельного минерального волокна. Время перемешивания массы до готовности 3-5 мин . В качестве формующего агрегата используют барабанный вакуум- фильтр, плоскосеточную машину, ва- куум-экструзионную машину. После формовки изделия сушат при температуре не более во избежание термодеструкции гидрофобизатора.

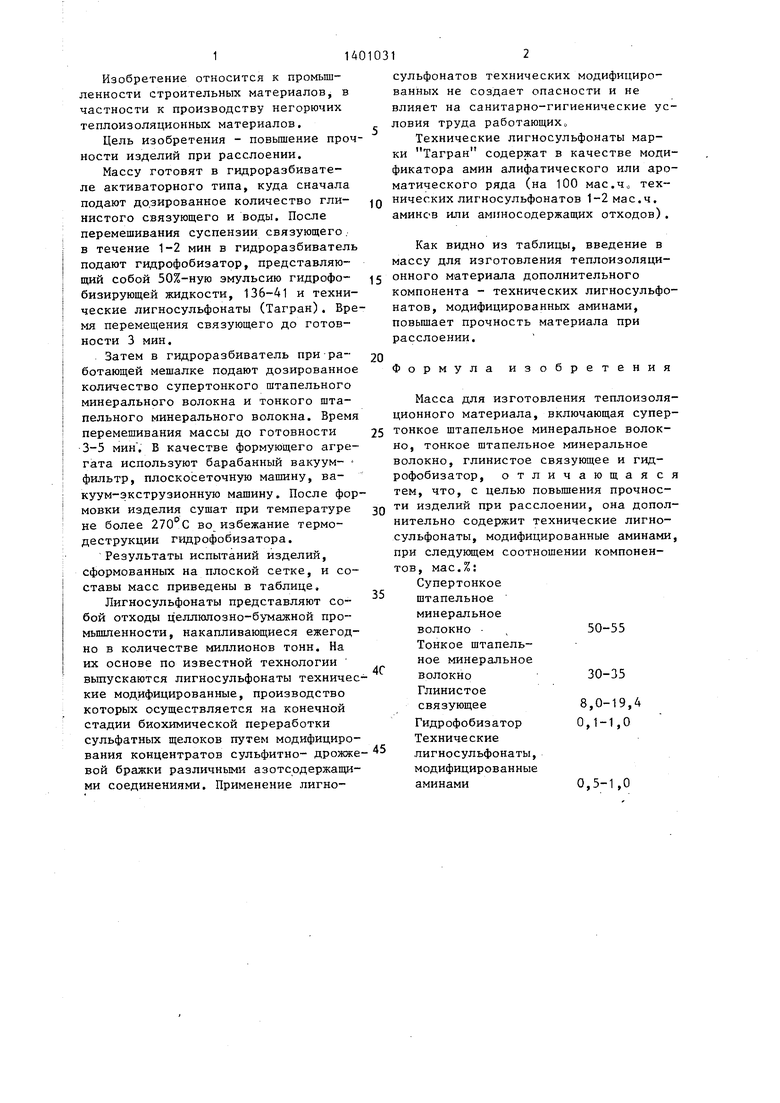

Результаты испытаний изделий, сформованных на плоской сетке, и составы масс приведены в таблице,

Лигносульфонаты представляют собой отходы целлюлозно-бумажной про

но в количестве миллионов тонн. На их основе по известной технологии выпускаются лигносульфонаты технические модифицированные, производство которых осуществляется на конечной стадии биохимической переработки сульфатных щелоков путем модифицирования концентратов сульфитно- дрожже- вой бражки различными азотсодержащими соединениями. Применение лигно0

5

0

5

0

5

С

сульфонатов технических модифицированных не создает опасности и не влияет на санитарно-гигиенические условия труда работающих

Технические лигносульфонаты марки Тагран содержат в качестве модификатора амин алифатического или ароматического ряда (на 100 мас.Чо технических лигносульфонатов 1-2 мае.ч. аминов или аминосодержащих отходов).

Как видно из таблицы, введение в массу для изготовления теплоизоляционного материала дополнительного компонента - технических лигносульфонатов, модифицированных аминами, повьш1ает прочность материала при расслоении.

Формула изобретения

Масса для изготовления теплоизоляционного материала, включающая супертонкое штапельное минеральное волокно, тонкое штапельное минеральное волокно, глинистое связующее и гидрофобизатор, отличающаяся тем, что, с целью повьппения прочности изделий при расслоении, она дополнительно содержит технические лигносульфонаты, модифицированные аминами, при следукнцем соотношении компонентов, мас.%:

Супертонкое

штапельное

минеральное

волокно , 50-55

Тонкое щтапельное минеральное

волокно30-35

Глинистое

связующее8,0-19,4

Гидрофобизатор 0,1-1,0

Технические

лигносульфонаты,

модифицированные

аминами0,5-1,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления негорючих волокнистых теплоизоляционных материалов | 1988 |

|

SU1641619A1 |

| Смесь для изготовления теплозвукоизоляционного материала | 1976 |

|

SU551313A1 |

| Способ изготовления теплоизоляционного материала | 1985 |

|

SU1353603A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 1999 |

|

RU2151115C1 |

| Масса для изготовления теплоизоляционного материала | 1979 |

|

SU996402A1 |

| Способ изготовления волокнистых тепло-изОляциОННыХ издЕлий | 1978 |

|

SU833912A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ И ЗВУКОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ НА НЕФЕНОЛФОРМАЛЬДЕГИДНОМ СВЯЗУЮЩЕМ | 2014 |

|

RU2588239C2 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1982 |

|

SU1143728A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2081095C1 |

| Композиция для изготовления тепло-изОляциОННОгО МАТЕРиАлА | 1979 |

|

SU833914A1 |

Изобретение относится к промьш- ленности строительных материалов, в частности к производству негорючих теплоизоляционных материалов. С целью повьшения прочности изделий при расслоении масса для изготовления теплоизоляционного материала содержит, мас.%: супертонкое штапельное минеральное волокно 50-55; тонкое штапельное минеральное вол окно 30-35, глинистое связующее 10-15; гидрофо- бизатор 0,1-1,0 технические лигно- сульфонаты, модифицированные аминами (Тагран) 0,5-1,0. При объемной массе 129-142 кг/м изделия имеют прочность при 10%-ном сжатии 0,04-0,065 МПа, при расслоении 0,028-0,040 МПа, гигроскопичность 0,9%, теплопроводность 0,04-0,042 Вт/мк. 1 табл. (Я

| Способ изготовления теплоизоляционного материала | 1985 |

|

SU1353603A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Смесь для изготовления теплозвукоизоляционного материала | 1976 |

|

SU551313A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-06-07—Публикация

1985-09-17—Подача