4; о to со to

Oi

Изобретение относится к пищевой промышленности и может быть использовано в кондитерском производстве.

Цель - повышение качества формования жгутов из кондитерских масс путем выравнивания и снижения давления прессования.

Перераспределение массы перед непосредственным прессованием позволяет вы- равнять давление по длине всей матрицы и обеспечивает одинаковую скорость выпрес- совывания изделий по периферии и в центре матрицы.

Направление механических колебаний перпендикулярно потоку устраняет пульсации на входе в фильеры, что в совокупности с оптимальной частотой и амплитудой позволяет получить требуемые реологические характеристики. Для снижения вязкости массы ее охлаждают перед прессованием.

Способ осуществляют следующим образом.

i Кондитерскую массу (шоколадную, пра- |Линовую и т. д.) с определенной вязкостью, : необходимой для течения в нагнетательном I устройстве перед вoздeйctвиeм механичес- I ких колебаний, охлаждают на по- :средством интенсивного отбора тепла ох- ;лаждающей водой. В результате снижения I температуры на 1-3°С вязкость массы уве- личивается на 20-25% и достигает величины, необходимой для сохранения жгутом формы.

Приближение температуры отформованных жгутов к температуре застывания жиров, входящих в состав массы (разница составляет 1-2°С), значительно увеличивает формоудерживающую способность жгутов, в зависимости от свойств массы в 2-5 раз.

Для обеспечения течения массы в пред- матричной камере и в каналах фильеры необходимо снизить ее вязкость, что достигается механическим воздействием от виброэлемента частотой 2-50 Гц и амплитудой 0,5-6,0 мм. Вибровоздействие направлено перпендикулярно потоку массы для ликвидации пульсации давления в направлении матрицы. Характер и величина пульсации зависит от вида нагнетателя и свойств пищевой массы.

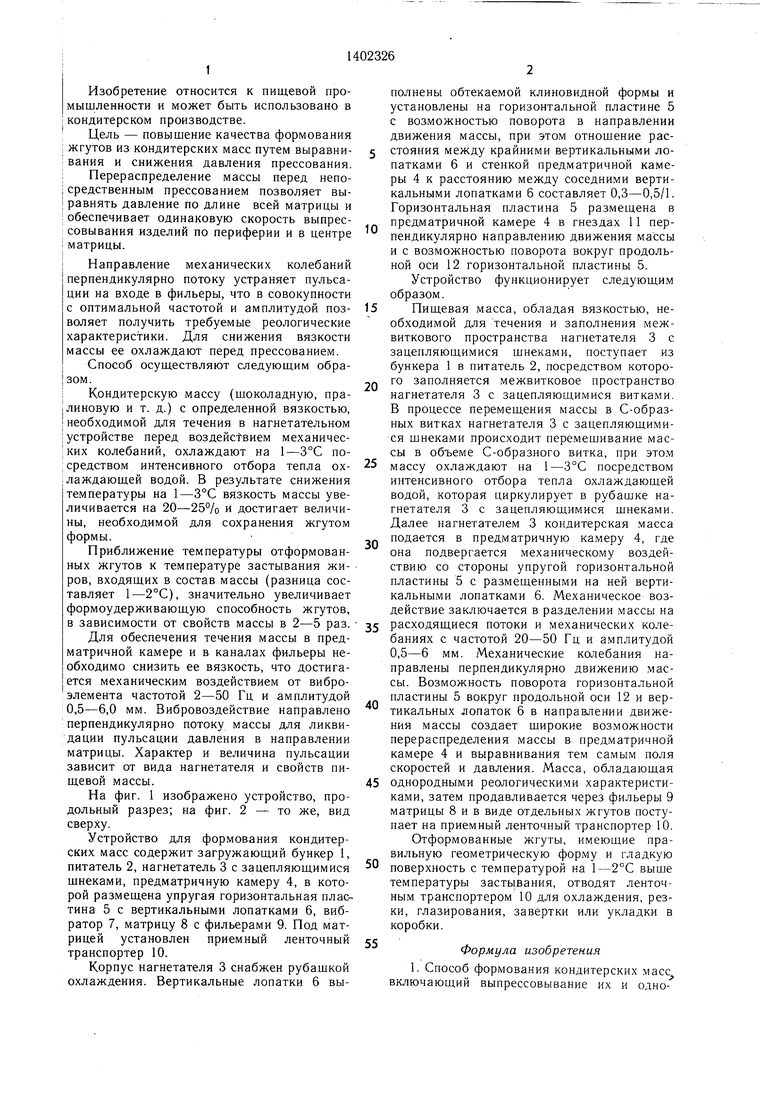

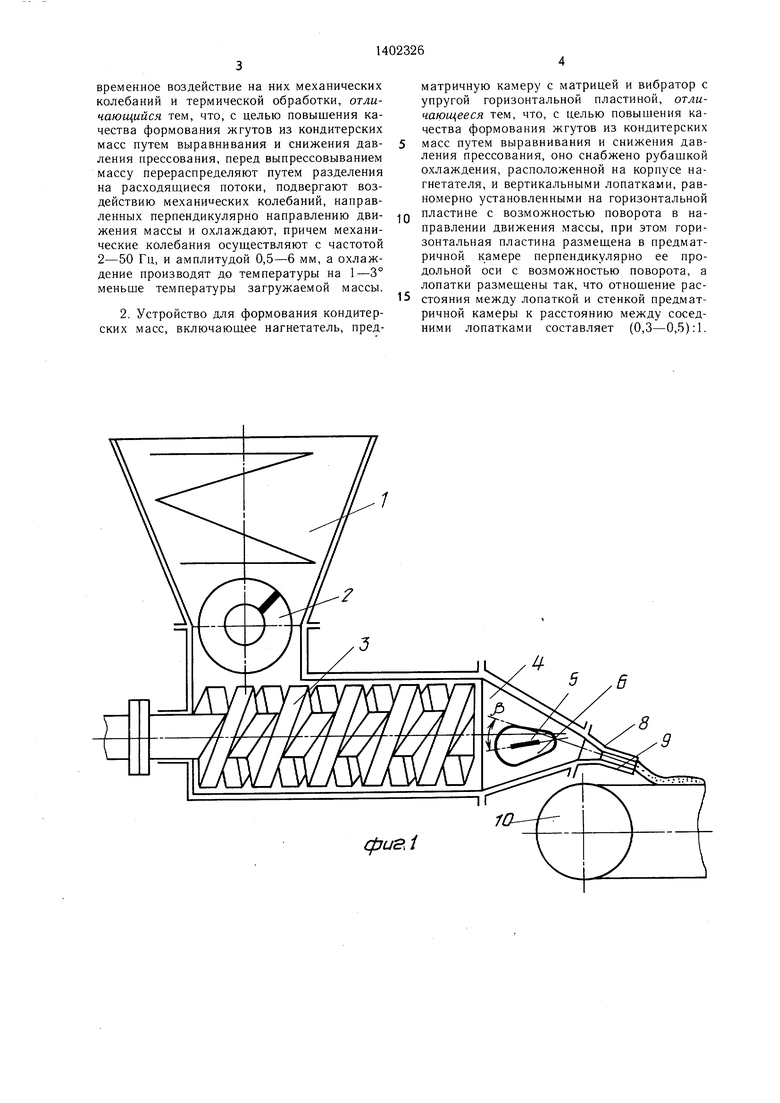

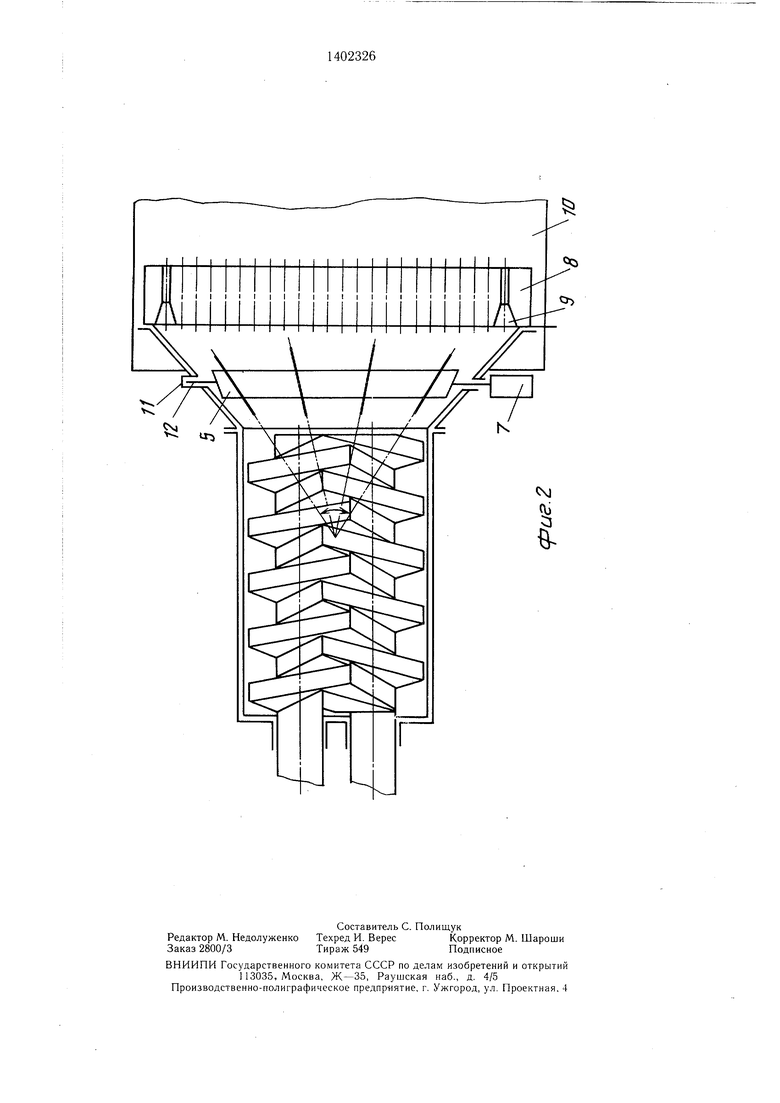

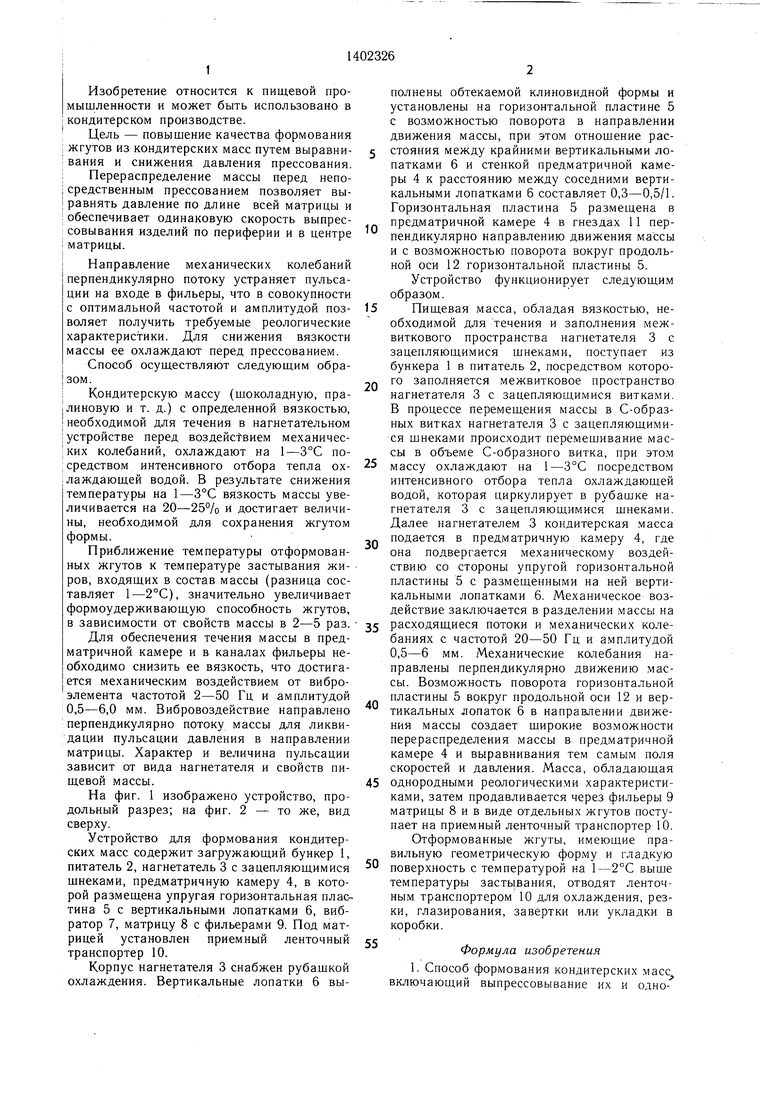

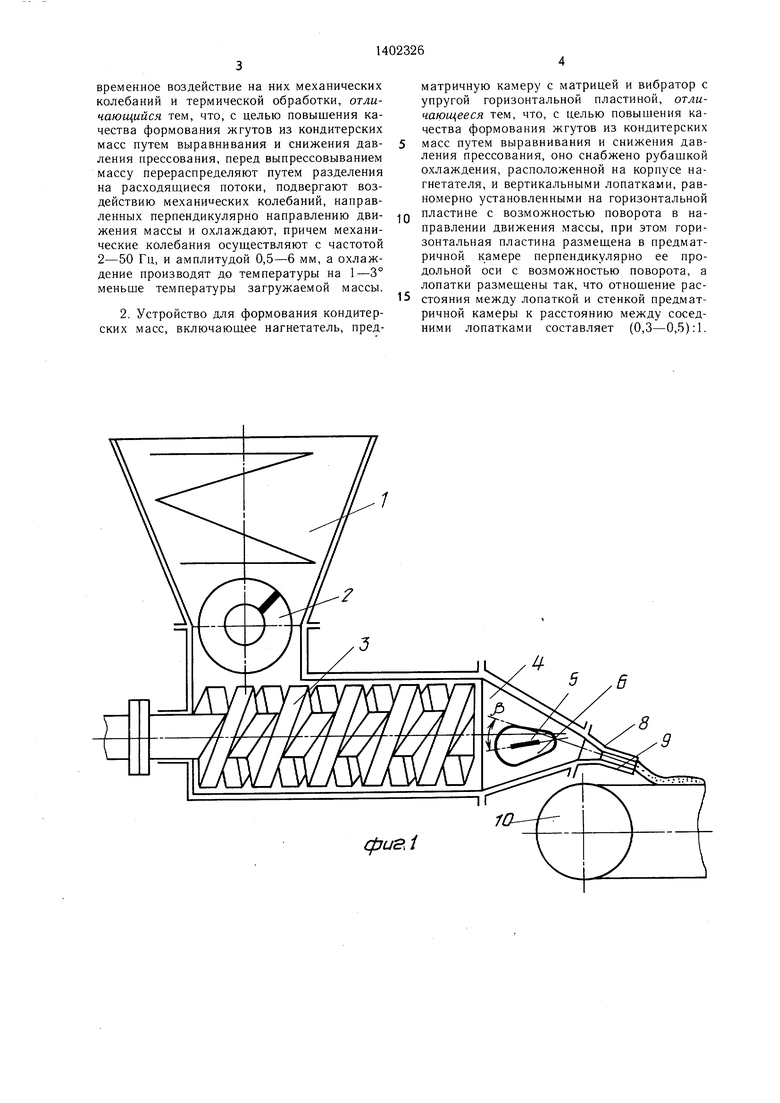

На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 то же, вид сверху.

Устройство для формования кондитерских масс содержит загружающий бункер 1, питатель 2, нагнетатель 3 с зацепляющимися щнеками, предматричную камеру 4, в которой размещена упругая горизонтальная пластина 5 с вертикальными лопатками 6, вибратор 7, матрицу 8 с фильерами 9. Под матрицей установлен приемный ленточный транспортер 10.

Корпус нагнетателя 3 снабжен рубашкой охлаждения. Вертикальные лопатки 6 вы0

5

0

5

0

5

0

5

0

5

полнены обтекаемой клиновидной формы и установлены на горизонтальной пластине 5 с возможностью поворота в направлении движения массы, при этом отношение расстояния между крайними вертикальными лопатками 6 и стенкой предматричной камеры 4 к расстоянию между соседними вертикальными лопатками 6 составляет 0,3-0,5/1. Горизонтальная пластина 5 размещена в предматричной камере 4 в гнездах 11 перпендикулярно направлению движения массы и с возможностью поворота вокруг продольной оси 12 горизонтальной пластины 5.

Устройство функционирует следующи.м образом.

Пищевая масса, обладая вязкостью, необходимой для течения и заполнения меж- виткового пространства нагнетателя 3 с зацепляющимися шнеками, поступает из бункера 1 в питатель 2, посредством которого заполняется межвитковое пространство нагнетателя 3 с зацепляющимися витками. В процессе перемещения массы в С-образ- ных витках нагнетателя 3 с зацепляющимися шнеками происходит перемешивание массы в объеме С-образного витка, при этом массу охлаждают на 1-3°С посредством интенсивного отбора тепла охлаждающей водой, которая циркулирует в рубашке нагнетателя 3 с зацепляющимися шнеками. Далее нагнетателем 3 кондитерская .масса подается в предматричную камеру 4, где она подвергается механическому воздействию со стороны упругой горизонтальной пластины 5 с размещенными на ней вертикальными лопатками 6. Механическое воздействие заключается в разделении массы на расходящиеся потоки и механических колебаниях с частотой 20-50 Гц и амплитудой 0,5-6 мм. Механические колебания направлены перпендикулярно движению массы. Возможность поворота горизонтальной пластины 5 вокруг продольной оси 12 и вертикальных лопаток 6 в направлении движения массы создает щирокие возможности перераспределения массы в предматричной камере 4 и выравнивания тем самым поля скоростей и давления. Масса, обладающая однородными реологическими характеристиками, затем продавливается через фильеры 9 матрицы 8 и в виде отдельных жгутов поступает на приемный ленточный транспортер 10.

Отформованные жгуты, имеющие правильную геометрическую форму и гладкую поверхность с температурой на 1-2°С выше температуры застывания, отводят ленточным транспортером 10 для охлаждения, резки, глазирования, завертки или укладки в коробки.

Формула изобретения

I. Способ формования кондитерских масс включающий выпрессовывание их и одно-

временное воздействие на них механических колебаний и термической обработки, отличающийся тем, что, с целью повышения качества формования жгутов из кондитерских масс путем выравнивания и снижения давления прессования, перед выпрессовыванием массу перераспределяют путем разделения на расходящиеся потоки, подвергают воздействию механических колебаний, направленных перпендикулярно направлению движения массы и охлаждают, причем механические колебания осуществляют с частотой 2-50 Гц, и амплитудой 0,5-6 мм, а охлаждение производят до температуры на 1-3° меньще температуры загружаемой массы.

2. Устройство для формования кондитерских масс, включающее нагнетатель, пред

5

матричную камеру с матрицей и вибратор с упругой горизонтальной пластиной, отличающееся тем, что, с целью повышения качества формования жгутов из кондитерских масс путем выравнивания и снижения давления прессования, оно снабжено рубашкой охлаждения, расположенной на корпусе нагнетателя, и вертикальными лопатками, равномерно установленными на горизонтальной пластине с возможностью поворота в направлении движения массы, при этом горизонтальная пластина размещена в предмат- ричной камере перпендикулярно ее продольной оси с возможностью поворота, а лопатки размещены так, что отношение расстояния между лопаткой и стенкой предмат- ричной камеры к расстоянию между соседними лопатками составляет (0,3-0,5):1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выпрессовывания жгутов из кондитерских масс | 1979 |

|

SU865257A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАЯ ЖГУТОВ ИЗ ПИЩЕВЫХ МАСС С КРУПНОКУСКОВЫМИ ВКЛЮЧЕНИЯМИ | 1992 |

|

RU2039480C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ЖГУТОВ ИЗ КОНФЕТНЫХ МАСС С КРУПНОДИСПЕРСНЫМИ КОМПОНЕНТАМИ | 1992 |

|

RU2048116C1 |

| Устройство для формования вязких пищевых масс | 1990 |

|

SU1771644A1 |

| Устройство для формования пищевых масс | 1983 |

|

SU1155225A1 |

| Устройство для формования кондитерских масс | 1990 |

|

SU1761095A1 |

| Способ формования конфетных масс | 1984 |

|

SU1294329A1 |

| Устройство для формования корпусов конфет | 1980 |

|

SU865258A1 |

| Устройство для формования пищевых масс | 1987 |

|

SU1445676A1 |

| Устройство для непрерывного формования жгутов кондитерских масс | 1982 |

|

SU1138100A1 |

Изобретение относится к пищевой промышленности и может быть использовано в кондитерском производстве. Цель - повышение качества формования жгутов из кондитерских масс путем выравнивания и снижения давления прессования. Способ предусматривает активное перераспределение кондитерской массы перед прессованием на расходящиеся потоки с одновременным воздействием на них поперечно направленных механических колебаний частотой 2-50 Гц и амплитудой 0,5-6 мм. При этом масса охлаждается на 1-3°С по сравнению с температурой загрузки. Устройство снабжено расположенной на корпусе нагнетателя рубашкой охлаждения и вертикальными лопатками, равномерно и поворотно установленными на горизонтальной пластине вибратора. При этом горизонтальная пластина размещена поперек предматричной камеры с возможностью поворота вокруг собственной оси. 2 с. п. ф-лы, 2 ил. i (Л

фиеЛ

2/7

| Способ формования масс | 1973 |

|

SU506379A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для выпрессовывания жгутов из кондитерских масс | 1979 |

|

SU865257A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-06-15—Публикация

1986-12-11—Подача