(61) 1191157

(21)4048903/25-27

(22)03.04.86

(46) 15.06.88. Бюл. № 22

(71)Азовское специальное конструкторское бюро кузнечно-прессового оборудования и автоматических линий

(72)Ф.А.Теплый, П.С.Яланский, В.И.Лавров и А.М.Ещенко

(53)661.771,29.06(088.8)

(56)Авторское свидетельство СССР

№ 1.191157, кл. В 21 Н 1/06,13.07.83.

(54)УСТРОЙСТВО ДЛЯ РАСКАТКИ ОСЕСИМ- МЕТРИЧНЫХ ИЗДЕЛИЙ

(57)Изобретение относится к производству осесимметричных изделий типа колец с буртами методом торцовой г раскатки. Цель - повьппение экономичности и надежности устройства. По окончании обработки изделия 26 головка с валком отводится в исходное положение и разворачивает упором рычаг, который своим концом через серьгу 40 и ролик упирается в ось и перемещает ползун 28 в направляющей 27 вверх. Конец 44 рычага опускается, а другой его конец поднимается и вместе с С- образной частью 41 ползуна 28 образует гнездо для приема изделия 26. Оказавшись на уровне оси, установленной в шпинделе матрицы, ползун 28 останавливается, и в него выталкивателем подается раскатанное из заготовки изе

(Л

4:

Э

ND Х Ы

К)

Фиг. 2

делив 26. После этого ползун 15 опускается для подачи в матрицу очередной заготовки и своим дном 16 утапливает тягу в отверстии, обеспечивая возможность отхода под действием собственного веса серьги 40 от рычага и опускание ползуна 28. При ходе вниз ползуна 28 конец 44 рычага заходит в паз 30, а конец 46 опирается на лоток 20. Изделие 26 скатьшается по лотку 20 до упора в рычаг 22, где с него S емкость 25 стекает масло. При

раскатке следующей заготовки суппорт

19перемещает к оси шпигщеля опорный ролик I1 и своей вилкой 24 разворачивает рычаг 22, обеспечивая дальнейшее перемещение изделия 26 по лотку

20к накопительному устройству. Устройство позволяет повысить экономичность за счет сокращения расхода масла, а также повышает надежность работы за счет использования надежного устройства выгрузки готового изделия. 1 з.п. ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс горячей штамповки | 1988 |

|

SU1602602A1 |

| Станок для обработки сферических торцовых поверхностей | 1981 |

|

SU952540A1 |

| Кольцепрокатный стан | 1973 |

|

SU519257A1 |

| Автомат для изготовления крюков | 1959 |

|

SU130874A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Приспособление для автоматической подачи заготовок в сверлильных пробочных станках | 1929 |

|

SU25720A1 |

| Холодновысадочный автомат | 1975 |

|

SU526428A1 |

| Автоматическая линия для изготовления трубных деталей | 1987 |

|

SU1669645A1 |

| Автооператор | 1979 |

|

SU772809A1 |

| Автоматизированный комплекс | 1990 |

|

SU1808644A1 |

1

Изобретение относится к обработке металлов давлением, может быть использовано в машиностроении при производстве колец и других осемиммет- ричных изделий методом торцовой раскатки и является усовершенствованием изобретения по авт. св. № П91157.

Целью изобретения является повьш1е- ние экономичности и надежности устройства для раскатки осесимметричных изделий.

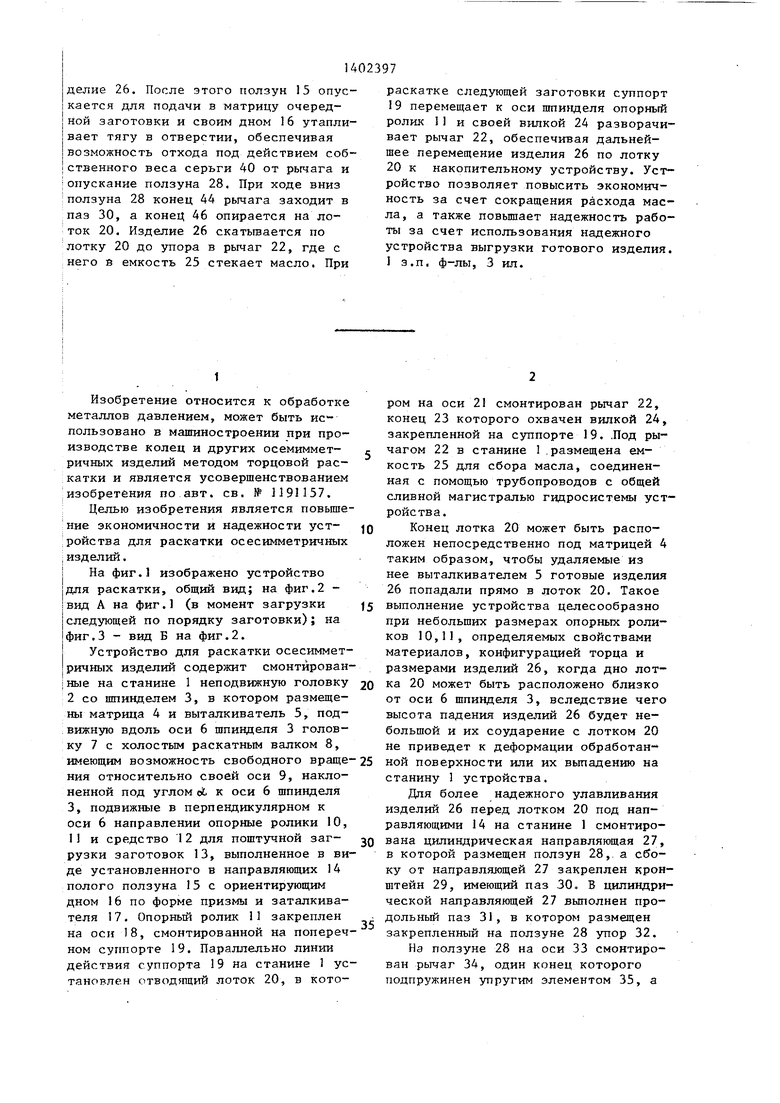

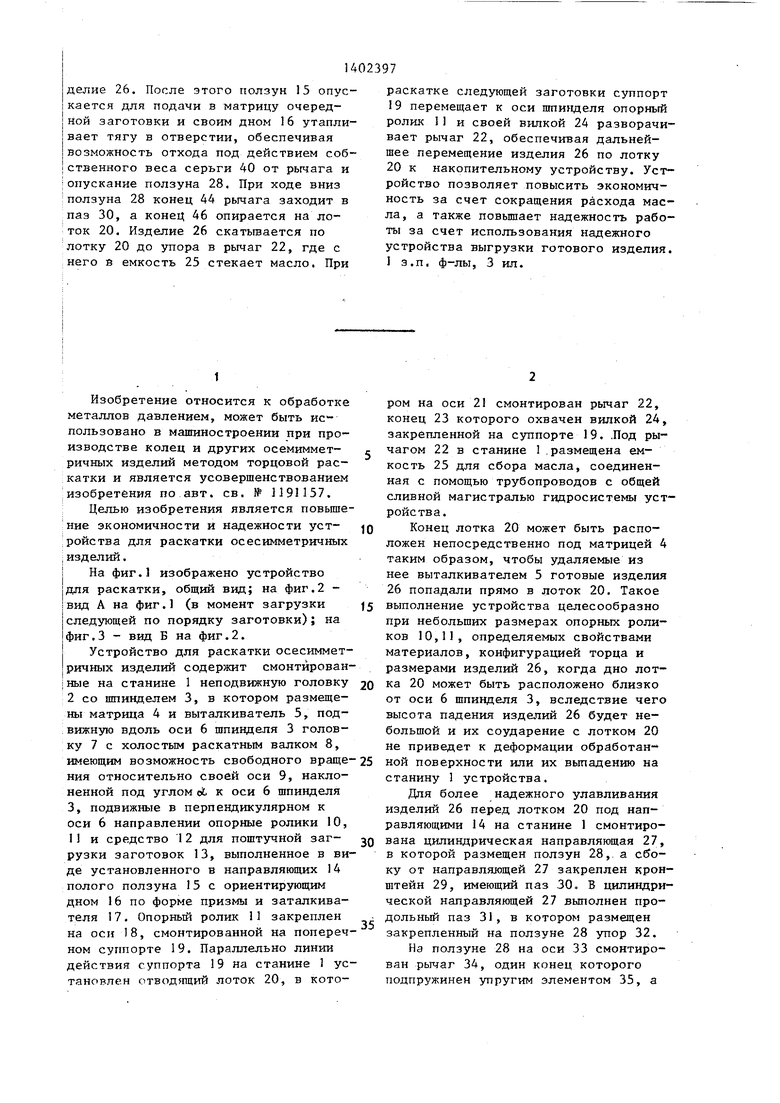

На фиг. изображено устройство для раскатки, общий вид; на фиг.2 - вид А на фиг. (в момент загрузки следующей по порядку заготовки); на фиг.3 - вид Б на фиг.2.

Устройство для раскатки осесимметричных изделий содержит смонтированные на станине 1 неподвижную головку 2 со шпинделем 3, в котором размещены матрица 4 и выталкиватель 5, подвижную вдоль оси 6 шпинделя 3 головку 7 с холостым раскатным валком 8, имеющим возможность свободного вращения относительно своей оси 9, наклоненной под углом Л к оси 6 шпинделя 3, подвижные в перпендикулярном к оси 6 направлении опорные ролики 10, П и средство 12 для поштучной загрузки заготовок 13, выполненное в виде установленного в направляющих 14 полого ползуна 15 с ориентирующим дном 16 по форме призмы и заталкива- теля I7. Опорный ролик 11 закреплен на оси 18, смонтированной на поперечном суппорте 19. Параллельно линии действия суппорта 19 на станине 1 установлен отводящий лоток 20, в котором на оси 21 смонтирован рьтаг 22, конец 23 которого охвачен вилкой 24, закрепленной на суппорте 19. .Под рычагом 22 в станине 1.размещена емкость 25 для сбора масла, соединенная с помощью трубопроводов с общей сливной магистралью гидросистемы устройства.

Конец лотка 20 может быть расположен непосредственно под матрицей 4 таким образом, чтобы удаляемые из нее выталкивателем 5 готовые изделия 26 попадали прямо в лоток 20. Такое

выполнение устройства целесообразно при небольших размерах опорных роликов 10,11, определяемых свойствами материалов, конфигурацией торца и размерами изделий 26, когда дно лотка 20 может быть расположено близко от оси 6 шпинделя 3, вследствие чего высота падения изделий 26 будет небольшой и их соударение с лотком 20 не приведет к деформации обработан-

ной поверхности или их вьтадению на станину 1 устройства.

Для более надежного улавливания изделий 26 перед лотком 20 под направляющими 14 на станине 1 смонтирована цилиндрическая направляющая 27, в которой размещен ползун 28,. а сбоку от направляющей 27 закреплен кронштейн 29, имеющий паз 30 В цилиндрической направляющей 27 выполнен про- дольный паз 31, в котором размещен закрепленный на ползуне 28 упор 32.

На ползуне 28 на оси 33 смонтирован рычаг 34, один конец которого подпружинен упругим элементом 35, а

другой - с помощью оси 36 соединен с тягой 37. Рычаг 34 снабжен роликом 38, под которым на оси 39 подвешена серъга 40. Центр тяжести серьги 40 расположен так, что под действием опрокидывающего момента, создаваемого ее собственным весом, она постоянно поджата к ролику 38. В верхней

части 41 ползуна 28, имеющей С-образ- IQ чение привода вращения шпинделя 3 и

кую форму, на оси 42 смонтирован рычаг 43, конец 44 которого снабжен роликом 45. Центр тяжести рычага 43 расположен так, что его обращенный, к лотку 20 конец 46 тяжелее конца 44.

На ползуне 28 закреплен также упор 47 с отверстием 48, в котором с зазором, обеспечивающим возможность наклона к оси отверстия 48, установлена тяга 37, снабженная упором 49. Под действием упругого элемента 35 тяга 37 упирается своим упором 49 в упор 47, при этом длина тяги 37 выбрана такой, что ее конец выступает над верхней частью 41 ползуна 28.

Рядом с направляющей 27 закреплен кронштейн 50 с установленным на нем на оси 51 двуплечим рычагом 52, Конец 53 рычага 52 имеет возможность взаимодействия с серьгой 40, а дру гой его конец (54) - с упорами 55, 56, закрепленными на подвижной головке 7. Концы 53,54 рычага 52 подпружинены к кронштейну 50 упругими элементами 57,58, Несущий ось 36 конец рычага 34 отогнут так, чтобы тяга 37 и конец 53 рычага 52 не были расположены в одной плоскости.

Устройство для раскатки осесимметотвод опорных роликов 10,11 и головки 7 от матрицы 4.

При возвращении суппорта 19 в исходное положение вилка 24 воздейству

15 ет на конец 23 рычага 22, который

разворачивается вокруг оси 21 и пере крывает лоток 20, а перемещающаяся головка 7 отводит от конца 54 рычага 52 упор 56 и подводит к нему упор 55

20 Из крайнего положения, определяемого местом установки упора 56, рычаг 52 разворачивается вначале в среднее положение под действием упругих элементов 57,58, а затем перемещается

25 в другое крайнее положение, определяемое местом установки упора 55. Ры чаг 52 своим концом 53 воздействует на серьгу 40, которая передает уси- лие ролику 38 и через него оси 33

30 рычага 34. В результате этого ползун 28 совершает ход и поднимает ось 42. Рычаг 43 вначале разворачивается вок руг оси 42 так, что его конец 44 опускается, а более тяжелый конец 46

ос поднимается и устанавливается под уг лом к оси цилиндрической направляющей 27, а затем ролик 45 выходит из паза 30 и скользит по поверхности кронштейна 29. Плоскопараллельное

ричных изделий работает следующим об- 40 движение рычага 43 обеспечивается разом.упором 32, перемещающимся в продольВ момент раскатки валком 8 очеред- ном пазу 31 направляющей 27,при ной заготовки 13 ползун 15 находится этом поджим ролика 45 к кронштейну

в крайнем верхнем положении, опорные ролики 10,11 подведены к матрице 4, ползун 28 опущен в крайнее нижнее положение, при котором конец 44 рычага 43 заведен в паз 30 кронштейна 29, а рычаг 52 с помощью воздействующего на его конец 54 упора 56, закрепленного на подведенной к шпинделю 3 подвижной головке 7, развернут вокруг оси 51 таким образом, что другой его конец 53 находится под серьгой 40. Конец 54 рычага 52 поджат к упору 56 с помощью упругих элементов 57,58, один из которых при крайних положениях подвижной головки 7 находится в растянутом состоянии, а другой - в

сжатом. Рычаг 22 в это время развернут вилкой 24 подведенного к оси 6 суппорта 19 в положение, показанное на фиг.З пунктирной линией.

По окончании обработки заготовки 13 система управления устройством подает соответствующим исполнительным механизмам командный сигнал на выклюотвод опорных роликов 10,11 и головки 7 от матрицы 4.

При возвращении суппорта 19 в исходное положение вилка 24 воздействую

ет на конец 23 рычага 22, который

разворачивается вокруг оси 21 и перекрывает лоток 20, а перемещающаяся головка 7 отводит от конца 54 рычага 52 упор 56 и подводит к нему упор 55.

Из крайнего положения, определяемого местом установки упора 56, рычаг 52 разворачивается вначале в среднее положение под действием упругих элементов 57,58, а затем перемещается

в другое крайнее положение, определяемое местом установки упора 55. Рычаг 52 своим концом 53 воздействует на серьгу 40, которая передает уси- лие ролику 38 и через него оси 33

рычага 34. В результате этого ползун 28 совершает ход и поднимает ось 42. Рычаг 43 вначале разворачивается вокруг оси 42 так, что его конец 44 опускается, а более тяжелый конец 46

поднимается и устанавливается под углом к оси цилиндрической направляющей 27, а затем ролик 45 выходит из паза 30 и скользит по поверхности кронштейна 29. Плоскопараллельное

50

29 достигается за счет смещенного 45 центра тяжести рычага 43, сообщающего его концу 46 опрокидывающий момент, действующий в направлении к лотку 20.

Подъем ползуна 28 продолжается до тех пор, пока его верхняя часть 41 не окажется напротив матрицы 4. В этот момент головка 7 останавливается в исходном положении и включается привод выталкивателя 5, который перемещает готовое изделие 26 на ползун 28 в гнездо, образованное его С-об- разной частью 41 и концом 46 рычага 43, до упора раскатанного торца изделия 26 в тягу 37. В зависимости от

55

словий торцовой раскатки изделие 26 |1осле выхода из матршяы 4 отрывается торца выталкивателя 5, к которому |зно прилипает в момент выпрессовки, ход действием собственного веса и полностью устанавливается в гнезде :1олзуна 28, причем бурт изделия 26 заходит за край С-образной части 41 :1олзуна 28 или, если этого усилия Недостаточно, остается сцепленным с выталкивателем 5. После остановки :рыталкивателя 5 включается привод йолзуна 15, который совершает ход

:}низ и перемещает к матрице 4 очеред- 15 печивая изделию 26 возможность выхойую заготовку 13, установленную на иерхней части его ориентирующего дна 6. При приближении к оси 6 шпинделя .$ ползун 15 воздействует нижней ча- фтью своего ориентирующего дна 16 ijia тягу 37, утапливая ее в отверстии 48. Тяга 37 разворачивает рычаг 34 фокруг оси 33, в результате этого олик 38 перемещается по круговой Траектории вверх, стремясь отойти от ферьги 40, а серьга 40 под действием фпрокидывающего момента, создаваемо- to ее смещенным центром тяжести, раз- )орачивается в противоположном направлении и, оставаясь постоянно при- катой к ролику 38, отходит от конца 1)3 рычага 52, обеспечивая тем самым позможность опускания ползуна 28. i По мере опускания ползуна 15 тяга 7 полностью утапливается в отверс- фии 48, после чего ориентирующее дно |б соприкасается с упором 47 и при- в движение ползун 28, который 4воей С-образной частью 41 отрывает 1| здепие 26 от торца выталкивателя 5 1 случае прилипания. Изделие 26 уста- 1|1авливается в гнезде ползуна 28, как было описано вьше, а сам ползун 28 Опускается в направляющей 27 вначале под действием усилия, сообщаемого Шу ползуном 15, а затем под действи- SM собственного веса. Резкому опусканию ползуна 28 препятствует сопротивление воздуха, вытесняемого из цилиндрической направляющей 27 через «аз 31.

После остановки ползуна 15 выталкиватель 5 возвращается в исходное положение. Заталкиватель 17 подает в матрицу 4 очередную заготовку 13.

В процессе опускания ползуна 28 tHra 37, ролик 38 и серьга 40 под действием упругого элемента 35, воздействующего на рычаг 34, возвращают

ся в исходное положение, причем в связи с тем, что в начальный момент движения ползуна 28 вниз тяга 37 утоплена в отверстии 48 ориентируго- щим дном 16 ползуна 15, разворот серьги 40 в исходное положение происходит после того, как она опустится ниже- конца 53 рычага 52.

При подходе ползуна 28 к крайнему нижнему положению конец 44 двуплечего рычага 43 заходит в паз 30 кронштейна 29, а другой его конец 46 опускается и опирается на лоток 20, обес-

да из гнезда ползуна 28. Изделие 26 скатывается по лотку 20 до упора в рычаг 22, останавливается, в емкость 25 с него через отверстия в лотке 20

начинает стекать масло. Средство 12 в это же время производит загрузку очередной заготовки 13, после чего ползун 15 поднимается, включается привод вращения шпинделя 3,- к которому подводится подвижная головка 7. При перемещении головки 7 рычаг 52 с помощью упругих элементов 57,58 и упора 56 разворачивается в свое первоначальное положение, при этом его

конец 53 опускается и давит на серьгу 40 сверху. Серьга 40 совершает ка- чательное движение, отходит от ролика 38 и пропускает конец 53 рычага 52 вниз, после чего под действием

собственного веса снова прижимается к ролику 38. После этого к оси 6 шпинделя 3 подводятся опорные ролики 10,11 и начинается торцовая раскатка установленной в матрицу 4 очередной

заготовки 13.

При перемещении поперечного суппорта 19 к шпинделю 3 вилка 24 разворачивает рычаг 22 относительно оси 21 и открывает в лотке 20 проход для

скатывания очищенного от масла издеия 26 в накопительное устройство (не показано).

Далее цикл работы устройства повторяется, как было описано вьште.

Использование изобретения позволяет повысить экономичность работы устройства для раскатки осесимметричных изделий благодаря сокращению расхода масла, уносимого обработанными издеИЯМИ, а также дает возможность уменьшить скорость падения удаляемых из матрицы изделий и обеспечить их надежное улавливание перед подачей в накопительное устройство.

Фн.1

euffB

cpuff.3

Авторы

Даты

1988-06-15—Публикация

1986-04-03—Подача