(54) АВТООПЕРАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТООПЕРАТОР ДЛЯ ЗАГРУЗКИ И РАЗГРУЗКИ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 1970 |

|

SU276704A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОТЯГИВАНИЯ ПАРАЛЛЕЛЬНЫХ НАРУЖНЫХ ПОВЕРХНОСТЕЙВС':СС.ОЗНАЯ I | 1973 |

|

SU366939A1 |

| Способ загрузки токарных полуавтоматов деталями для их двусторонней обработки и автоматическая линия для его осуществления | 1988 |

|

SU1662807A1 |

| Загрузочное устройство для бесцентровых круглошлифовальных станков | 1988 |

|

SU1579715A1 |

| Зажимной патрон | 1989 |

|

SU1683882A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Устройство для загрузки и съема деталей | 1981 |

|

SU998086A1 |

| Автооператор для металлорежущих станков | 1983 |

|

SU1144844A2 |

| Автооператор для металлорежущих станков | 1980 |

|

SU944866A2 |

1

Автооператор относится к устройствам для автоматизации загрузки металлорежущих станков штучными заготовками.

Известен автооператор, содержащий механизмы перемещения подающей и отводящей рук, снабженных захватами, механизм отсекания заготовок, подводящий и отводящий лотки 1.

Недостатками известного устройства являются сложность его конструкции и узкие технологические возможности.

Цель изобретения - расширение технологических возможностей и упрощение конструкции автооператора.

Поставленная цель достигается тем, что автооператор снабжен копиром и заталкивателем, смонтированным на подающей руке соосно с захватом, подающая рука кинематически связана с механизмом отсекания заготовок, а захват отводящей руки выполнен в виде корпуса с коническим отверстием, в котором расположены кулачки с толкателем, взаимодействующим с копиром.

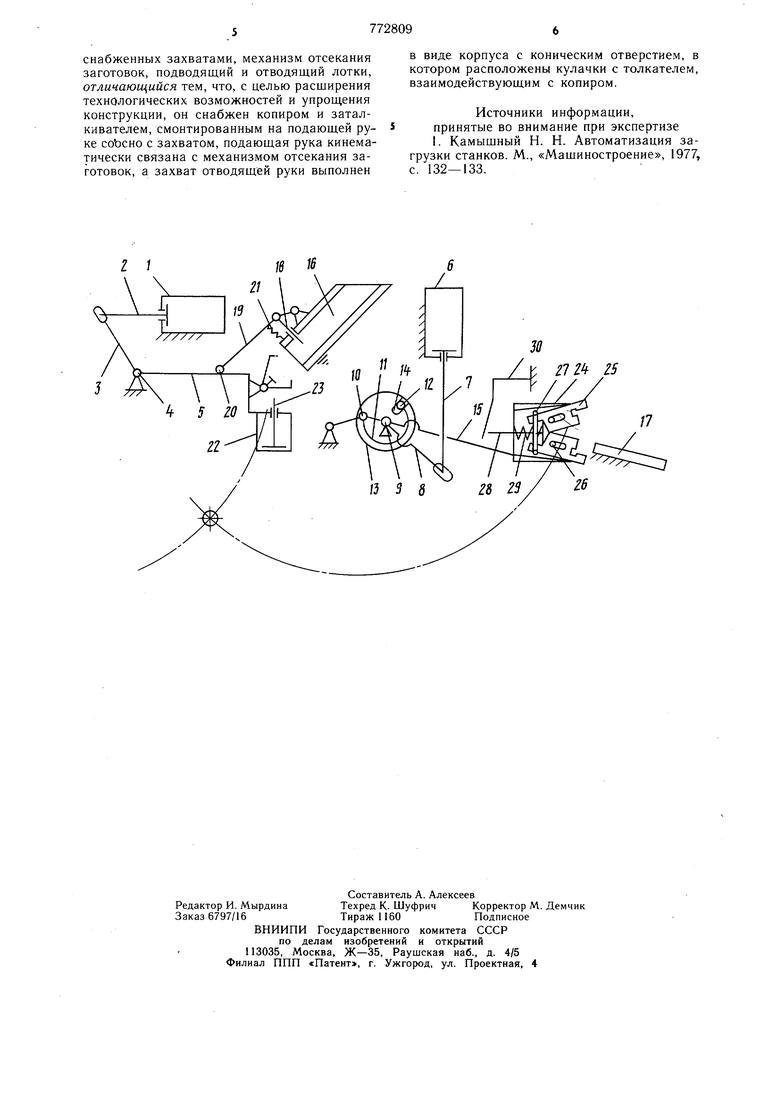

На чертеже схематически изображен предлагаемый автооператор.

Автооператор состоит из гидроцилиндра 1, шток 2 которого шарнирно соединен с качающимся рычагом 3, жестко соединенным с поворотным валом 4. На свободном конце вала 4 установлена сменная подающая рука 5, связанная с валом 4 посредством шпонки. Цилиндр 6 своим штоком 7 шарнирно соединен с маятником 8, свободно сидящем на валу 9 и своей верхней головкой шарнирно соединенным с пальцем 10 качающегося рычага И.

Рычаг 11 своим пальцем 12 соединен с поворотным диском 13, имеющим радиаль10ный паз 14 для пальца 2, жестко соединенным с поворотным валом 9, на свободном конце которого установлена на шпонке сменная отводящая рука 15.

Приводные цилиндры и механизмы поворота расположены между двумя параллель15ными пластинами, образующими корпус автооператора (на чертеже не показаны).

На поверхности корпуса автооператора, обращенной к револьверной головке, установлены подводящий 16 и отводящие 17 лотки. В пазу подводящего лотка 16 расположен ползун-отсекатель 18, верхняя часть которого шарнирно соединена с качающимся рычагом 19, опирающимся роликом 20 на боковую поверхность подающей руки 5 и

поджимаемым пружиной 21. На фланце захвата подающей руки 5 установлен механизм заталкивания заготовок, содержащий цилиндр 22, щток 23 и установленный соосно с захватом. На свободном конце отводящей руки 15 помещен захват, содержащий корпус 24, кулачки 25, имеющие продольные пазы, через которые пропущены установленные в корпусе 24 оси 26. В хвостовой части кулачков 25 помещена кольцевая пружина 27, а нижние выступы кулачков 25 опираются на толкатель 28, поджатый пружиной 29. Хвостовая часть толкателя 28, подвижно сидящая в корпусе 24, своим торцом контактирует с жестким копиром 30, установленным на корпусе автооператора.

Корпус автооператора закреплен на кронщтейнах, установленных на верхней плоскости передней бабки станка над защитным кожухом щпинделя с зажимным устройством, и занимает пространство между передней поверхностью бабки и торцом защитного ко жуха. Такое расположение автооператора обеспечивает свободный проход револьверной головки в зону обработки, не создавая затруднений отводу стружки.

Работает автооператор следующим образом.

Шток 2 цилиндра 1 перемещается вправо. Шарнирно связанный с ним качающийся рычаг 3, поворотный вал 4 и рука 5 разворачиваются по часовой стрелке. В момент отхода подающей руки 5 от устья подводящего лотка 16 ползун-отсекатель 18 под действием пружины 21, подтягивающей качающийся рычаг 19, отсекает заготовки, находящиеся в подводящем лотке 16. Заготовка, прощедщая под -подсекателем, удерживаемым боковой поверхностью подающей руки в верхнем положении, попадает в захват и в момент отхода подающей руки 5 от лотка 16 зажимается губками захвата. Подающая рука 5 разворачивается по часовой стрелке до совмещения оси захвата с осью зажимного устройства шпинделя. В момент совмещения осей заготовки и зажимного устройства последнее не вращается, и зажим открыт. Одновременно с совмещением осей срабатывает механизм заталкивания заготовок. Шток 23 цилиндра 22 перемещается внутрь захвата и,преодолевая усилие зажимных губок и подпружиненного выталкивателя, установленного в зажимном устройстве, производит установку заготовки в зажимное устройство и задерживает ее до полного зажима. По заверщении зажима щток 23 втягивается в цилиндр 22 и остается в таком положении до следующего цикла.

Одновременно с отходом заталкивателя рука 5 под действием щтока 2 и качающегося рычага 3 поворачивается в исходное положение, открывая на подходе к подводящему лотку 16 захват, взводит качающийся рычаг 19, воздействуя боковой поверхностью на ролик 20. Ползун-отсекатель 18 поднимается, освобождая проход очередной заготовки в захват подающей руки 5. Процесс установки заготовки завершен, а процесс обработки, начинающийся ускоренной подачей револьверной головки станка, происходит с некоторой задержкой после трогания подающей руки. После завершения обработки револьверная головка отходит в исходное положение, подавая команду механизму поворота отводящей руки. Шток 7 цилиндра 6 втягивается, щарнирно связанный с ним маятник 8 разворачивается вокруг вала 9, а его верхняя головка, соединенная с качающимся рычагом 11 при помощи пальца 10, поворачивает качающийся рычаг 11 по часовой стрелке. Палец 12 качающегося рычага 11 через радиальный паз поворотного диска 13, жестко закрепленного на поворотном валу 9, разворачивает вал 9 по часовой стрелке. Закрепленная на валу 9 отводящая рука 15 разворачивается до совмещения оси захвата с осью щпинделя. Отходя от отводящего 17, рука 15 выводит хвостовик толкателя 28 из-под копира 30. Поджатые пружиной 29 через головку толкателя 28 кулачки 25 остаются разведенными и упираются своими верхними конусными поверхностями в наружную фаску конусного отверстия корпуса 24. Шпиндель станка останавливается, происходит разжим зажимного устройства. Подпружиненный выталкиватель, помещенный в шпинделе, выводит изде.тие из зажимного устройства.

Выдвигаясь из зажимного устройства, изделие встречает зажи.мные выступы кулачков 25. Торец изделия, воздействуя на эти выступы, разворачивает кулачки 25 в радиальном направлении к оси изделия вокруг осей 26. При этом кулачкам сообщается поступательное дополнительное перемещение внутрь конусного отверстия корпуса 24. Чем дальще продвигается изделие, тем плотнее охватывается кулачка.ми 25. Перемещение изделия завершается при смыкании конусных поверхностей кулачков 25 с конусным отверстием корпуса 24. При этом головка толкателя 28 под действием кулачков 25 сжимает пружину 29, выдвигая хвостовик толкателя 28 из корпуса 24. Малый угол конуса обеспечивает заклинивание кулачков в корпусе, противодействуя слабой пружине 29. Отводящая рука 15 с зажатым изделием разворачивается против часовой стрелки под действием выдвигающегося штока 7 цилиндра 6 и поворотного механизма. Хвостовик толкателя 28 под действием жесткого копира 30 перемещается внутрь захвата, выдвигая кулачки 25, а сидящая на хвостовых частях кулачков кольцевая пружина 27 способствует их разделению и освобождению изделия над отводящим лотком 17. Обратная деталь выталкивается по отводящему лотку, а автооператор занимает исходное положение.

Формула изобретения

Автооператор, содержащий механизмы перемещения подающей и отводящей рук.

снабженных захватами, механизм отсекания заготовок, подводящий и отводящий лотки, отличающийся тем, что, с целью расщирения технологических возможностей и упрощения конструкции, он снабжен копиром и заталкивателем, смонтированным на подающей руке соосно с захватом, подающая рука кинематически связана с механизмом отсекания заготовок, а захват отводящей руки выполнен 18

в виде корпуса с коническим отверстием, в котором расположены кулачки с толкателем, взаимодействующим с копиром.

Источники информации, принятые во внимание при экспертизе 1. Камыщный Н. Н. Автоматизация загрузки станков. М., «Мащиностроение, 1977, с. 132-133. 6

Авторы

Даты

1980-10-23—Публикация

1979-02-19—Подача