(54) ПРОКАТНАЯ КЛЕТЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1986 |

|

SU1405910A1 |

| ДВУХКАЛИБРОВАЯ КОМБИНИРОВАННАЯ КЛЕТЬ | 1995 |

|

RU2088351C1 |

| Рабочая клеть прокатного стана | 1989 |

|

SU1623807A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Рабочая валковая клеть | 1987 |

|

SU1475755A1 |

| Устройство для уравновешивания рабочего валка | 1987 |

|

SU1424892A1 |

| Рабочая клеть прокатного стана | 1985 |

|

SU1296247A1 |

| Прокатная клеть с многовалковым калибром | 1988 |

|

SU1581395A1 |

| Рабочая клеть прокатного (роликового) стана | 1986 |

|

SU1357089A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2118921C1 |

Изобретение относится к производству проката и предназначено для усовеЕяденствования одной из основных машин, входящих в состав прокатного стана - прокатной клети.

Наиболее широко распространенные конструкции прокатных Клетей включают в себя станину t нажимньаш винтами для радиальной настройки валков, валки с подушками, привод вращения .валков, состоящий из одногь илИ нескольких электродвигателей и шестерней клети, представляющей собой смонтированную в установленном стационарно корпусе зубчатую передачу для преобразования вращательного движения от одного вала электродвигателя к двум или более прокатным валкам.

. Для передачи врадения от клети к прокатным валкам или (при отсутствии шестеренной клети) непосредственно от электродвигателей к прокатным валкам используются шпиндельные соединения, обеспечивающие передачу крутящего момента от привода к валку при углаз перекоса 1-7° в зависимости от типа и длины шпиндельного соединения.

Преимуществами данной конструкции прокатной клети является установка всех ее элементов - станины, шестеренной клети и электродвигателя стационарно, что улучшает условия их работы и эксплуатации, и расположение всех составляквдих линии, включая и шпиндельное устройство, на одной сюи 1).

10

Недостатком этой конструкции является необходимость передачи крутящего момента от стационарно установленного привода клети к ее валкгш, имею: щим значительное перемещение по вер15 . тикали при большем угле перекоса в вертикальной плоскости, достигающ&л 7° , при помощи двух - или многошарнирных шпиндельных соединений.

При происходит значительная

20 потеря энергии за счет трения в шарнирс1Х шпинделя. Наблюдается также из-за этого явления искажение сечения прокатываемой полосы, особенно при начале и конце прокатки кг1ждого

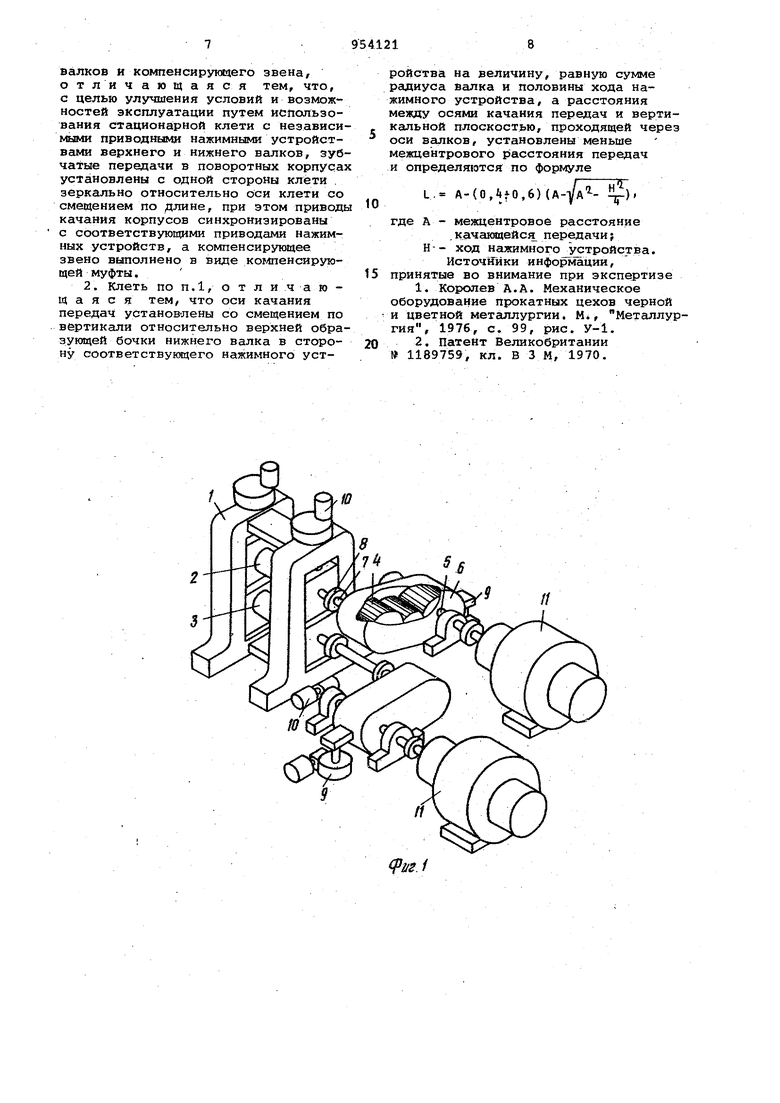

25 раската, а при работе на больших углах перекоса шпинделей происходит . ивтеисивный износ вкладышей, который ведет к большому расходу дефицитной бронзы и salacTyro приводит к авари30ям и простоям, прокатных станов. Применение шпиндельных соединений с шарнирами скольжения ограничивает увеличение скоростей прокатки, вызывает дополнительную вибрацию привода и, как следствие, усиленный- износ всех узлов прокатной клети, включая опорные подшипники валков. Эти недос татки усугубляются с ростом угла перекоса,шпиндельного соединения. Применение в качестве шарниров шпинделей зубчатых зацеплений улучшает эксплуатационные качества шпиндельных соединений, но угол их перекоса ограничен , что вызывает необходимость значительно удлинять привод клети и,может послужить при определенных .скоростях источником крутильных колебаний, искажающих про филь готового проката, и также может явиться ограничением скорости прокат ки и роста производительности стана. Наиболее близкой к предлагаемой является прокатная клеть, состоящая из станины, валков с подушками, зубчатых передач в поворотных корпусах с приводом- качания корпусов, привода вращения валков и компенсирующего звена. Основным достоинством данной конструкции клети является исключение шпиндельного соединения изамена его за счет соосного перемещения прокатных валков и выходной шестерни передачи соединительным устройством В конструкции отсутствует нажимные механизмы, встроенные в станину прокатной клети, так как перемещение станины вдоль линии-прокатки во врем настройки межвалкового зазора позвол ет вместо них использовать качающие ся зубчатые передачи главного привода. Для осуществления изменения скорости валков в каждой зубчатой пере даче может быть предусмотрено по два или более выходных вала, вращаю щихся с paзны 1 числом оборотов С2. К недостаткам известной клети относится то, что при изменении меж валкового расстояния во время обяза тельного синхронного сведения и раз деления валков изменяется уровень прокатки, в связи с чем клеть с обе сторон должна быть оборудована подъ емньлми рабочими рольгангами либо са ма иметь вертикальное перемещение; при изменении межвалкового расстоя ния в результате обязательного синх ронного перемещения по дуге верхнег и нижнего валков возникает необходи мость перемещения по горизонтали станины с прокатными Вс1ЛКс1Ми, что удлиняет время настройки валков, усложняет конструкцию клети и увеличивает ее вес. Возможность создания клети такого типа только с двух сторонним расположением привода значительно увеличивает время перевалки по сравнению с известными конструкциями клетей, так как исключает возможностью применения Напольной двухпозиционной системы перевалки валков. Цель изобретения - улучшение условий и возможностей эксплуатации клети путем использования стационарной клети с независимьми нажимными устройствами верхнего и нижнего валков, Поставленная цель достигается тем, что в прокатной клети, состоящей из станины, валков с подушками, связанных с валками зубчатых передач в поворотных корпусах с приводом качания корпусов, привода вращения валков и компенсирующего звена, зубчатые передачи в поворотных корпусах установлены с одной стороны клети зеркально относительно оси клети со смещением по длине, при этом приводы качания корпусов синхронизированы с приводами соответствукяцих нажимных устройств, а компенсирующее звено выполнено в виде компенсирующей муфты. Кроме того, оси качания передач установлены со смещением по вертикали относительно верхней образующей бочки нижнего валка в сторону соответствующего нажимного устройства на величину, равную сумме радиуса валка и половине хода нажимного устройства, а расстояния между осями качания передач и вертикальной плоскостью, проходящей через оси валков, установлены меньше межцентрового расстояния передач и определяются по формуле L А-(0, 1470,6) (А- - А - межцентровое расстояние зубчатой передачи; Н - максимальное вертикальное перемещение приводимого ею валка. На фиг. 1 изображена прокатная клеть, аксонометрия; на фиг. 2 схема взаимного расположения осей ведущей шестерни, приводимого ею валка и выходного вала зубчатой передачи. Прокатная клеть состоит из станины 1, верхнего 2 и нижнего 3 валков, по крайней мере одной зубчатой передачи -4, установленной в поворотном (относительно оси 5 ведущей шестерни) корпусе б. Выходной вал 7 зубчатой, передачи 4 соединен с приводимым ею валком 2 при помощи компенсирующего устройства 8 (например зубчатой муфты). Поворотный корпус б снабжен механизмом 9 поворота, синхронизированньом с механизмом 10 радиальной настройки валка, например, электрич(ским способом.

Привод нижнего валка 3 прокатной клети состоит из того же, набора механизмов, что и привод верхнего валка 2, и расположен по ту же сторону станины. Оси 5 ведущих шестерен соединены с электродвигателями 11. Ось 5 ведущей шестерни зубчатой передачи 4 расположена по вертикали На уровне оси приводимого ею валка 2 установленного в среднем рабочем положении (т.е. на середине максимального рабочего перемещения Н валка 2, фиг. 2). Ось валка 2 смещена по горизонтали относительно оси выходного вала 7 зубчатой передачи 4, установленной в горизонтальном положении, в сторону ведущей шестерни.

Прокатная клеть работает следующим образом.

Крутящий момент для осуществления прокатки подводится к оси 5 зубчатой передачи 4, например, от электродвигателя 11 непосредственно или через редукторы. Далее крутящий мрмёнт передается через выходной вал 7 и устройство 8 к верхнему рабочему валку 2. К нижнему рабочему валку 3 крутящий момент передается через механизмы и детали, аналогичные позициям 4-11. При необходимости в радиальной настройке (перемещении) верхнего валка 2 по вертикали на величину h одновременно с механизмом 10 радиальной настройки валка включается механизм 9 поворота зубчатой передачи 4, синхронизированный с помощью одного из известных устройств с механизмом 10 радиальной настройки. При этом происходит поворот корпуса 6 вокруг оси 5. Перемещение оси выходного вала 7 происходит по дуге, хорда которой равна величине Н. Синхронизация перемещений верхнего валка 2 и выходного вала 7 по вертикали позволяет избежать перекоса компенсирующего устройства 8 в вертикальном направлении. При перемещении выходного вала 7 по дуге возникает его отклонение по горизонтали от перемещающегося по прямой линии оси верхнего валка 2 Расположение оси 5 ведущей шестерни зубчатой передачи на уровне приводимого ею верхнего валка 2, установленного в среднем рабочем положении, и смещение его верхнего валка 2 по горизонтали относительно оси выходного вала 7 зубчатой передачи 4, установленной в горизонтальном положении, в сторону оси ведущей шестерни снижает перекос устройства 8 в горизонтальном направлении, что позволяет установить надежный механизм для компенсации небольших перекосов вместо шпиндельного соединения. Возможны варианты исполнения прокатной клети.

Вариант, предлагающий установку приводов, включакядих качающуюся зубчатую передачу и электродвигатель с разных сторон станины, позволит исключить установку удлиненной муфты на одном из приводов.

При небольшом перемещении.нижнего валка возможен вариант привода, при котором качающаяся зубчатая передача устанавливается только для привода верхнего валка, нижний валок приводися посредством удлиненной муфты или шпиндельного соединения, работающего при малых углах перекоса.

Возможен также и вариант, при котром оба вгшка приводятся от одного электродвигателя, для чего между качающимися зубчатыгли передачами и электродвигателями устанавливается дополнительно раздаточный редуктор.

Работа прокатной клети по рассмотренным вариантам ангшогична работе п ocнoвнo -ly варианту.

Положительный эффект изобретения достигается за счет исключения несоосности между выходным валом и валком в вертикальной плоскости путем поворота зубчатой передачи относительно оси приводной шестерни и компенсации при этом незначительного смещения выходного вала относительно приводимого валка в горизонтальной плоскости установкой соединительного устройства, например зубчатой муфты. По данно схеме несоосность выходног вала и приводимого валка в горизонтальной плоскости снижается примерно в 50-100 раз по сравнению с соответствующей несоосностью выходного вала и приводимого валка в вертикальной плоскости в схемах клетей, где исключена горизонтальная несоосность, т.е. практически во всех используемых схемах прокатных клетей. Это позволяет экономить электроэнергию за счет уменьшения трения, исключает расход бронзы, улучшает условия смазки, ..снижает количество аварий и простоев прокатных станов.

Исключение из состава рабочей линии шпиндельного соединения позволяет также увеличить скорость прокатки, уменьшить вибрацию привода и, как следствие, уменьшить износ узлов прокатной клети, включая опорные подшипники валков.

Применение привода на десятиклетьевом стане дает годовую экономию около 0,54 млн. руб. в год.

Формула изобретения

валков и компенсирукядего звена, отлич ающая ся тем, что, с целью улучшения условий и возможностей эксплуатации путем использования стационарной клети с независимыми приводны1 01 нажимными устройствами верхнего и нижнего валков, зубчатые передачи в поворотных корпусах установлены с одной стороны клети зеркально относительно оси клети со смещением по длине, при этом приводы качания корпусов синхронизированы с соответствующими приводами нажимных устройств, а компенсирунмцее звено выполнено в виде когшенсирующей муфты.

L, А-{0,НО,6)(А--/А - Ь

где А - межцентровое расстояние

.Ка ающейся передачи; Н- - ход нажимного устройства.

Источ1Тйки информации, принятые во внимание при экспертизе

и цветной металлургии. М, Металлургия, 1976, с. 99, рис. У-1.

//

Авторы

Даты

1982-08-30—Публикация

1980-06-11—Подача