i

(Л

ip о Nj ьо

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания механизма подачи деревообрабатывающего шлифовального станка | 1987 |

|

SU1425054A1 |

| ЛЕНТОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 2002 |

|

RU2228831C2 |

| Устройство для испытания механизма подачи шлифовального станка | 1984 |

|

SU1268380A1 |

| СТАНОК ШЛИФОВАЛЬНЫЙ ШИРОКОЛЕНТОЧНЫЙ | 2001 |

|

RU2182073C1 |

| Испытательная рельсошлифовальная установка | 2024 |

|

RU2824330C1 |

| Привод ткацкого станка | 1981 |

|

SU1025761A1 |

| Ленточно-шлифовальный станок | 1987 |

|

SU1430238A1 |

| Устройство управления приводом подачи рабочего органа станка | 1987 |

|

SU1445904A1 |

| ПЛОСКОШЛИФОВАЛЬНАЯ МАШИНА | 2010 |

|

RU2457931C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРУГЛОГО ШЛИФОВАНИЯ | 1998 |

|

RU2173250C2 |

Изобретение относится к деревообработке. Цель изобретения -- повышение надежности устройства путем устранения импульсной нагрузки на элементы устройства. На основании 1 смонтирован нагружающий конвейер 4 и электромагнитный тормоз 7, связанный ременной передачей с одним из шкивов нагружающего конвейера. Испытуемый рабочий орган шлифовального станка - шлифовальный барабан 16 (или шлифовальная лента на двух шкивах) приводится во вращение от электродвигателя 17. Система управления 18 входами подключается к электродвигателям 5 и 17, а выходами - к электродвигателю 10 механизма прижима и электромагнитному тормозу 7. 1 з. п. ф-лы, 2 ил.

Фиг.

Изобретение относится к области деревообработки.

Цель изобретения - повышение надежности устройства, что достигается путем устранения импульсной нагрузки на элементы устройства.

На фиг. 1 представлена схема устройства; на фиг. 2 - электрическая схема системы управления устройством.

Устройство содержит основание 1, на котором смонтирован нагружающий конвейер, выполненный в виде двух шкивов 2 и 3, соединенных бесконечной лентой 4. Шкив 3 нагружающего конвейера взаимосвязан с электродвигателем 5 разгона через электромагнитную муфту 6. На основании 1 установлен электромагнитный тормоз 7, связанный через ременную передачу 8 с этим же шкивом 3, а также механизм прижима ленты, включающий прижимной стол 9, рабочая поверхность которого покрыта антифрикционным составом и который имеет вертикальное перемещение от электродвигателя 10 через коническую передачу 11 и 12 и пару винт-гайка 13 и 14 по направляющим 15 основания. Испытуемый рабочий орган 16 шлифовального станка - шлифовальный барабан (или шлифовальная лента на двух шкивах) приводится во вращение от элект- фодвигателя 17. Система 18 управления вхо- дами подключается .к электродвигателям 5 и 17, а выходами - к электродвигателю 10 механизма прижима и электромагнитному тормозу 7.

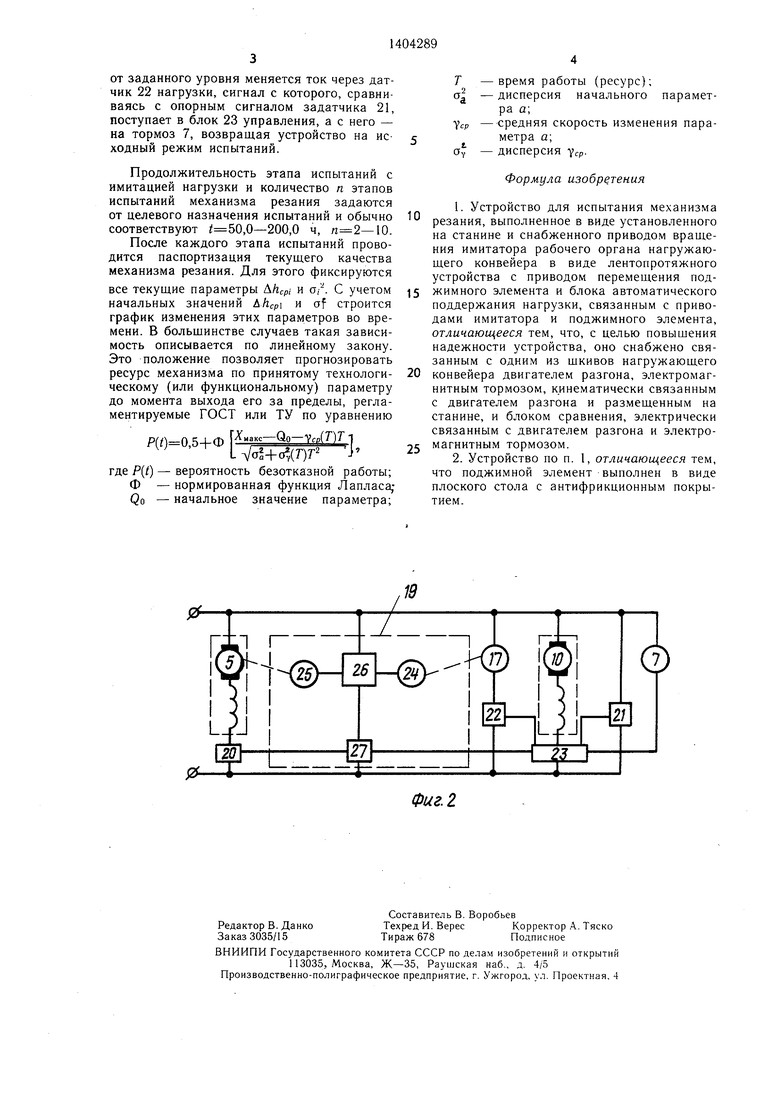

Система 18 управления содержит блок 19 сравнения скоростей бесконечной ленты и испытуемого механизма резания, привод 20 двигателя 5 разгона (двигатель постоянного тока), задатчик 21 и датчик 22 нагрузки, подключенные к блоку 23 управления, двигатель 10 механизма прижима и электромагнитный тормоз 7. Блок 19 сравнения представляет собой (как пример) два тахогене- ратора 24 и 25, установленные соосно (либо через ременную или фрикционную передачу) с двигателями 17 и 5 привода механизма резания и разгона нагружающего конвейера, операционный усилитель 26, на выходе которого подключен релейный блок 27, связанный с приводом 20 двигателя 5 и с блоком 23 управления. Блок сравнения может быть выполнен и по другим схемам.

Испытания механизма резания шлифовального станка производятся следующим образом.

Проводится паспортизация начального качества механизма резания. При этом фиксируются начальные параметры механизма, заложенные в ТУ, например, радиальное биение шкивов шлифовальной и протекторных лент, шлифовального цилиндра, время срабатывания систем управления пневмо- балки, параметры осцилляции и т. д. Затем на станке производится шлифование не менее 10 ШИТОВ на оговоренных в ТУ режимах

0

5

0

5

0

5

0

5

0

5

при новой шлифовальной шкурке. Фиксируются параметры Qo, характеризующие качество процесса шлифования (например, толщина сошлифованного слоя материала Д/г), и определяются статистические характеристики, характеризующие процесс шлифования данным механизмом резания в начале испытаний: среднее значение толщины снимаемого припуска &hcpi и дисперсию а, определяющую разброс значений АЛ в процессе обработки.

Этап испытаний с имитацией процесса резания. Вместо шлифовальной ленты на рабочий орган устанавливается имитаторная лента, близкая по физико-механическим характеристикам к щлифовальной, но без абразивного покрытия. В исходном положении стол 9 устройства опущен вниз так, что фрикционный контакт между бесконечной лентой 4 и рабочим органом 16 отсутствует. Затем включается схема управления устройством и начинают работать электродвигатели 17 и 5 приводов рабочего органа 16 и нагружающего конвейера. Цепь питания тормоза 7 отключена. При этом двигатель 5 разгона ленты 4 плавно набирает скорость при управлении приводом 20 вручную или автоматически до тех пор, пока скорости рабочего органа 16 и ленты 4 не сравняются. В этот момент становятся равными и сигналы на выходах тахогенерато- ров 24 и 25, которые подаются на операционный усилитель 26, выдающий команду на срабатывание релейного блока 27, включающего электродвигатель 10 механизма смыкания, и лента 4 нагружающего конвейера входит в фрикционный контакт с рабочим органом 16. Одновременно с включением электродвигателя 10 релейный блок 27 отключает электродвигатель 5 разгона и электромагнитную муфту 6. Нагружающий конвейер продолжает движение за счет фрикционных сил сцепления между рабочим органом 16 и лентой 4.

Электродвигатель 10 отключается, но одновременно включается задатчик 21 нагрузки, обеспечивающий выход устройства на заданный режим испытаний регулированием величины тока, протекающего через обмотки электромагнитного тормоза 7, а следовательно, и величины развиваемого тормозом 7 значения тормозного момента М. Момент М через ременную передачу 8 прикладывается к шкиву 3, а через него и к ленте 4 нагружающего конвейера, имитируя тем самым в зоне контакта ленты 4 с рабочим органом 16 касательную силу при шлифовании Fni, равную отношению развиваемого тормозом 7 момента Mr к радиусу шкива 3, поскольку трением ленты 4 о стол 9 с антифрикционным покрытием можно пренебречь. Контроль за стабильностью режима испытаний осуществляет датчик 22 нагрузки. Далее устройство работает в автоматическом режиме: при изменении нагрузки Mr

от заданного уровня меняется ток через датчик 22 нагрузки, сигнал с которого, сравниваясь с опорным сигналом задатчика 21, поступает в блок 23 управления, а с него - на тормоз 7, возвращая устройство на ис ходный режим испытаний.

Продолжительность этапа испытаний с имитацией нагрузки и количество п этапов испытаний механизма резания задаются от целевого назначения испытаний и обычно соответствуют ,0-200,0 ч, .

После каждого этапа испытаний проводится паспортизация текущего качества механизма резания. Для этого фиксируются

все текущие параметры Д/icpi и а/. С учетом начальных значений и of строится график изменения этих параметров во времени. В больщинстве случаев такая зависимость описывается по линейному закону. Это положение позволяет прогнозировать ресурс механизма по принятому технологи- ческому (или функциональному) параметру до момента выхода его за пределы, регламентируемые ГОСТ или ТУ по уравнению

Р(.5+Ф .

где P(t) - вероятность безотказной работы; Ф - нормированная функция Лапласа; QO - начальное значение параметра;

время работы (ресурс); дисперсия начального параметра а;

средняя скорость изменения параметра а; дисперсия Yep.

Формула изобретения

| Устройство для испытания электрических инструментов | 1982 |

|

SU1071425A2 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-06-23—Публикация

1986-04-17—Подача