(21)4113512/26-33

(22)02.09.86

(46) 23.06.88. Бюл. № 23

(71)Всесоюзный научно-исследовательский и проектно-технологический. институт электрокерамики

(72)Л.П.Гаврикова, В.Д.Конерский, Р.Г.Орлова, В.Д.Бешенцев

и В.И.Верещагин

(53)666.593(088.8)

(56).Заявка Великобритании

№ 1231178, кл. С 1 J, опублик.

1971.

Вудников п.п. и др. керамики и огнеупоров, издат, 1962, с. 610.

(54)ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ЭЛЕКТРОИЗОЛЯЦИОННОГО МАТЕРИАЛА

Технология - М.: Строй(57) Изобретение относится к производству электроизоляционных материалов, предназначенных для изготовления высоковольтных электроизоляторов. С целью повышения электрической прочности и снижения тангенса угла диэлектрических потерь шихта для изготовления керамического материала содержит следующие компоненты, мас.%: глина 20-23, кварцевый песок 25-33 и флогопит 10-20. Физико-механические показатели следующие: электрическая прочность при частоте 50 Гц 29,5-33,7 , taH- генс угла диэлектрических потерь при частоте 50 Гц 0,011-0,015, удельное объемное сопротивление при постоянном токе и температуре 20 С 10 Ом.см. 2 табл.

с €

(Л

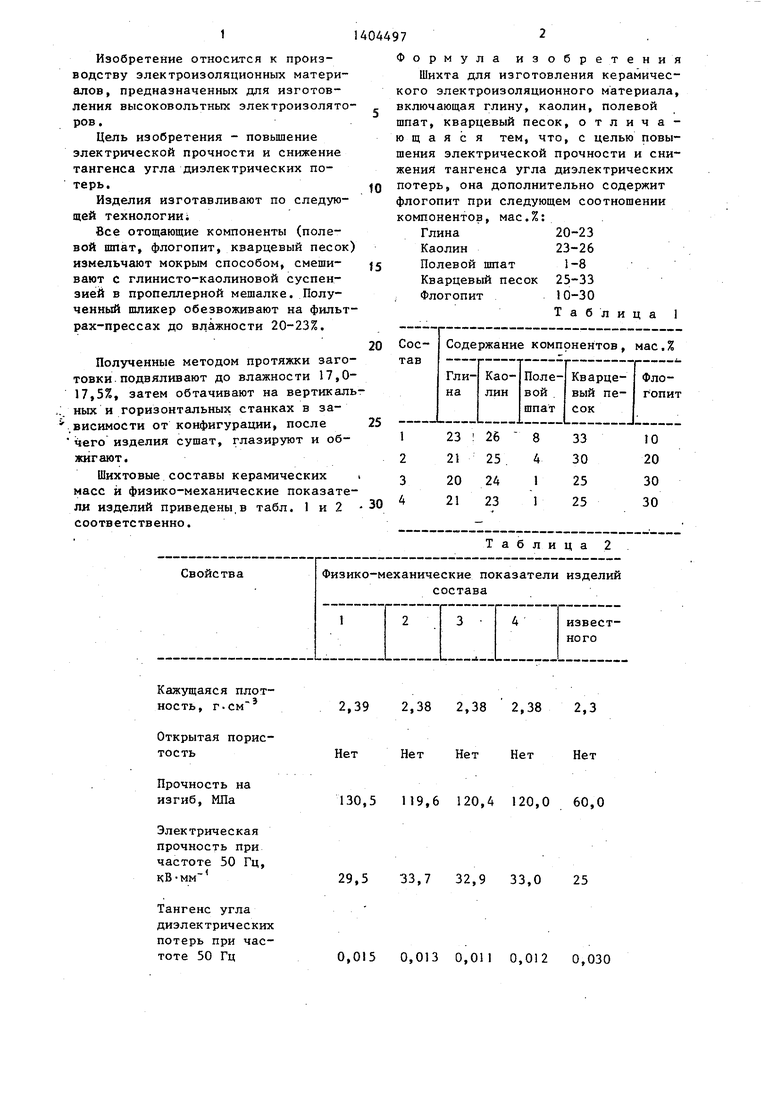

Изобретение относится к произодству электроизоляционных материалов, предназначенных для изготовения высоковольтных электроизолято- ров.

Цель изобретения - повышение электрической прочности и снижение тангенса угла диэлектрических потерь.10

Изделия изготавливают по следуюей технологии;

Все отощающие компоненты (полевой шпат, флогопит, кварцевый песок) измельчают мокрым способом, смеши- ij вают с глинисто-каолиновой суспензией в пропеллерной мешалке. Полученный шликер обезвоживают на фильтрах-прессах до влажности 20-23%.

20

Полученные методом протяжки заготовки подвяливают до влажности 17,0- 17,5%, затем обтачивают на вертикальных и горизонтальных станках в зависимости от конфигурации, после 25 чего изделия сушат, глазируют и обжигают.

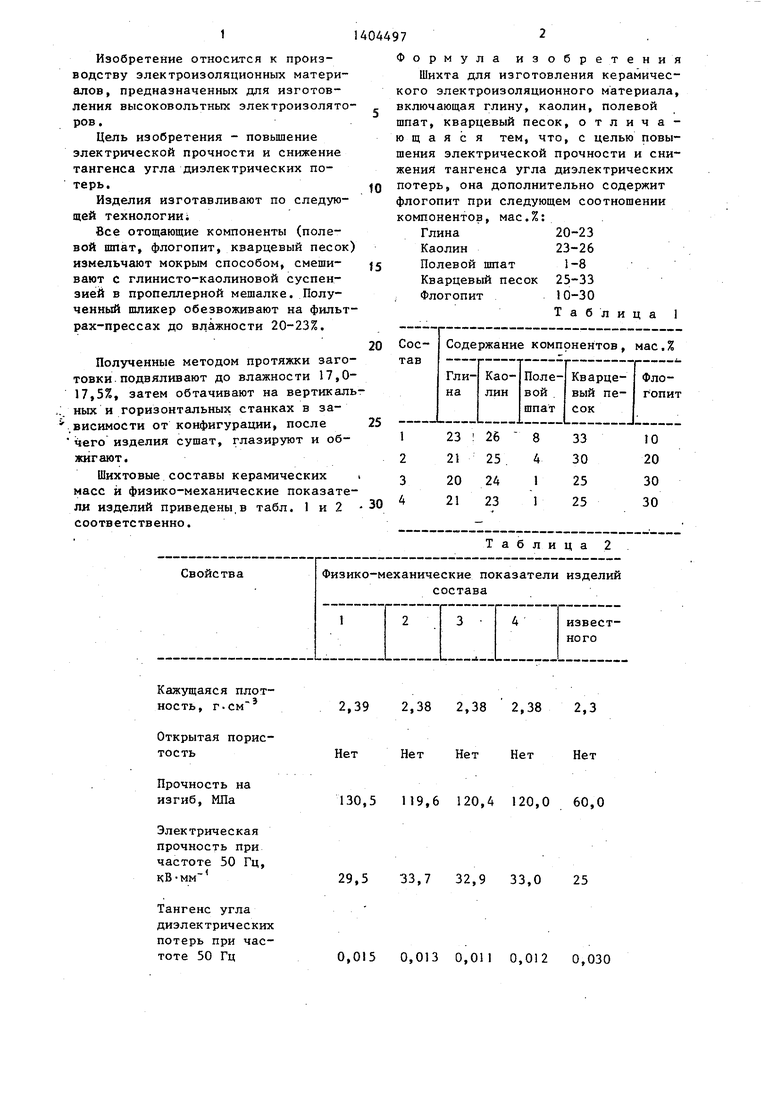

Шихтовые составы керамических . масс и физико-механические показатели изделий приведены,в табл. 1 и 2 -30 соответственно.

10

ij

044972

Формула изобретения Шихта для изготовления керамического электроизоляционного материала, включающая глину, каолин.

полевой

шпат, кварцевый песок, отличающаяся тем, что, с целью повышения электрической прочности и снижения тангенса угла диэлектрических потерь, она дополнительно содержит флогопит при следующем соотношении компонентов, мас.%:

Глина

Каолин

Полевой шпат

Кварцевый песок

Флогопит

20-23 23-26

1-8 25-33 10-30 Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления электротехнического фарфора | 1988 |

|

SU1530615A1 |

| Масса для изготовления электрокерамики | 1987 |

|

SU1477719A1 |

| Эпоксидный заливочный компаунд | 1991 |

|

SU1817137A1 |

| Шихта для изготовления диопсидовой керамики | 1978 |

|

SU681021A1 |

| Керамическая масса | 1987 |

|

SU1544751A1 |

| ФАРФОРОВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2103237C1 |

| Шихта для изготовления керами-чЕСКОгО МАТЕРиАлА | 1978 |

|

SU800166A1 |

| Шихта для получения керамического материала | 1987 |

|

SU1498737A1 |

| Керамическая масса для изготовления электротехнического фарфора | 1985 |

|

SU1289854A1 |

| Керамическая масса для изготовления изоляторов | 1986 |

|

SU1341171A1 |

Кажущаяся плотность,

2,39 2,38 2,38 2,38 2,3

Нет Нет Нет Нет Нет

130,5 119,6 120,4 120,0 60,0

29,5 33,7 32,9 33,0 25

0,015 0,013 0,011 0,012 0,030

Т а б

лица

Удельное объемное сопротивление при постоянном токе, Ом«см, при 20° С

Продолжение табл.2

10

4

10

44

10

14

10

о

Авторы

Даты

1988-06-23—Публикация

1986-09-02—Подача