Изобретение относится к электротехнической промышленности и может быть использовано для изготовления высоковольтных изоляторов, работающих в условиях радиационного облучения.

Целью изобретения является снижение температуры спекания при сохранении удельного объемного электрического сопротивления и тангенса угла диэлектрических потерь в условиях радиационного облучения.

Изделия изготавливают по следующей технологии.

Отощающие компоненты, карбонат бария, оксид цинка и 5% каолина в

соответствии с шихтовым составом загружают в шаровую мельницу и измельчают высокоглиноземистыми мелющими телами при соотношении материал:шары: :вода 1:2:1. После измельчения суспензию смешивают в пропеллерной мешалке с предварительно распущенными в воде глинистыми материалами. Полученный шликер обезвоживают на рамных фильтр-прессах периодического действия до влажности массы 20-22% с последующим вакуумированием при 1013 ГПа. Отформованные заготовки подвяливаются до влажности 18,5-19,5%, после чего они поступают на механическую обработку для изготовления изоляторов.

ел

со

о

О5

СП

315

Заготовки сушат и обжигают в печах периодического действия при .

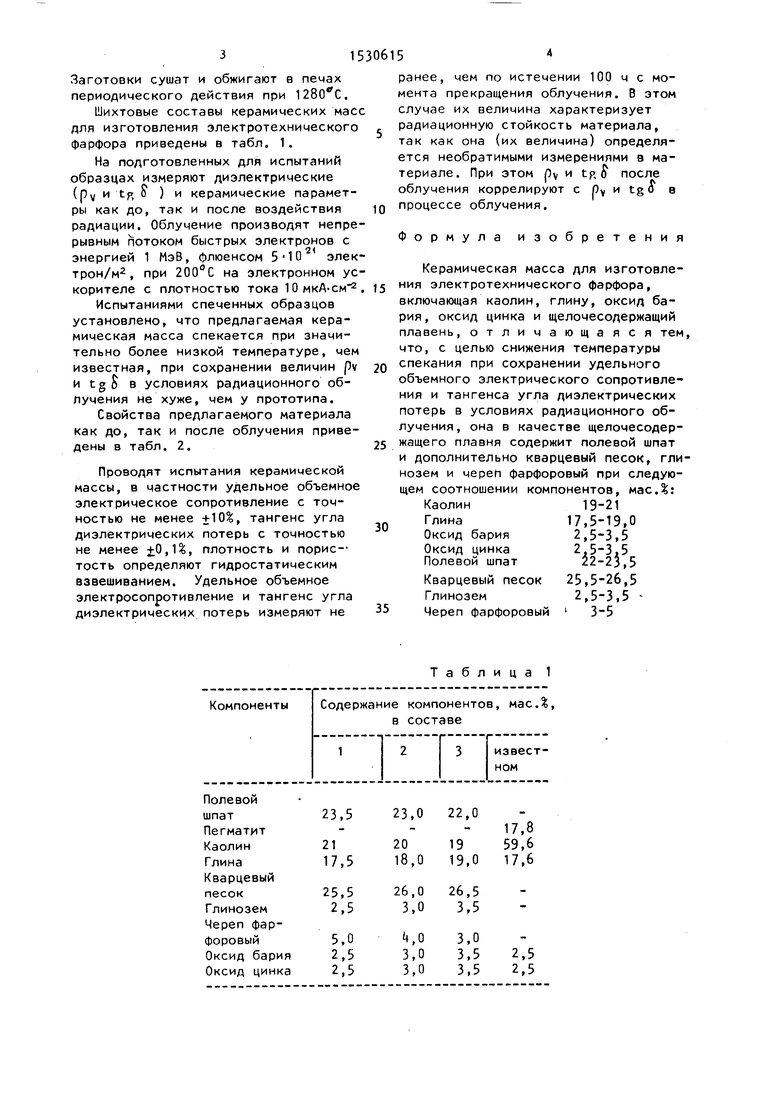

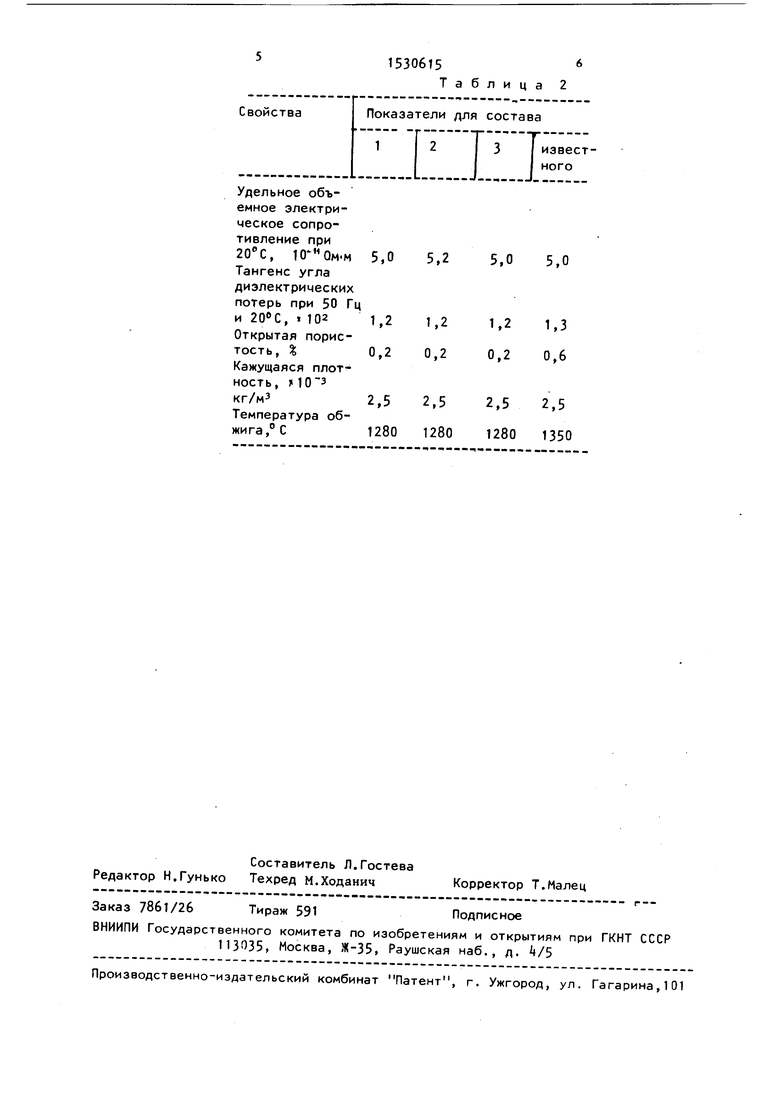

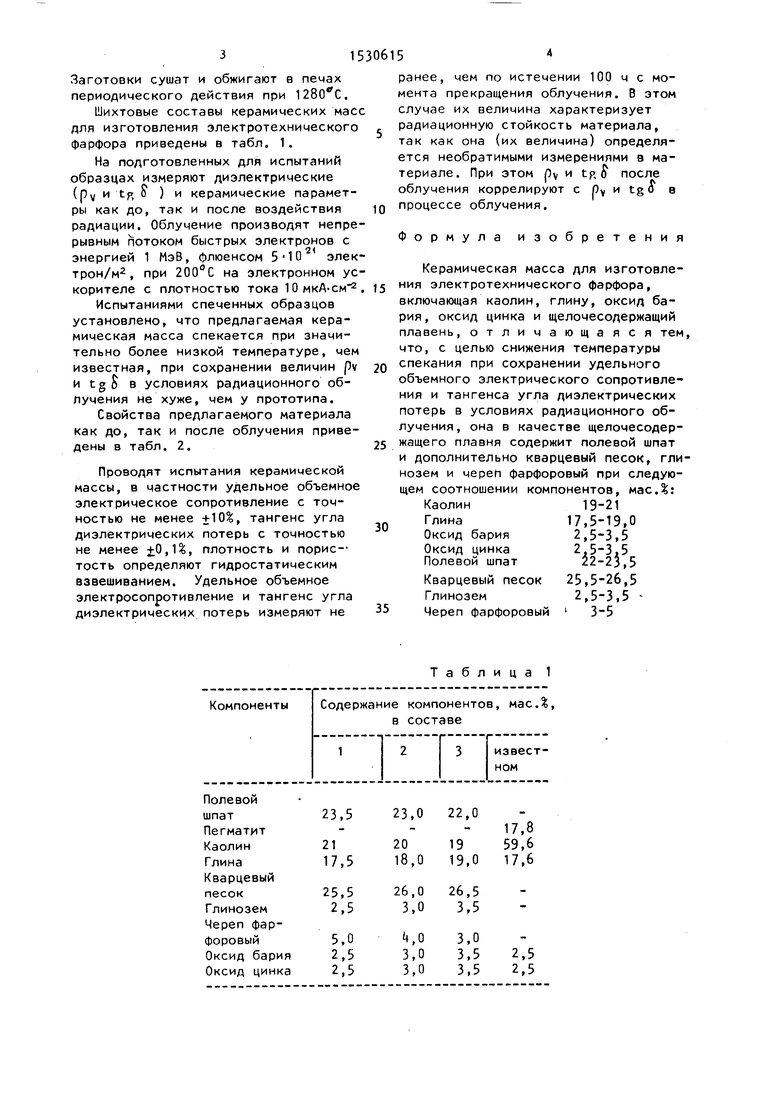

Шихтовые составы керамических масс для изготовления электротехнического фарфора приведены в табл. 1.

На подготовленных для испытаний образцах измеряют диэлектрические (ру( и tp, О ) и керамические параметры как до, так и после воздействия радиации. Облучение производят непрерывным потоком быстрых электронов с энергией 1 МэВ, флюенсом элек- трон/м, при на электронном ускорителе с плотностью тока ЮмкА-см.

Испытаниями спеченных образцов установлено, что предлагаемая керамическая масса спекается при значительно более низкой температуре, чем известная, при сохранении величин pv и tgS в условиях радиационного облучения не хуже, чем у прототипа.

Свойства предлагаемого материала как до, так и после облучения приведены в табл. 2.

Проводят испытания керамической массы, в частности удельное объемно электрическое сопротивление с точностью не менее ±10%, тангенс угла диэлектрических потерь с точностью не менее ±0,1%, плотность и порис-- тость определяют гидростатическим взвешиванием. Удельное объемное электросопротивление и тангенс угла диэлектрических потерь измеряют не

5

0

5

0

ранее, чем по истечении 100 ч с момента прекращения облучения. В этом случае их величина характеризует радиационную стойкость материала, так как она (их величина) определяется необратимыми измерениями в материале. При этом PV и tf,8 после облучения коррелируют с р и tg о в процессе облучения.

Формула изобретения

Керамическая масса для изготовления электротехнического фарфора, включающая каолин, глину, оксид бария , оксид цинка и щелочесодержащий плавень, отличающаяся тем, что, с целью снижения температуры спекания при сохранении удельного объемного электрического сопротивления и тангенса угла диэлектрических потерь в условиях радиационного облучения, она в качестве щелочесодер- жащего плавня содержит полевой шпат и дополнительно кварцевый песок, глинозем и череп фарфоровый при следующем соотношении компонентов, мас.%:

5

Каолин Глина

Оксид бария Оксид цинка Полевой шпат

Кварцевый песок

Глинозем

Череп фарфоровый

19-21

17,5-19,0

2,5-3,5

2i5-3.5

2-25,5

25,5-26,5 2,5-3,5 - 3-5

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления электротехнического фарфора | 1985 |

|

SU1289854A1 |

| ФАРФОРОВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2103237C1 |

| Керамическая масса для изготовления электротехнического фарфора | 1986 |

|

SU1447795A1 |

| Керамическая масса для изготовления электротехнического фарфора | 1985 |

|

SU1284969A1 |

| Керамическая масса для изготовления электротехнического фарфора | 1988 |

|

SU1555313A1 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 1996 |

|

RU2101259C1 |

| ФАРФОРОВАЯ МАССА | 2006 |

|

RU2334723C2 |

| Шихта для изготовления электротехнического фарфора | 1984 |

|

SU1240751A1 |

| Керамический материал | 1985 |

|

SU1330113A1 |

Изобретение относится к электротехнической промышленности и может быть использовано для изготовления высоковольтных изоляторов, работающих в условиях радиационного облучения. С целью снижения температуры спекания при сохранении удельного объемного электрического сопротивления и тангенса угла диэлектрических потерь в условиях радиационного облучения, керамическая масса включает следующие компоненты, мас.%: каолин 19 - 21

глина 17,5 - 19

оксид бария 2,5 - 3,5

оксид цинка 2,5 - 3,5

полевой шпат 22 - 23,5

кварцевый песок 25,5 - 26,5

глинозем 2,5 - 3,5 и череп фарфоровый 3 - 5. Физико-механические показатели следующие: удельное объемное электрическое сопротивление при 20°С (5,0 - 5,2) 10-11 Ом.м, тангенс угла диэлектрических потерь при 50 Гц и 20°С 1,2.102

открытая пористость 0,2%

кажущаяся плотность 2,5.10-3 кг/м3

температура обжига 1280°С. 2 табл.

Таблица 1

1530615

Таблица 2

| Авторское свидетельство СССР № , кл | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Авторское свидетельство СССР № , кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| / () КЕРАМИЧЕСКАЯ МАССА ЛЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОГО ФАРФОРА | |||

Авторы

Даты

1989-12-23—Публикация

1988-03-15—Подача