Изобретение относится к электротехнической промьпиленноети и может быть использовано для изготовления высоковольтных изоляторов.

Цель изобретения - повьпиение механической и электрической прочности, а также термостойкости и уменьшение тангенса угла диэлектрических потерь.

Изделия изготавливаются по следующей техн оло гии,

Отощающие компоненты, оксид титана, карбонат бария (оксид ) и 5% глины в соответствии с шихтовым составом загружают в шаровую мельницу и измельчают уралитовыми шарами, соотношение материал - шары - вода 1:2:1. После измельчения суспензию смешивают в пропеллерной мешалке с предварительно распущенны- ми глинистыми материалами. Полученный пшикер обезвоживают на рамных фильтр-прессах периодического действия до влажности массы 20-22%, Предва рительнзпо переработку ведут на вакуум мялке. Протяжка -заготовок осуществляется на вакуум-прессе при 1013 ГПа, Отформованные заготовки подвяливают до влажности 18,5-19,5%, после чего их обтачивают на вертикальных или горизонтальных станках в зависимости от конфигурации изделий. Затем заготовки сутпат и обжигают в печах периодического действия при 1350 С,

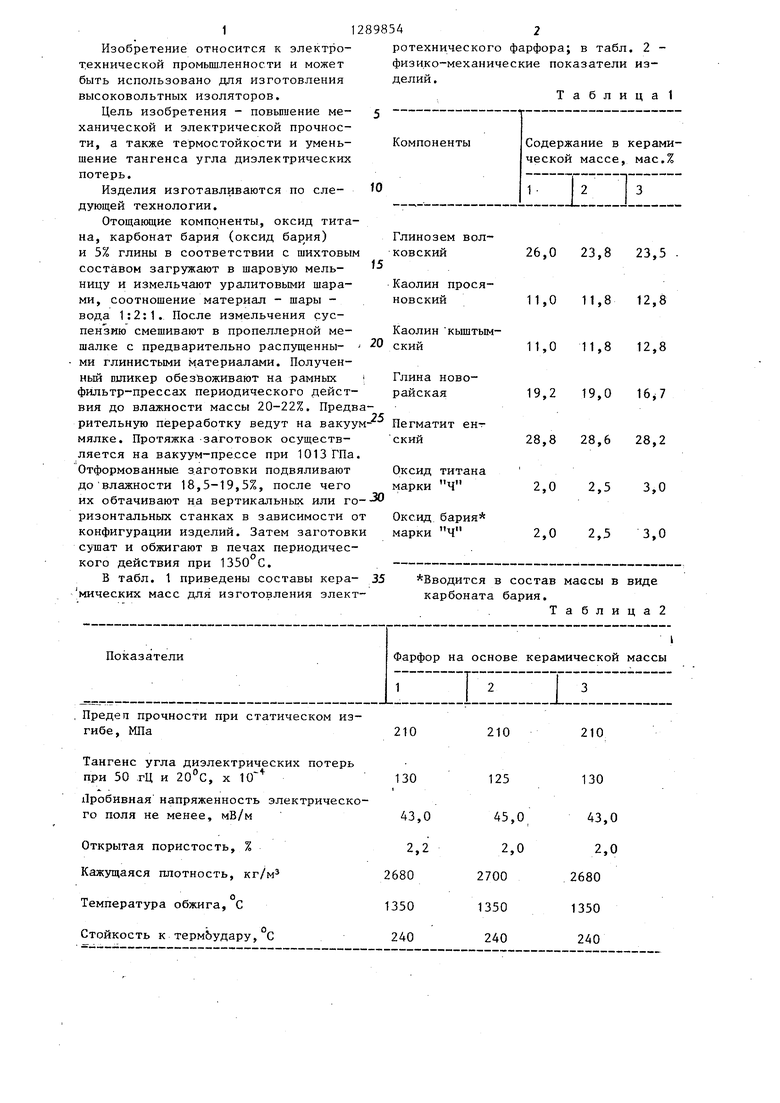

В табл, 1 приведены составы кера- мических масс для изготовления элект

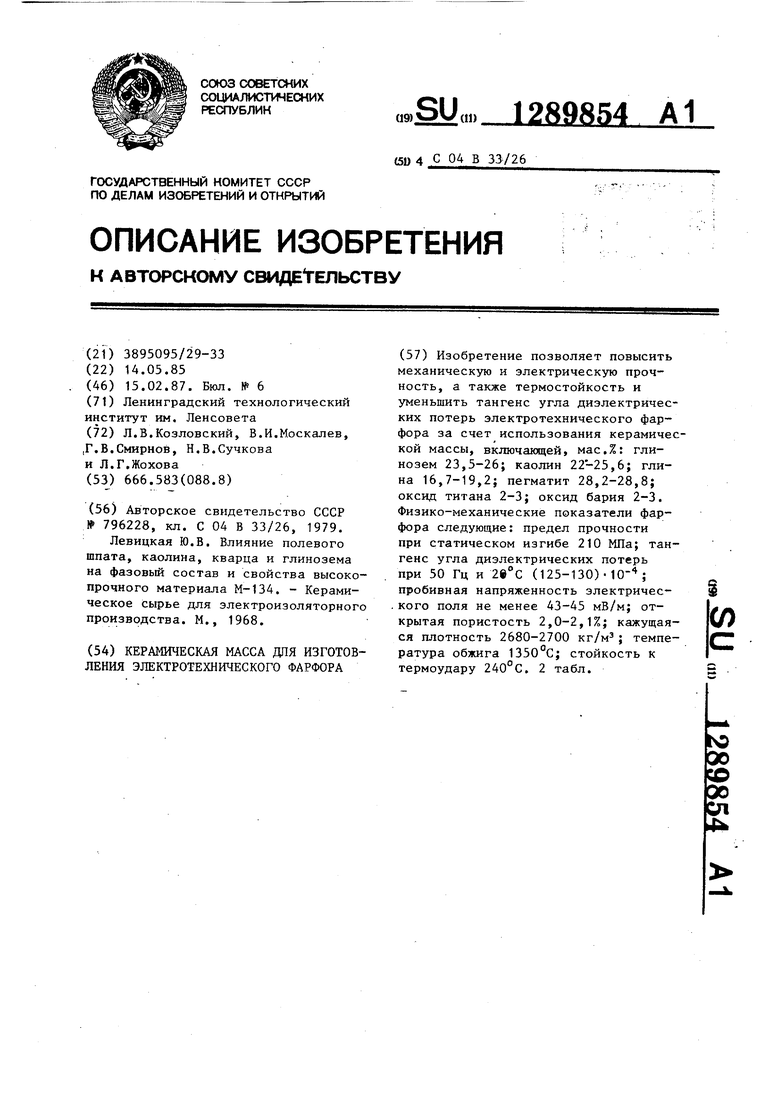

Предел прочности при статическом изгибе , МПа

Тангенс угла диэлектрических потерь при 50 тЦ и 20°С, X

Пробивная напряженность электрического поля не менее, мВ/м

Открытая пористость, % Кажущаяся плотность, кг/м

Температура обжига, С Стойкость к термЬудару,°С

ротехнического фарфора; в табл, 2 - физико-механические показатели изделий ,

Т а б л и ц а 1

Глинозем вол- ковский

Каолин прося- новский

26,0 23,8 23,5

11,0 11,8 12,8

-

Каолин кыштым- 20 ский

1,0 11,8 12,8

19,2 19,0 16j7

28,8 28,6 28,2

2,0 2,5

2.0 2,5

3,0

3,0

Вводится в состав массы в виде карбоната бария,

Таблица2

210

210

210

130

125

130

3 12898544

Формула изобретениясодержит дополнительно оксид титана

Керамическая масса для изготовле- оксид бария при следующем соотношения электротехнического фарфора, вклю-нии компонентов, мас.%: чающая глинозем, каолин, глину и пег-Глинозем 23,5-26,0 матит, отличающаяся тем, 5Каолин 22,0-25,6 что, с целью повьппения механическойГлина 16,7-19,2 и электрической прочности, а такжеПегматит ,28,2-28,8 термостойкости, и уменьшения танген-Оксид титана 2,0-3,0 са угла диэлектрических потерь, онаОксид бария 2,0-3,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления электротехнического фарфора | 1985 |

|

SU1284969A1 |

| Керамическая масса для изготовления электротехнического фарфора | 1988 |

|

SU1530615A1 |

| Керамическая масса | 1978 |

|

SU718425A1 |

| ФАРФОРОВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2103237C1 |

| Керамическая масса для изготовления электротехнического фарфора | 1986 |

|

SU1447795A1 |

| Шихта для изготовления фарфоровых изоляторов | 1986 |

|

SU1379284A1 |

| Шихта для изготовления электротехнического фарфора | 1977 |

|

SU649685A1 |

| Керамический материал | 1985 |

|

SU1330113A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 1996 |

|

RU2101259C1 |

| Шихта для изготовления электротехнического фарфора | 1984 |

|

SU1240751A1 |

Изобретение позволяет повысить механическую и электрическую прочность, а также термостойкость и уменьшить тангенс угла диэлектрических потерь электротехнического фарфора за счет использования керамической массы, включающей, мас,%: глинозем 23,5-26; каолин 22-25,6; глина 16,7-19,2; пегматит 28,2-28,8; оксид титана 2-3; оксид бария 2-3. Физико-механические показатели фарфора следующие: предел прочности при статическом изгибе 210 МПа; тангенс угла диэлектрических потерь при 50 Гц и (125-130) пробивная напряженность электричес- .кого поля не менее 43-45 мВ/м; открытая пористость 2,0-2,1%; кажущаяся плотность 2680-2700 температура обжига 1350°С; стойкость к термоудару 240 с. 2 табл. (Л С.

| Керамическая масса | 1979 |

|

SU796228A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Левицкая Ю.В | |||

| Влияние полевого шпата, каолина, кварца и глинозема на фазовый состав и свойства высокопрочного материала М-134 | |||

| - Керамическое сырье для электроиэоляторного производства | |||

| М., 1968. | |||

Авторы

Даты

1987-02-15—Публикация

1985-05-14—Подача