(21) 4Г/6650/23-04

(22) 08.01.87

(А6) 23.06,88. Бшл. № 23

(71)Всесоюзный научно-исследовательский институт геологии нерудных полезных ископаемых

(72)Т.П.Конюхова, Л.А.Михайлова, З.Н.Эйриш и У.Г.Дистанов

(53) 665.662.2(088.8)

(56) Патент Великобритании № 1351786,

кл. С 5 Е, 1971.

Авторское свидетельство СССР №1278005, кл. С 10 G 25/05, 1985.

(54) СПОСОБ ОЧИСТКИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ ИЛИ ПРЯМОГОННОЙ БЕНЗИНО-:- ВОЙ ФРАКЦИИ ОТ СЕРООРГАНИЧЕСКИХ СОЕДИНЕНИЙ

(57) Изобретение относится к нефте- хими, в частности к очистке парафиновых углеводородов или прямогонной бензиновой фракции от сероорганиче- ских соединений. С целью повышения степени очистки используют опоку, содержащую оксид меди 9,12 - 10,64 мас.% и дополнительно оксид марганца 0,63-0,71 мас.%. Процесс очистки проводят при 0-40 С и давлении 0-24 атм. Температура активации адсорбента 200-300 с. 5 табл.

а

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки углеводородного сырья от сероорганических соединений | 1987 |

|

SU1404518A1 |

| Способ очистки газов и жидких углеводородов от сернистых соединений | 1984 |

|

SU1278005A1 |

| Способ очистки газов и жидких углеводородов от сернистых соединений | 1985 |

|

SU1281559A1 |

| Способ очистки углеводородного сырья от сероорганических соединений | 1983 |

|

SU1131862A1 |

| Способ очистки углеводородного сырья от сероорганических соединений | 1983 |

|

SU1131861A1 |

| Способ очистки углеводородного сырья | 1984 |

|

SU1224300A1 |

| Способ очистки парафиновых углеводородов или прямогонной бензиновой фракции от сероорганических примесей | 1985 |

|

SU1305152A1 |

| Способ очистки парафиновых углеводородов или прямогонной бензиновой фракции от сераорганических соединений | 1978 |

|

SU992503A1 |

| Способ очистки углеводородного сырья от сероорганических соединений | 1983 |

|

SU1131860A1 |

| Способ тонкой очистки углеводородных фракций от диметилсульфида | 2020 |

|

RU2743434C1 |

4;

СЛ

Изобретение относится к способам очистки парафиновых углеводородов ил прямотонной бензиновой фракции от сероорганических соединений, а имен- но от сульфидов и меркаптанов, и может бытб использовано в нефтеперерабатывающей и нефтехимической промышленности.

- .

Цель изобретения - повьшение степени очистки углеводородного сырья от меркаптанов и сульфидов.

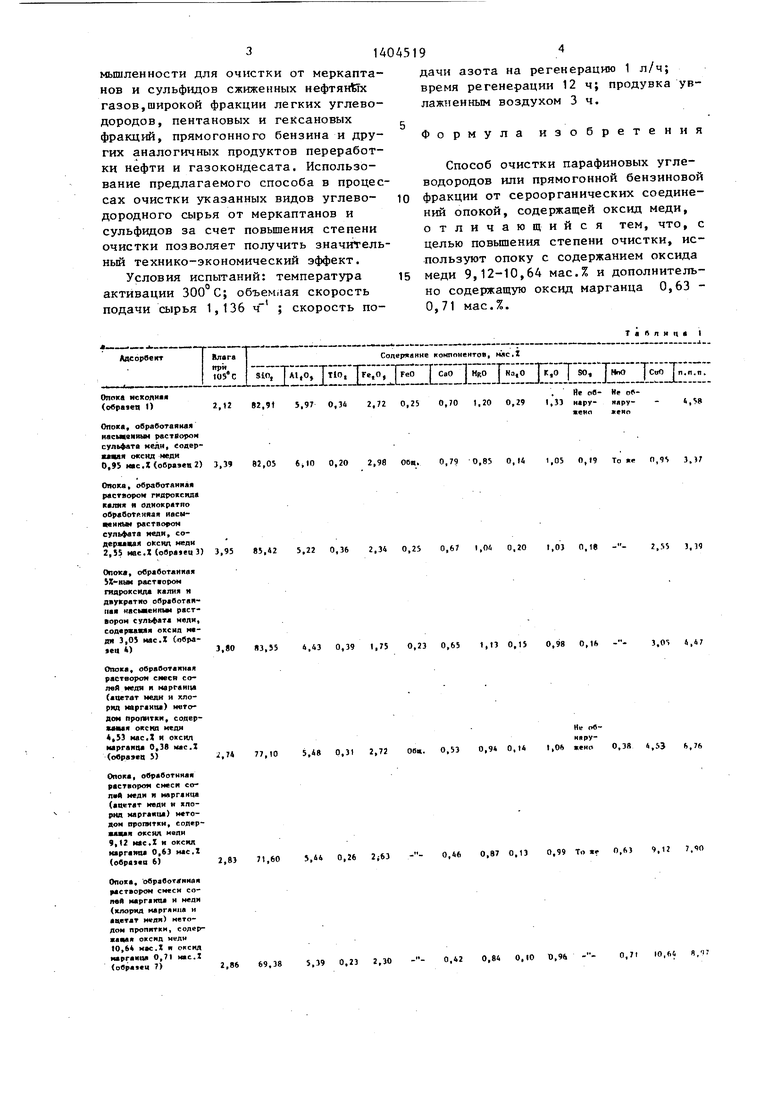

Поставленная цель достигается тем, что согласно способу очистки парафиновых углеводородов или прямо гонной бензиновой фракции от серо- органических соединений опокой, ак- тивированной солью меди, используют опоку с содержанием оксида меди 9,1 2 10,64 мас.%, дополнительно содержащую оксид марганца 0,63-0,71 мас.%.

Процесс очистки парафиновых углеводородов или прямогонной бензиновой фракции от сероорганических со единений проводят при 0-40°С и давлении 0-24 атм. Температура активации адсорберта 200-300 0.

Пример 1. В фарфоровую чашку помещают исходную опоку, предва- рительно прокаленную при 200-300 С, и раствор смеси солей меди и марганца (ацетат меди и хлорид марганца) при соотношении элементов Си : Мп 10:1. Раствор смеси солей готовят следующим образом. Смесь солей берут в расчете на их окисные формы в количестве 5-16% от исходного веса опоки и растворяют в избытке воды.

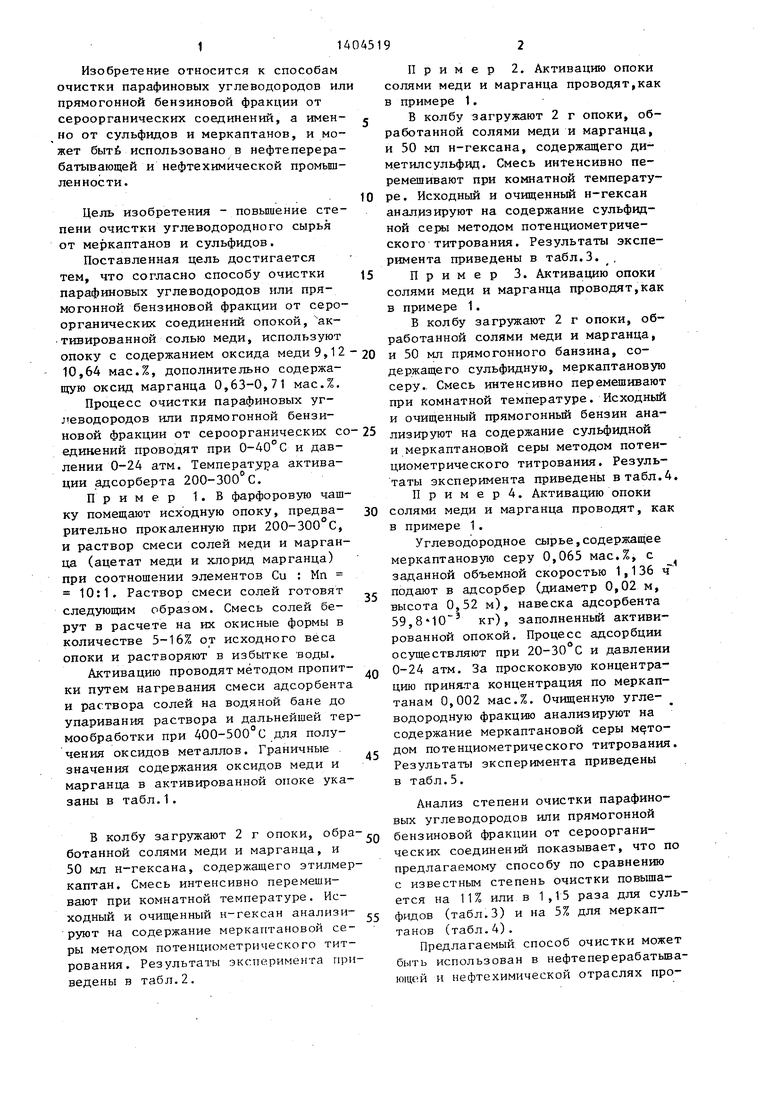

Активацию проводят методом пропит- ки путем нагревания смеси адсорбента и раствора солей на водяной бане до упаривания раствора и дальнейшей термообработки при 400-500 С для получения оксидов металлов. Граничные значения содержания оксидов меди и марганца в активированной опоке указаны в табл.1.

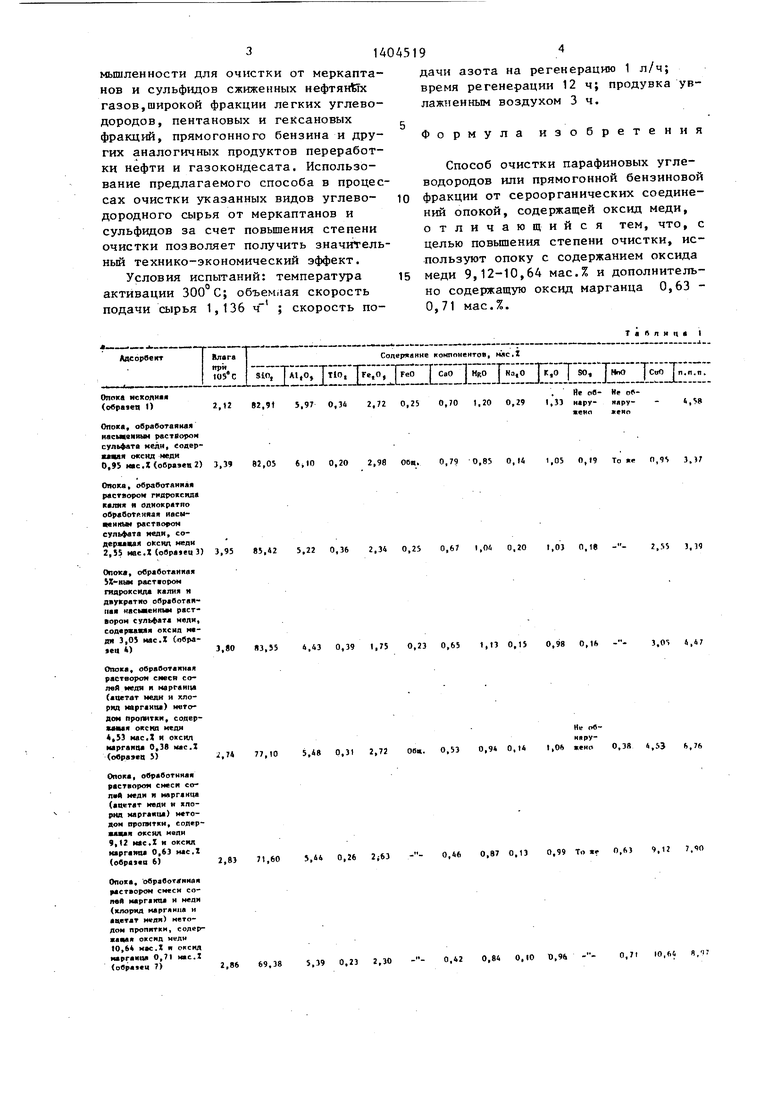

В колбу загружают 2 г опоки, обработанной солями меди и марганца, и 50 мл н-гексана, содержащего этилмер- каптан. Смесь интенсивно перемешивают при комнатной температуре. Исходный и очищенный н-гексан анализи- руют на содержание меркаптановой серы методом потенциометрического титрования. Результаты эксперимента приведены в табл.2.

-

10

15 0

5

О

.

5

5

п г

Пример 2. Активацию опоки солями меди и марганца проводят,как в примере 1.

В колбу загружают 2 г опоки, обработанной солями меди и марганца, и 50 мл н-гексана, содержащего ди- метилсульфид. Смесь интенсивно перемешивают при комнатной температуре . Исходный и очищенный н-гексан анализируют на содержание сульфидной серы методом потенциометрического титрования. Результаты эксперимента приведены в табл.3.

Пример 3. Активацию опоки солями меди и марганца проводят,как в примере 1.

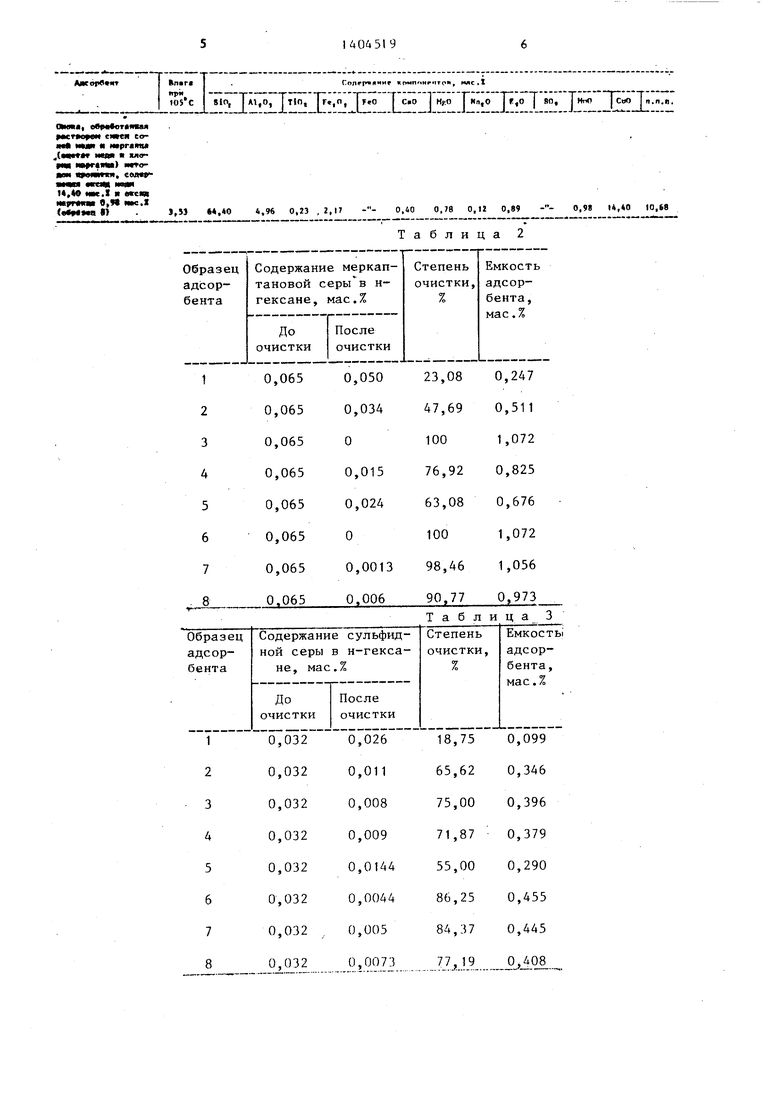

В колбу загружают 2 г опоки, обработанной солями меди и марганца, и 50 мл прямогонного банзина, содержащего сульфидную, меркаптановую серу.. Смесь интенсивно перемешивают при комнатной температуре. Исходный и очищенный прямогонный бензин анализируют на содержание сульфидной и меркаптанрвой серы методом потенциометрического титрования. Результаты эксперимента приведены в табл.4.

П р и м е р 4, Активацию опоки солями меди и марганца проводят, как в примере 1.

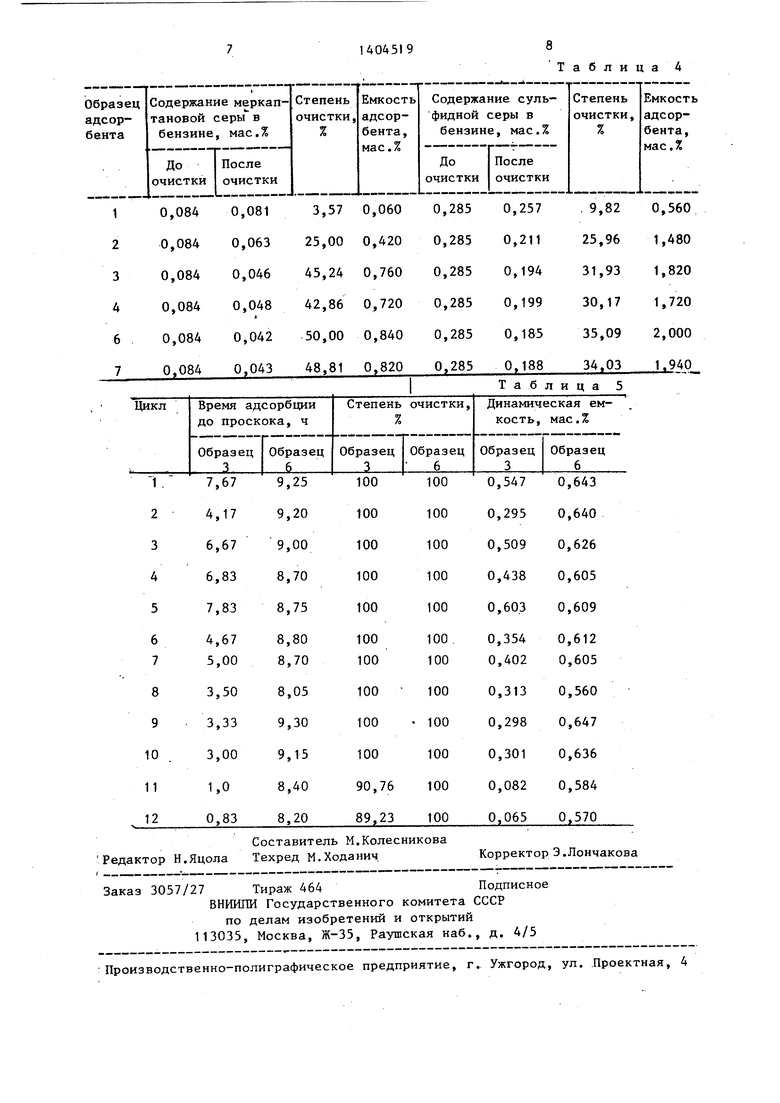

Углеводородное сырье,содержащее меркаптановую серу 0,065 мас.%, с заданной объемной скоростью 1,1 36 ч подают в адсорбер (диаметр 0,02 м, высота 0,52 м), навеска адсорбента 59, кг), заполненньщ активированной опокой. Процесс адсорбции осуществляют при 20-30 С и давлении 0-24 атм. За проскоковую концентрацию приня-та концентрация по меркаптанам 0,002 мас.%. Очищенную углеводородную фракцию анализируют на содержание меркаптановой серы дом потенциометрического титрования. Результаты эксперимента приведены в табл.5.

Анализ степени очистки парафиновых углеводородов или прямогонной бензиновой фракции от сероорганических соединений показывает, что по предлагаемому способу по сравнению с известным степень очистки повышается на 11% или в 1,15 раза для сульфидов (табл.3) и на 5% для меркаптанов (табл.4).

Предлагаемый способ очистки может быть использован в нефтеперерабатывающей и нефтехимической отраслях про.

мышленности для очистки от меркаптанов и сульфидов сжиженных нефтяник газов,широкой фракции легких углеводородов, пентановых и гексановых фракций, прямогонного бензина и других аналогичных продуктов переработки нефти и газокондесата. Использование предлагаемого способа в процессах очистки указанных видов углеводородного сырья от меркаптанов и сульфидов за счет повышения степени очистки позволяет получить значительный технико-экономический эффект. Условия испытаний: температура активации 300 С; объем.ая скорость подачи сырья 1,136 ; скорость поАдсорвеит

Яла га при 105 С

Солеряанне компонентов, мдс.Х

StO, TAI,O, ТтЮ, Тге.О, I FeO j CaO 1 MRO j Na,0 Тк,0 | SO, ТнпО TcoO Тn.n.n

Опока нскодияя (овраэея I)

2,12

He ов- He o(iS2,91 5,97 0,34 2,72 0,25 0,70 t,20 0,29 1,33 иару- нлру- -6,8

etta ettn

Олока, обработанная иасыцвмным раствором сульфата кедн, содержащая оксид меди 0,95 нас.Х (овра9еп2) },}9

82,05 0,20 2,98 ОВД, 0,79 0,85 0,14 1,05 0,19 Тоже n,qs 3.J

Опока, обработАниая раство м г1 Д{юксида калпя я однократно обработанная иасы раствором сульфата медя, со- держакая окскд нгдм 2,5 иас.Х (oSpateu 3)

3,95

85,42 5,22 0,36 2,34 0,25 0,67 1,04 0,20 1,03 0,18 ,55 3,39

Опока, о }раОот«иная iX-HtM растюрон гидроксмла калия н двукратно оАраОотая- паи нас шента раст- ворси сульфата мели, содархамая оксид на дя 3,05 нас.Х Совра- ей 4)

Опока. обработаммац раствором cNecR со лей м«дя и Mapfaniia (ацетат недн и хлорид марганца) нето Яом пропитки, содер- 9.ЛЩЯП окскп медн 4,J3 нас, к осип нарганоа 0,38 мас.Х (оврааеп })

Опока, обработнная растаороя смеся со- 1ШЛ исди и марганца (ацетат и«пи н жло- рид марганца) истодом оропиткн, содер- шшан оксид меди 9,t2 нас.Х п оксид каргампа 0,63 иас.Х ( 6)

Олока, обравог«яная раствором смссн со- тЛ марганоа н неди (хлорид иаргянпа н ацетат меди) методом пропитки, солер- хаяая оксид мели 10,64 мас.Х и оксид маргаипа 0,71 мае.2 (oOpaieu 7)

3,вО

2,74

2,83

83,554,43 0,39 1,75 0,23 0,65 1,13 0,15 0,98 0,16 ,01 4,47

Htf ов- нпру77,105,48 0,31 2,72 Обе. 0,53 0,94 0,14 1,06 «ено 0,3в 4,53 6,76

71,605,44 0,26 2(63 0,4 0,87 0,13 0,99 То. 0,6} 9,12 7.40

2,86 69,385,39 0,23 2,30

0,42 0,84 0,10 Т),9& --0,71 I0,fi4 Я/

дачи азота на регенерацию 1 л/ч;

время регенерации 12 лажненным воздухом 3

ч; продувка ув- ч.

Формула изобретения

Способ очистки парафиновых углеводородов или прямогонной бензиновой фракции от сероорганических соединений опокой, содержащей оксид меди, отличающийся тем, что, с целью повышения степени очистки, используют опоку с содержанием оксида меди 9,12-10,64 мас.% и дополнительно содержащую оксид марганца 0,63 - 0,71 мас.%.

Т а п л н ц А t

Солеряанне компонентов, мдс.Х

Htf ов- нпру0,42 0,84 0,10 Т),9& --0,71 I0,fi4 Я/

ТаблицаА

Авторы

Даты

1988-06-23—Публикация

1987-01-08—Подача