Изобретение относится к металлургии и может быть использовано в волочильном производстве.

, Цель изобретения - снижение энер гозатрат, повышение срока службы контактных роликов, повышение надежности и улучшение контакта между смежными витками проволоки.

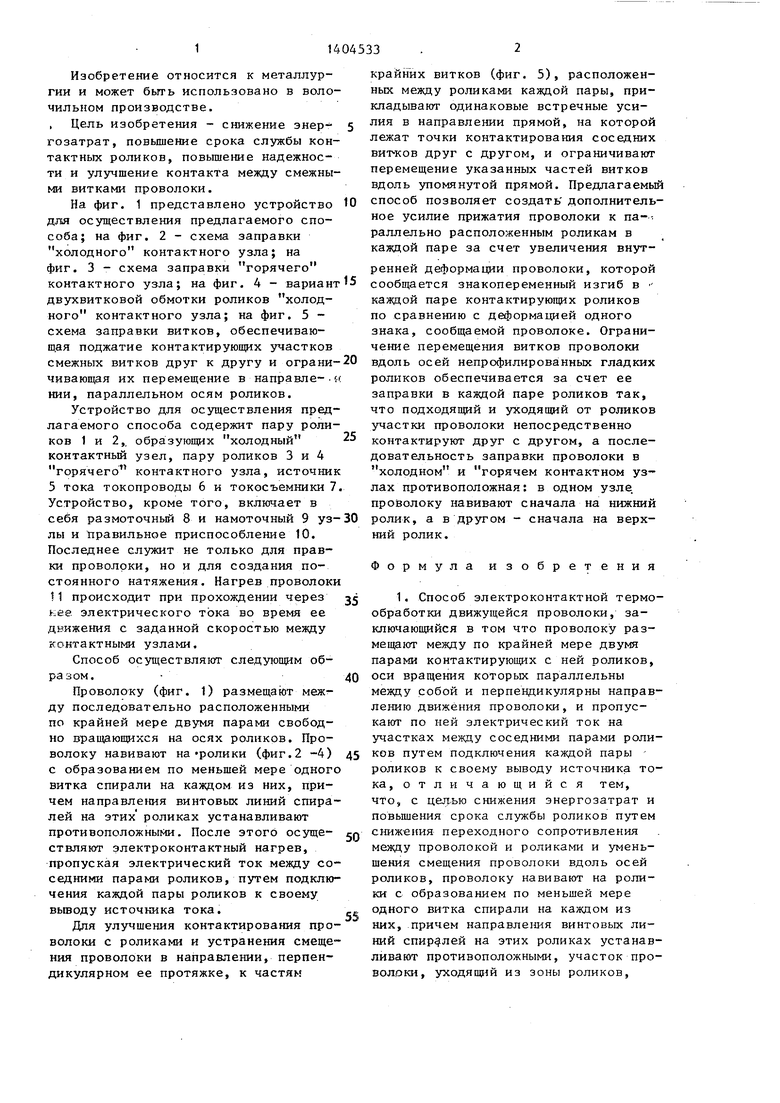

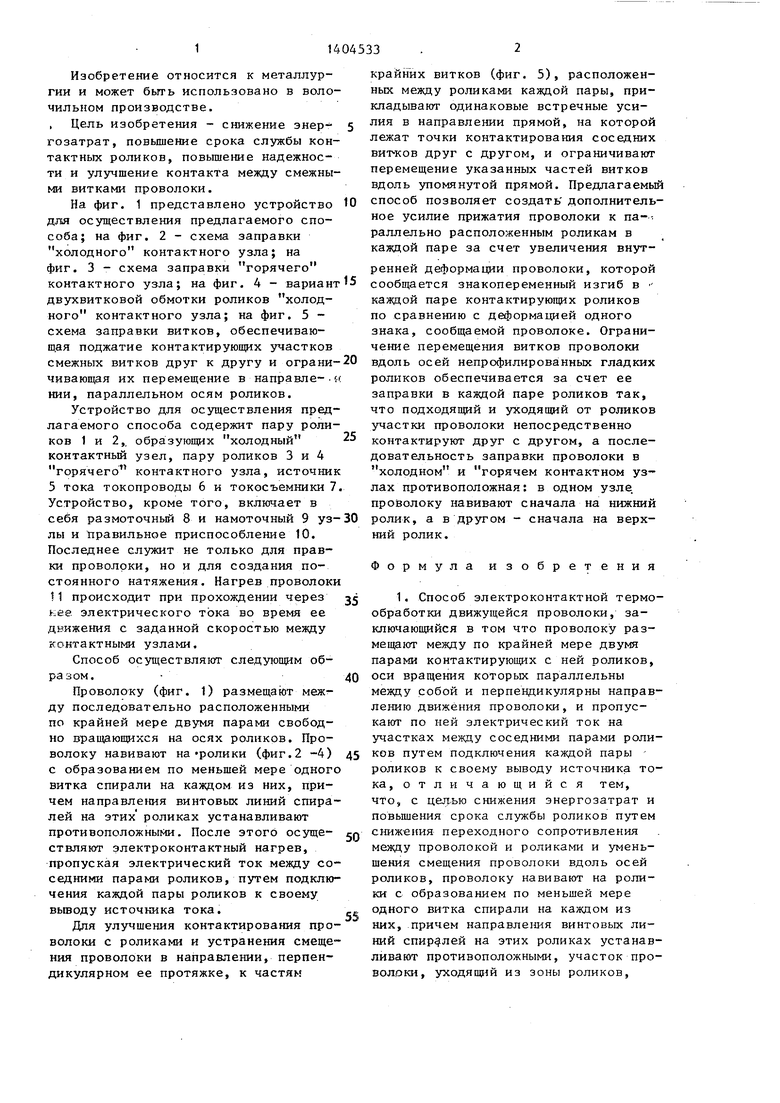

На фиг. 1 представлено устройство для осуществления предлагаемого способа; на фиг. 2 - схема заправки холодного контактного узла; на фиг. 3 - схема заправки горячего контактного узла; на фиг. 4 - вариант двухвитковой обмотки роликов холодного контактного узла; на фиг. 5 - схема заправки витков, обеспечиваю- ш.ая поджатие контактирующих участков смежных витков друг к другу и ограничивающая их перемещение в направле-.и НИИ, параллельном осям роликов.

Устройство для осуществления предлагаемого способа содержит пару роликов 1 и 2,, образующих холодный контактный узел, пару роликов 3 и 4 горячего контактного узла, источник 5 тока токопроводы 6 и токосъемники 7 Устройство, кроме того, включает в себя размоточный 8 и намоточный 9 узлы и Правильное приспособление 10. Последнее служит не только для правки проволоки, но и для создания постоянного натяжения. Нагрев проволоки П происходит при прохождении через кее электрического тока во время ее движения с заданной скоростью между контактными узлами.

Способ осуществляют следующим образом.

Проволоку (фиг. 1) размещают между последовательно расположенными по крайней мере двумя парами свободно вращающихся на осях роликов. Проволоку навивают на-ролики (фиг.2 -4) с образованием по меньшей мере одного витка спирали на каждом из них, причем направления винтовых линий спиралей на этих роликах устанавливают противоположными. После этого осуще- ствляют электроконтактный нагрев, пропуская электрический ток между соседними парами роликов, путем подключения каждой пары роликов к своему вьшоду источника тока.Для улучшения контактирования проволоки с роликами и устранения смещения проволоки в направлении, перпендикулярном ее протяжке, к частям

крайних витков (фиг. 5), расположенных между роликами каждой пары, прикладывают одинаковые встречные усилия в направлении прямой, на которой лежат точки контактирования соседних вит-ков друг с другом, и ограничивают перемещение указанных частей витков вдоль упомянутой прямой. Предлагаемый способ позволяет создать дополнительное усилие прижатия проволоки к па-- раллельно расположенным роликам в каждой паре за счет увеличения внутренней деформации проволоки, которой сообщается знакопеременный изгиб в - каждой паре контактирующих роликов по сравнению с деформацией одного знака, сообщаемой проволоке. Ограничение перемещения витков проволоки вдоль осей непрофилированных гладких роликов обеспечивается за счет ее заправки в каждой паре роликов так, что подходящий и уходящий от роликов участки проволоки непосредственно контактируют друг с другом, а последовательность заправки проволоки в холодном и горячем контактном узлах противоположная: в одном узле, проволоку навивают сначала на нижний ролик, а в другом - сначала на верхний ролик.

Формула изобретения

1. Способ электроконтактной термообработки движущейся проволоки, заключающийся в том что проволоку размещают между по крайней мере двумя парами контактирующих с ней роликов, оси вращения которых параллельны между собой и перпендикулярны направлению движения проволоки, и пропускают по ней электрический ток на участках между соседними парами роликов путем подключения каждой пары - роликов к своему выводу источника тока, отличающийся тем, что, с снижения энергозатрат и повьш1ения срока службы роликов путем сгшж-ения переходного сопротивления меяаду проволокой и роликами и уменьшения смещения проволоки вдоль осей роликов, проволоку навивают на ролики с образованием по меньшей мере одного витка спирали на каждом из них, причем направления винтовых линий спиралей на этих роликах устанавливают противоположными, участок проволоки, уходяш 1й из зоны роликов.

располагают посередине между витками проволоки так, чтобы он касался соседних витков, а последовательность заправки проволоки на ролики от одной пары роликов к другой меняют на противоположную.

2. Способ по п. 1, отличающийся тем, что, с целью повышения надежности путем устранения смещения йитков проволоки вдоль осей

Фиг. 2

фа9.5

Составитель В.Павлов

роликов и улучшения контакта -между смежными витками проволоки, их прижимают друг к другу при: помощи профилированных роликов, обеспечивая одинаковые встречные усилия в направлении прямой, на которой лежат точки контактирования соседних витков друг с другом и ограгшчивая перемещения указанных частей витков вдоль упомянутой прямой.

Фиг.З

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН | 2000 |

|

RU2166399C1 |

| Устройство для непрерывного отжига проволоки | 1987 |

|

SU1528592A1 |

| Электроконтактная пара | 1983 |

|

SU1150684A1 |

| УСТРОЙСТВО для ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА ПРОВОЛОКИ ПРИ ВОЛОЧЕНИИ | 1967 |

|

SU191611A1 |

| Волочильный стан | 1986 |

|

SU1435355A1 |

| Контактирующее устройство для электроконтактного нагрева | 1979 |

|

SU943302A1 |

| АГРЕГАТ ДЛЯ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА ПРОВОЛОКИ ПРИ ВОЛОЧЕНИИВСЕСОЮЗНАЯ/1 | 1972 |

|

SU339590A1 |

| Установка электроконтактного нагрева протяжных изделий | 1980 |

|

SU931766A1 |

| Стан для многократного волочения проволоки барабанного типа | 1983 |

|

SU1088836A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ИЗ ПРОВОЛОКИ ДИАМЕТРОМ d=0,05-0,2 мм СПИРАЛЕЙ С НАРУЖНЫМ ДИАМЕТРОМ, РАВНЫМ 10d, И РЕГУЛИРУЕМЫМ ШАГОМ | 2009 |

|

RU2399453C1 |

Изобретение относится к металлургии и может быть использовано в волочильном производстве. Предложенный способ позволяет снизить энергозатраты, повысить ср ок службы роликов 1-4 путем улучшения контакта проволоки 11 с роликами, а также повысить надежность. Между последовательно расположенными по крайней мере двумя парами свободно вращающихся да осях роликов размещают движущуюся в направлении, перпендикулярном осям роликов, проволоку. Проволоку навивают на ролики с образованием по меньшей мере одного витка спирали на каждом из них, причем направления винтовых линий спиралей на этих роликах устанавливают противоположными, а последовательность заправки проволоки в холодном (ролики 1 и 2) и горячем (ролики 3 и 4) контактных узлах противоположная: в одном узле проволоку навивают сначала на нижний ролик, а в другом - сначала на верхний ролик. Участок проволоки, уходящий из зоны роликов, расположен посередине между витками проволоки и касается их. После этого осуществляют электроконтактный нагрев, пропуская электрический ток между соседними парами роликов, путем подключения каждой пары роликов к своему выводу источника 5. Для устранения смещения витков проволоки вдоль осей роликов и улучшения контакта между смежными витками проволоки к частям крайних витков, расположенных между роликами кайщой пары, прикладывают одинаковые встречные усилия в направлении прямой, на которой лежат точки контактирования соседних витков друг с другом, и ограничивают перемещение указанных частей витков вдоль указанной прямой. 1 з.п. ф-лы, 5 ил. i (Л С ел оэ оэ Йгг7

Редактор Н.Яцола Техред М.Ходанич

Заказ 3058/27 Тираж 545Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Корректор В.Бутяга

| Патент США № 3290481, кл | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Установка для термообработки проволоки | 1979 |

|

SU908863A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-06-23—Публикация

1983-01-26—Подача