В ОСНОВНОМ авторском свидетельстве ° 109829 описан способ формования из стекла чашек Петри и установка для осуществления этого способа. Последняя выполнена в виде автоматической карусельной машины, на периферии стола которой монтированы газовые горелки, вращаюш,иеся подъемно-опускные оправки-формы, а над столом - обкатные ролики и тарелки, прижимающие стеклянные заготовки к оправкамОписываемое изобретение является дальнейшим развитием известного способа и установки по авторскому свидетельству Л 109829 и имеет цель - ускорение фор.мования чашек Петри. Это достигается тем, что обкатные ролики выполнены враш,ающимися вокруг оправки.

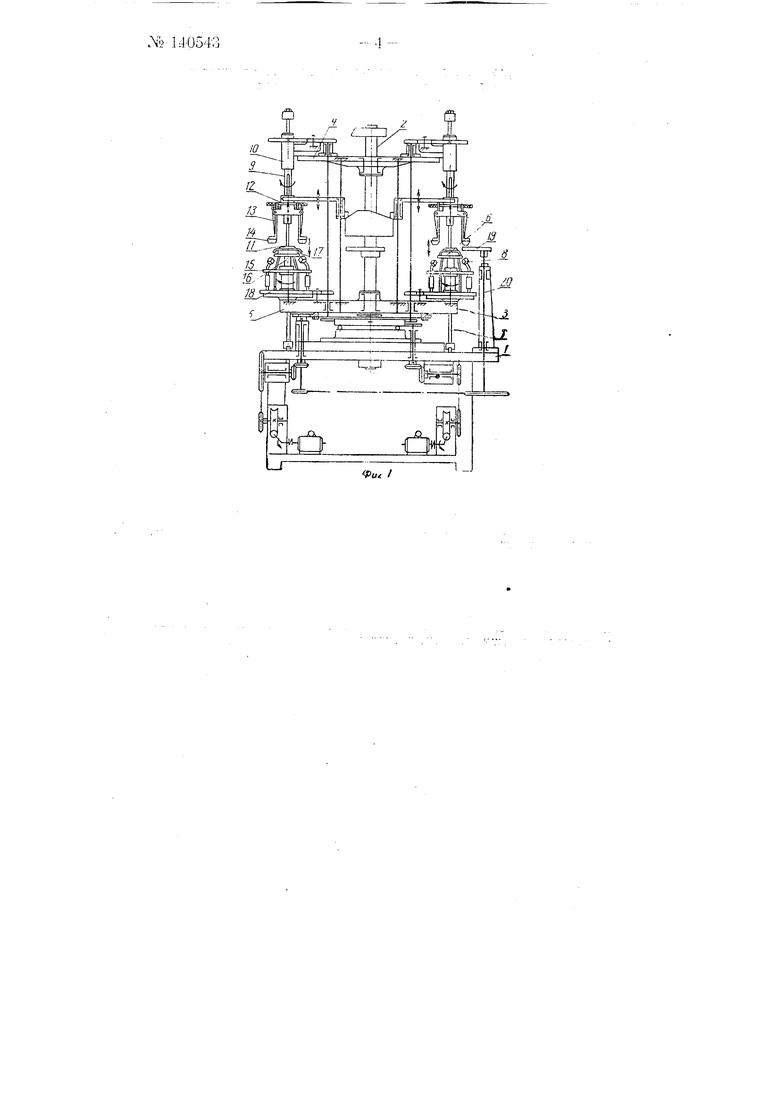

На фиг. 1 представлена схема установки для формования из стекла чашек Петри; на фиг. 2 - развернутая схема технологического процесса формования изделия по углу поворота карусели станка.

Установка для формования карусельного типа имеет стол /, на котором неподвижно монтирован вертикальный вал 2, вокруг которого вращается карусель 3. Последняя состоит из верхнего диска 4 и нижней плиты 5, имеющей в плане форму шестиконечной звезды. Диск 4 и плита 5 связаны между собой при помощи вертикальных стяжек.

На карусели 3 установлены формующие устройства 6, выталкивающие устройства 7 и вращающиеся горелки 8, всего в количестве щести комплектов. Совместная работа указанных устройств обеспечивает осуществление вытяжки, формования изделия из нагретой заготовки и снятие готового изделия.

Формующее устройство 6 служит для вытяжки и обкатки разогретого края заготовки, вырезанной из листового стекла в форме диска, и придания изделию требуемой формы.

№ 140543-2-Втулка 9 приводится во вращение при помощи шестерни привода формующего устройства, которая монтирована в верхней части втулки. Втулка 9 вращается в отверстии кронштейна /(, закрепленного на верхнем диске карусели 3. Сквозь втулку пропущен вертикальный валик, несущий на нижнем конце прижимной диск //. Вращение втулки передается монтированному на ней суппорту 12, имеющему возможность возвратно-поступательного перемещения в вертикальном направлении относительно втулки 9. С этой пелью суппорт 12 закреплен на траверсе, связанной, в свою очередь, с направляющей втулкой, свободно установленной на вертикальном валу 2 устройства. С каждым суппортом 12 шарнирно связаны три качающихся рычага 13, расположенные под углом 60° друг к другу в горизонтальной плоскости. На нижних концах рычагов 13 на вертикальных осях с возможностью свободного вращения монтированы обкаточные ролики 14. Верхние концы качающихся рычагов 13 подпружинены в горизонтальном направлении таким образом, что они постоянно прижаты к регулировочным болтам. Вследствие этого обкаточные ролики 14 в процессе формования изделия могут поворачиваться вокруг оси вращения качающихся рычагов 13, например, под влиянием упругости стекла в начальный период формования. Регулировочные болты служат для настройки узла формования и обеспечивают перемещение обкаточных роликов в направлении к формуемому изделию на расстояние, обусловленное технологическим процессом.

Вращающиеся горелки 8 служат для разогревания края заготовки, уложенной на форму. Подведение горючей смеси, состоящей из воздуха и высококалорийного газа, к горелкам 8 осуществляется через двухдисковый золотниковый распределитель. Верхний диск 15 распределителя совместно с горелками 8 вращается вокруг оси 16, являющейся в то же время и осью вращения формы - оправки 17. Комплект состоит из девяти горелок, расположенных равномерно но окружности верхнего диска 15 золотникового распределителя, нижний диск 18 которого связан посредством гибких резиновых шлангов с другим золотниковым распределителем аналогичной конструкции, обеспечивающей подачу горючей смеси лишь в течение времени, необходимого для разогрева формуемого края заготовок.

С вращающейся формой-оправкой 17 связано выталкивающее устройство 7. Устройство для снятия готового изделия выполнено в виде монтированных на карусели посредством стоек приемного стола (в схеме не показан), расположенного касательно по отношению к окружности вращения центра оси формующего устройства и снабженного вырезом для опускания выталкивающего устройства. Для сдвигания изделия с приемного стола служит съемная горизонтальная планка 19 монтированная на вертикальном валу 20. Этот вал совершает шесть оборотов за один оборот карусели.

Процесс изготовления чашки Петри, например, с коническими стенками, осуществляется следующим образом (фиг. 2).

Отдельные операции осуществляются в период поворота карусели на определенный угол.

При повороте карусели на угол 10° относительно исходного положения (поз. / фиг. 2) выталкивающее устройство с формой-оправкой 17 опущены вниз, а между оправкой и формующим устройством расположен фиксатор 21, служащий для последующей укладки в него заготовки соосно с оправкой. Последняя в этот момент расположена ниже кромки съемного стола 22.

В положении, соответствующем поз. И, в фиксатор подается заготовка 23. При дальнейшем вращении карусели толкатель 24 поднимает заготовку из фиксатора, и последний отходит в сторону (поз. /// и /V).

В начале подъема заготовки прижимной диск 11 опускается, прижимая заготовку к толкателю 24. Вследствие этого, выведенная из фиксатора заготовка 23 перемепдается при сохранении соосности с оправкой /7. При опускании заготовки на оправку приходят в действие горелки 8, разогревающие края заготовки, улом енной на оправку. Прижимной диск 11 одновременно служит для теплоотвода от средней части заготовки, не подлежащей нагреву во избежание деформаций (поз. V}.

После разогрева краев заготовки до платичного состояния обкаточные ролики 14 опускаются вниз, одновременно вращаясь вокруг своих осей (поз. VI). Предельное положение качающихся рычагов 13 (фиг. 1) посредством регулировочных болтов обеспечивает постоянный зазор между рабочей поверхностью обкаточных роликов при их опускании и боковой поверхностью оправки, равный заданной толщине стенки изделия.

Таким образом, движение обкаточных роликов вниз .обеспечивает вытягивание и обкатывание стенок чашки в соответствии с формой боковой поверхности оправки.

При дальнейшем вращении карусели толкатель 24, нажимной диск // и отформованное застывшее изделие перемещаются вверх (поз. VII. VIII). При подходе к съемному столу 22 толкатель уходит вниз через прорезь стола, а изделие остается на столе (поз. IX). После этого изделие горизонтальной планкой 19 сдвигается с приемного стола, а фиксатор вновь перемещается в исходное положение для приема очередной заготовки.

Описанный цикл совершают и остальные пять комплектов устройства. Таким образом, за время одного оборота карусели изготавливается одна чащка.

Способ формования из стекла чашек Петри и установка, согласно описываемому изобретению, способствует ускорению формования благодаря вращению обкаточных роликов вокруг оправки.

Изобретение может найти применение для массового механизированного производства широко применяющихся в медицине чашек Петрн диаметром более 100 мм.

Предлагаемая установка изготовлена и применена на Клинском стекольном заводе.

П р е д м е т изобретения

Способ формования из стекла чашек Петри и установка для осуществления способа по авторскому свидетельству КУ 109829, отличающийся тем, что, в целях ускорения формования, обкатные ролики вы голнены врап1ающимися вокруг оправки.

ль 140543

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования из стекла чашек Петри и установка для осуществления способа | 1955 |

|

SU109829A1 |

| УСТРОЙСТВО для ВАКУУМНОЙ КАЛИБРОВКИ ТРУБОК | 1970 |

|

SU278057A1 |

| Установка для изготовления стеклянных гнутых трубчатых изделий | 1959 |

|

SU131466A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1972 |

|

SU339513A1 |

| Устройство для изготовления экранов электронно-лучевых трубок | 1975 |

|

SU602480A1 |

| Машина для сварки изделий из стекла | 1979 |

|

SU876559A1 |

| Станок для изготовления шлакобетонных камней и т.п. изделий | 1943 |

|

SU68692A1 |

| Устройство для формования стеклоизделий | 1977 |

|

SU710992A1 |

| Устройство для гибки термопластичных труб | 1983 |

|

SU1123864A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 1982 |

|

SU1077120A1 |

Авторы

Даты

1961-01-01—Публикация

1960-04-11—Подача