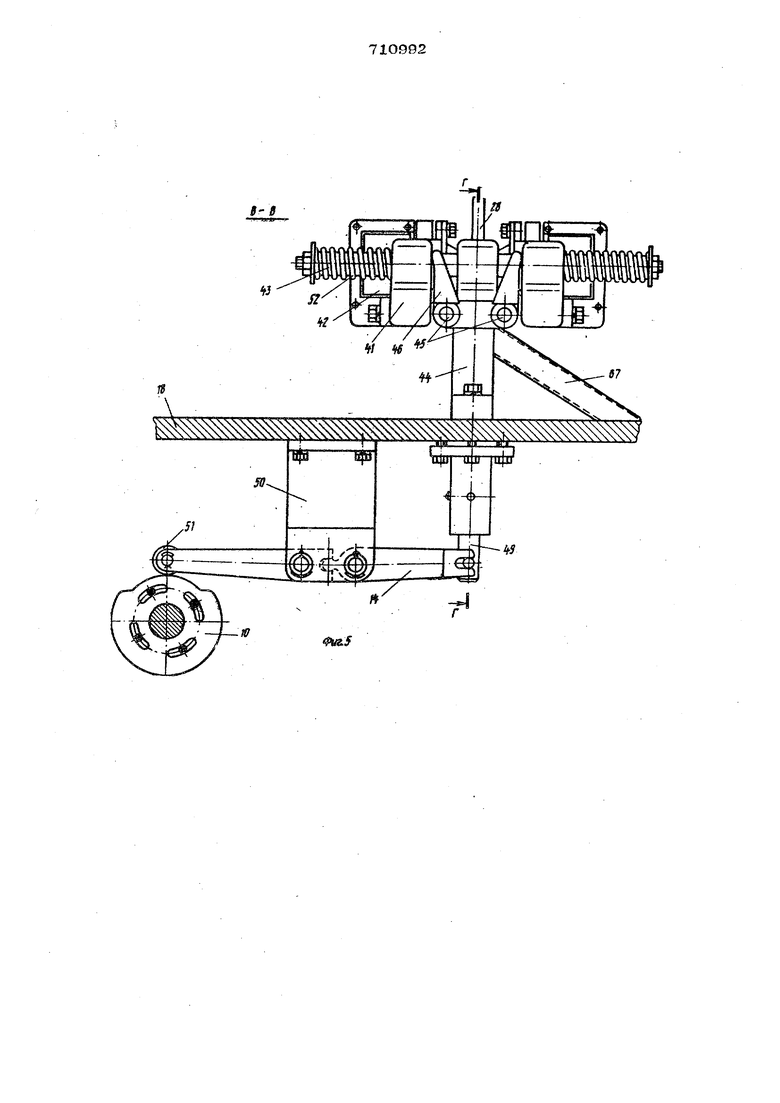

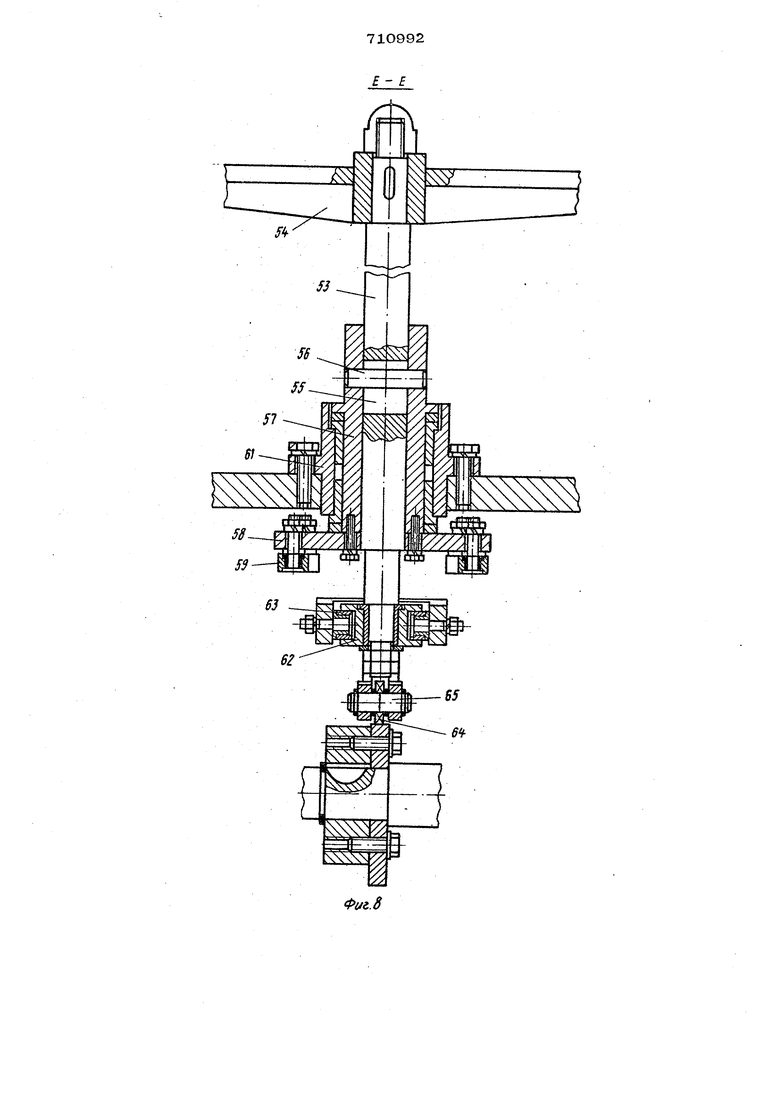

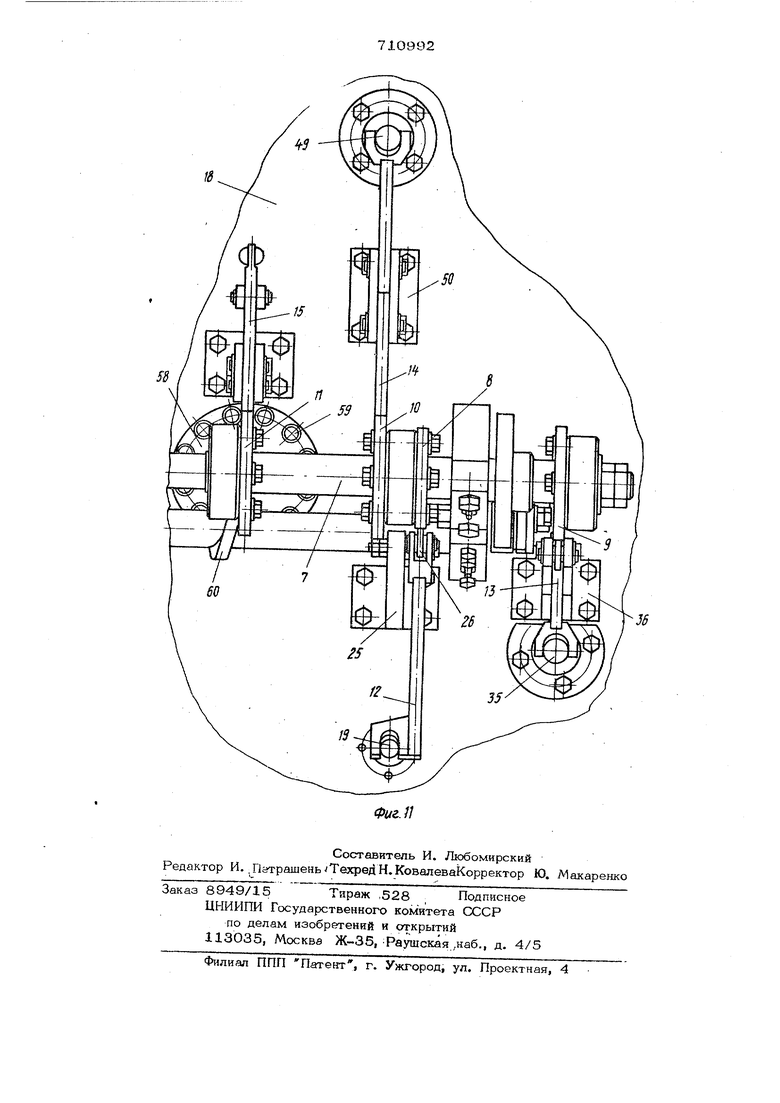

изобретение относится к стекольной промышленности и может быть использовано при производстве ювелирных и других мелких изделий. Известно устройство для изготовлени изделий из дрота, содержащее вращающу ся карусель, привод карусели, механизмы загрузки, выгрузки и формования изделий, приводной и распределительный валы, соединительные рычаги, раму и привод. Данное устройство предназначено только для переформовки конца дрота небольшого диаметра и не может быть использовано для производства мелких стеклоизделий 1. Наиболее близким к изобретению техническим решением является устройство для формования небольших стеклянных изделий типа линз, пуговиц, ювелирных изделий, шариков и т. д. Устройство содержит вращающуюся карусель, несколько съемных пресс-форм расположс нных с определенным интервалом по окружности карусели, позипии загрузки, формования стекла и выгрузки изделия, а также позиции охлаждения и нагрева форм; привод карусели для подачи пресс-форм на позиции загрузки и формовкн несколько устройств подачи стекла, каждое из которых включает механизм загрузки стеклянного стержня, примыкающий к позиции загрузки устройства для нагревания нижних концов стеклянных стержней и для направления стекломассы на позицию загрузки; опоры пресс-форм, в которые устанавливаются нижние части форм, приводной механизм, включающий временное устройство, соединенное с приводом карусели, с устройством для отрезания концов стержней и механизмом загрузки 2. Данное устройство обладает рядом недостатков, которые заключаются в следующем:- в процессе работы пресс-формы проходят за один цикл несколько позиций, на которык они сначала нагреваются, а затем охлаждаются , т.е. тепловой режим их работы характеризуется резкими перепадами температур. Это понижает стойкость и долговечность форм; - кроме того, конструкция форм такова, что изделия, особенно ювелирные (эагспгоБКИ вставок), изготавливаются с облоем или большим припуском под даль нейшую обработку. В этом случае необходимо либо очень точное дозирование при изготовлении мелких изделий, что практически трудно осуществимо, либо обеспечение подачи-порции стекла несколько большей, чем готовое изделие, для обеспечения заполнения пресс-форм, что приводит к образованию облоя на из делии. К недостаткам устройства следует также отнести и то, что для выгрузки отформованных изделий из пресс-форм используются специальные механйзмь, а также то, что оно оснашено большим количе Ьтвом пресс-форм. Целью изобретения является упрощени конструкции и повышение качества стекл изделий. Она достигается тем, что устройство для формования стеклоизделий, содержащее карусель, пресс-формы, механизмы для захвата заготовок, механиз мы подачи заготовок, механизмы отрезк горелки, приводной распределительный ва лик, соединительные рычаги, неподвижную раму и привод, снабжено установлен ными на подвижных кронштейнах электро магнитными вибраторами, каждая пресс- :форма выполнена из разъемных полуматриц с острой кромкой, установленных совместно с якорями электровибраторов на пластинчатых пружинах, закрепленных на подвижных кронштейнах, причем пресс форма установлена на раме, механизмы для захвата заготовок смонтированы на карусели, каншый механизм подачи заготовок выполнен в виде штока, на верхнем конце которого закреплена вилка, взаимодействуюшая с Механизмом для захвата заготовок, в средней части подпружиненный упор, взаимодействующи со стопором, закреш1е,Н1Яым на раме, а нижний KoHeir штока соединен посредством рычага с распределитепьным валико каждый механизм отрезки выполнен в ви де ножей, установленных с возможность качания, а форма из режущих кромок идентична форме кромки нижней части полуматриц. На фиг. 1 изображен общий вид устройства; на фиг. . 2 - вид сверху на ус ройство без карусели; на фиг. 3 - раз- рез А-А,на фиг. 2 на фиг. 4 - разрез Бт-Б повернуто на фиг. 2; на фиг. 5 разрез В-В на фиг. 2; на фиг. 6 - разрез Г-Г на фиг. 5; на фиг. 7 - разрез Д-Д на фиг. 6; на фиг. 8 - разрез Е-Е на фиг 2; на фиг. 9 - вид на фиг. 4j на фиг. 10 - приводной конец распределительного валика, на фцг. 11 - неприводной конец распределительного валика. Устройство для формования стеклоизделий содержит вращающуюся карусель 1 с механизмом 2 для захвата стеклянных стержней, привод 3, механизм 4 подачи и дозирования стекла, механизм 5 для отрезания расплавленной стекломассы от нагретых концов стержней, газовые смесители 6, приводной распределительный валик 7 с кулачками 8,9, 10, 11, соединительные рычаги 12,13, 14, 15, устройства для нагрева (горелки 16) нижних кондов стеклянных стержней, съемные пресс-формы 17, раму 18. . Механизм 4 подачи и дозирования стекла состоит из подвижного в вертикальном направлении штока 19, на верхнем конце которого установлена вилка 20, в средней части - подвижный упор 21 и пружина 22, а в нижней части штифт 23, взаимодействующий с рычагом 12. Рычаг 12 установлен на оси 24,которая закреплена на кронштейне 25.Кронштейн 25 в свою очередь смонтирован на раме 18. Рычаг 12 имеет ролик 26, обкатывающийся покулачку 8. Подвижный упор взаимодействует с регулируемым стопором 27, закрепленным на раме 18. Механизм 5 для отрезания расплавленной стекломассы от нагретых концов стержней 28 состоит из сменных ножей 29, качающихся на осях 30 вместе с кронштейнами 31 под действием пружин 32. На кронштейнах 31 имеются упорные винты 33, давящие под действием пружин 32 на пяту 34, закрепленную на верхнем конце штока 35. Шток 35 связан с рычагом 13, шарнирно помещенным на кронштейне 36 и взаимодействующим с кулачком 9 через ролик. Съемные пресс-формы 17 выполнены в виде пары смыкающи.хся полуматриц 37 и 38, смонтированных на якорях 39 и вместе с ними на- пластинчатых пружинах 40. Пружины 40 крепятся к подвижным кронштейнам 41, накоторых установлены и электромагниты 42. Кронштейны 41 посажены на направляющие колонки 43, запрессованные в корпус 44,который неподвижно закреплен на раме 18. На корпусе 44 имеются оси 45,толкатели 46 и упоры 47. Упоры 47 поджаты к пяте 48, закрепленной на штоке 49. Шток 49 взаимодействует с ломающимся рычагом 14, шарнирно закрепленном на кронштейне 5О и имеющем ролик 51 поджатый к кулачку Ю. На колонках 43 установлены пружины 52.. Карусель 1 состоит из центрального вертикального вала 53, на верхнем конце которого помещен кронштейн 54, несущий устройства 2 для захвата стеклян ных стержней 28. Вал 53 с пазом 55 насажен на штифт 56 во втулку 57, к которой прикреплен диск 58 с роликами 59, взаимодействующий с пространствен ным кулачком 6О. Втулка 57 установле на в стакане 61. На нижнем конце вала 53 имеется втулка 62, в кольцевой паз которой заведены ролики 63, смонтированные на рычаге 15. Рьиаг 15 снабжен подшипником 64, посаженным на ось 65 и взаимодействующим с кулачком 11. Пространственный кулачок 6О связан с валиком 7, а тот посредством цепной передачи 66 с приводом 3... Под корпусом 44 установлен приемный лоток 67 для готовых изделий 68, а под ножами 29 - приемный лоток 69 для излишков стекломассы. Работа устройства осуществляется следующим образом. Зажигают горелки 16 - для нагрева установленные на всех позициях, кроме позиций формованиями с помощью смесителей 6 выводят на рабочий режим. Затем в механизм 2 для захвата на по- ЗИЦИ51Х дозирования вставляют стеклянные стержни и через некоторое время включают привод 3. При повороте карусели 1 на один шаг, вставляют следующий стержень и т.д. до полной загрузки. С позиций дозирования стержни попадают на позиции обрезки конца стеклянного стержня. После перехода на эту позицию карусель 1 опускается вниз и происходит разогрев нижнего конца стер ня 28 в течение некоторого времени. Затем кулачок 9 через ролик 70 взаимодействует с рычагом 13, который опускает вниз шток 35, и упорные винты 33 поджатые к пяте 34, позволяют повернуться кронштейнам 31. Таким образом ножи 29 устройства для отрезания, пово 7 2f, рачиваясь вокруг осей 30, под действием пружин 32 смыкаются и отрезают излишек стекломассы. При этом нижний конец отрезанного стержня 28 приобретает форму, повторяющую нижний край острых кромок полуматриц 37 и 38. Это сделано с той целью, чтобы при формовании стеклоизделия излишек стекла/уходил из зоны формования вверх и стороны, и не попадал в приемный лоток 67. Отрезанный излишек стекла попадает в приемный лоток 69. После смыкания ножей 29 кулачок 11 наезжает своим выступом на подшипник 64, который вместе с рычагом 15 через ролики 63 и втулку 62 поднимает вверх вал 53, а с ним и карусель 1 со стерл нями 28. Стержни выводятся из зоны обрезки. По истечении некоторого времени карусель 1 посредством пространственного кулачка 60 через диск 58 с роликами 59 поворачивается на один шаг. После остановки карусели 1 ролик 51 попадает во впадину кулачка 1О, в результате чего рычаг 14 поворачивается и происходит опускание вниз вертикального вала 53, т.к. пружины 52, установленные на колонках 43, сдвигают кронштейны 41, которые в свою очередь давят на толкатели 46, жестко связанные с упорами 47, поджимаемыми к пяте 48. Полуматрицы 37 и 38 смонтированы на кронштейнах 41, nosTONty при сдвигании эти.х кронштейнов полуматрицы смыкаются, отсекая от конца стеклянного стержня 28 порцию стекломассы, необходимую для формования изделия. Излишек стекла вьщавливает- ся наружу образованной сомкнутыми полуматрицами 37 и 38 формующей полости. Наличие TOHKRX острых кромок на линии стыка формующи.х поверхностей полу матриц, а также колебание этих полуматриц под действием электромагнитов 42 вместе с якорями-39, позволяет обрезать образовавшийся излишек стекла и его от формуемого изделия. Формующие полуматрицы 37 и 38 некоторое время находятся в сомкнутом со- СТОЯНИИ, после чего непрерывно вращающийся кулачок 1О давит своим выступом на ролик 51. Ролик 51 установлен на ломающемся рычаге 14, поэтому рычаг, поворачиваясь, поднимает вверх всртикальный вал 53. В результате кронштейны 41 раздвигаются, размыкая полуматрицы 37 я 38, Так как разъем полу матриц расположен вертикально, то при R разведении отформованное изделие 68 выггадает в приемный лоток 67, Отделению изделия 68 от поверхности полуматриц 37 и 38 способствует то, что полуматри цы постоянно колеблются. После того, как отформованное изделие 68 вьтадает в приемный лоток 67, карусель 1 снова поворачивается на оди стеклянные стержни попадают на позицию дозирования. После остановки карусели 1 происходит ее опускание в нижнее положение. Зйтем кулачок 8 взаимодействует своим выступом с роликом 26 и поднимает вверх длинный конец рычага 12, которы в свою очередь поднимает вверх шток 19. Шток 19 перемещается вместе с вилкой 20 и поджимаемым пружиной 22 упором 21. Упор 21 движется до соприкосновения со стопором 27, после чего движение прекращает. Вилка 20, продолжая .подниматься вверх, в крайнем положении взаимодействует с устройством для захвата 2 стержня 28j который при этом освобождается и под действием собственного веса падает вертикально вниз на упор 21, который занимает стро го определенное положение. Таким образом происходит дозировани Через некоторое время щток 19 начинае двигаться вниз. При этом вилка 20 осво бождает устройство 2, которое зажимает стержень 28. В процессе дальнейшего опускания упор 21 отжимается от остан ва 27 и занимает крайнее нижнее положение. На этом заканчивается один полный цикл формования, соверщающийся за полоборота карусели. Формула изобретения Устройство для формования стё1 лоизделий, содержащее карусель, пресс-формы, механизмы для захвата заготовок, механизмы подачи заготовок, механизмы отрезки, горелки, приводной распределительный валик, соединительные рычаги, раму и привод, отличающееся тем, что, с целью упрощения конструкции и.повыщения качества стеклоизделий, оно снабжено yctaнoвлeнными на подвижных кронщтейнах электромагнитными вибраторами, каждая пресс-форма выполнена из разъемных полуматриц с острой кромкой, установленных совместно с якорями элек- гровибраторов на пластинчатых пружинах, закрепленных на подвижных кронштейнах, причем пресс-форма установлена на раме, механизмы для захвата заготовок смонтировань на карусели, каждый механизм подачи заготовок выполнен в виде штока, на верхнем конце которого закреплена вилка, взаимодействующая с механизмом для захвата заготовок, в средней части подпружиненный упор, взаимодействующий со стопором, закрепленным на раме, а нижний конец щтока соединен посредством рычага с распределительным валиком, каждый механисзм отрезки выполнен в виде ножей, установленных с воаможностью качания, а форма их режущи.х кромок идентична форме кромки -нижней части полуматриц. Источники информации, принятые во внимание при экспертизе 1.-Патент 2.876.591, кл. 65-271, опублик. 1959. 2. Патент США № 3.86О.4О8, кл. 65-174, опублик. 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для заливки стеклоизоляции в цоколь | 1987 |

|

SU1511786A1 |

| Устройство для дозировки стеклянной изоляции цоколей источников света | 1989 |

|

SU1624563A1 |

| Устройство для изготовления экранов электронно-лучевых трубок | 1975 |

|

SU602480A1 |

| Устройство для сборки цоколей нормальных осветительных ламп | 1980 |

|

SU974462A1 |

| Установка для центробежного формования полых стеклоизделий | 1986 |

|

SU1357367A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СТЕКЛОМАССЫ | 1991 |

|

RU2031088C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ | 2015 |

|

RU2592317C1 |

| ВСЕСОЮЗНАЯ1,,j_[,,, _г^ . .,.,,..-J...^^..^ __ 16>&Kj..;»;o гвг^з. iv'BA | 1973 |

|

SU373264A1 |

| УСТАНОВКА ДЛЯ ЦЕНТРОБЕЖНОГО ФОРМОВАНИЯ СТЕКЛОИЗДЕЛИЙ | 1972 |

|

SU358831A1 |

| Установка для центробежного формования стеклоизделий | 1975 |

|

SU585129A1 |

-IS

и

6В в - в Фи&. повернуто

г-г

33

%

/г.7

710992

Вид Ж

М

иг.10

Авторы

Даты

1980-01-25—Публикация

1977-09-19—Подача