4

О

сд со

О

Изобретение относится к порошковой ме- га:|;1ургии, в частности к способам получения спеченных постоянных магнитов на основе системы Fe - Ni-At, и может быть использовано в приборостроении для изготовления постоянных магнитов для электродинамических устройств, микроэ;1ектродв1 гателей и гих приборов.

Целью изобретения является унрощепис

технологического процесса за счет повьипс1ИЯ уплотняемости шихты и интенсификации

процесса спекания при пониженной тем 1ературе.

Изобретение основано на экспериментально установленной возможности повыПК НИЯ уплотняемости ПОрО 11КОВОЙ П1ИХТЫ и

11нтсм1сифицирования спекания при понижеп- П1з1х температурах при введении в шихту алюмипия и меди в виде порошка лигатуры А -(.и с содержанием меди 20-25 мае.%. Экспериментально показано, что наиболее це.чесообразно введение .нпатуры .1- Си в виде распыле1П10го порошка дис 1ерсноет1)1О менее 63 мкм. lloBbiHieiine уп.ютпяемости 1;| ,ты и пптенспфикаппя процесса епекаппя i ) ;и1.|.-|яст снизить давление прессоваипя и iсмпс-ратуру епекапия и тем самым упростить 1ч Хм(). 1О1 ический процесс без ухудше- ппя ма|-нит11ых характеристик получаемых

МШ ППТОВ.

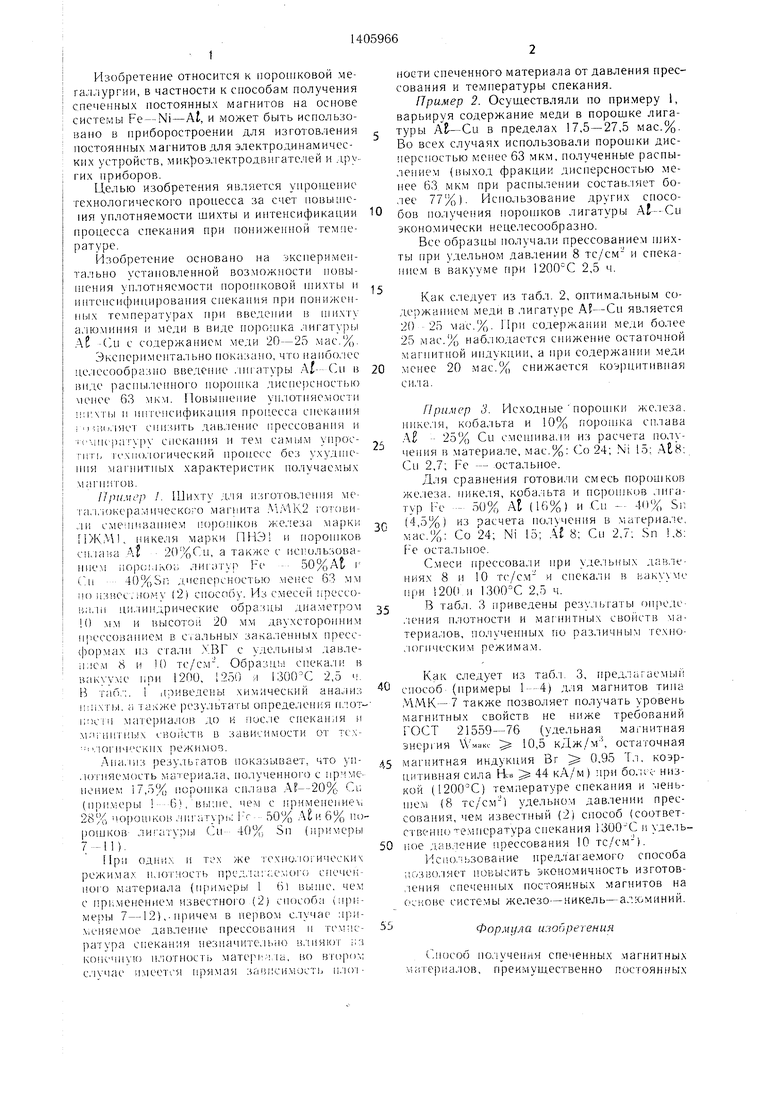

Пример I. Шихту для изл отовленпя ме- таллокерамического магнита .MK2 i-отови- ,:in смешиванием поро нков железа марки ИЖЛИ, никеля мар Ки и порошков силаиа А 2()%Си, а также с нсгользова- пием 11Ор(;мко;;, лигатур Ре -- 50%At i (Л1 4()%Sr; дисперсностью менее 63 мм по извес.иоиу (2) способу. Из CMeceii нрессо- р,алп п. 1индрическпе образцы диаметром () мм и BbicoTOii 20 мм двухсторонним ()ва1п- е.м в стальных зака,тенных пресс- ()0|)мах пз сталп ХВГ с уделыпз1м давле- ii:iCM 8 н 1() тс/ем. Образцы спека;и в вакууме при 1200, 1250 я 2,5 Ч- В табл. 1 цриведены .химический анализ ;iiXTbi. ;i также резу:1ьтаты опреде;1ен1-;я гг ютi;; CMi материалов до и noc. ie спекания и МП нп 1 пы; rBOiicTB в зависимости от тсх- ,101 ич скнх ре/ки.моз.

А на. из результатов показывает, что уи- .юч ияемость материала, нолученного с iip-iMe- нением 17,5% норон1ка сплава Си (примеры - 6), , чем с ирименеииех, 28% по)01пк()в лигатурь: Гг - 50% At и 6% поЫ1 (примеры

рошков- лигатуры Сдг 40% 7 --11).

Ири одних и тех же тсхнсл югичоских режимах плоч-мость нр сдла ,()го спечен- иого материала (примерь 1 6) вь ше. чех; с прг.менепием известного (2) сиособа (при- ме)ы 7-12),.причем в первом случае ;ipn- ,еняемое давление прессования и темпе- ратура спекания незначительно в/шяют i;3 конечную плотност1 матери.чла, во второ-,; случае имеется прямая зависимость n.io i

ноети спеченного материала от давления прессования и температуры спекания.

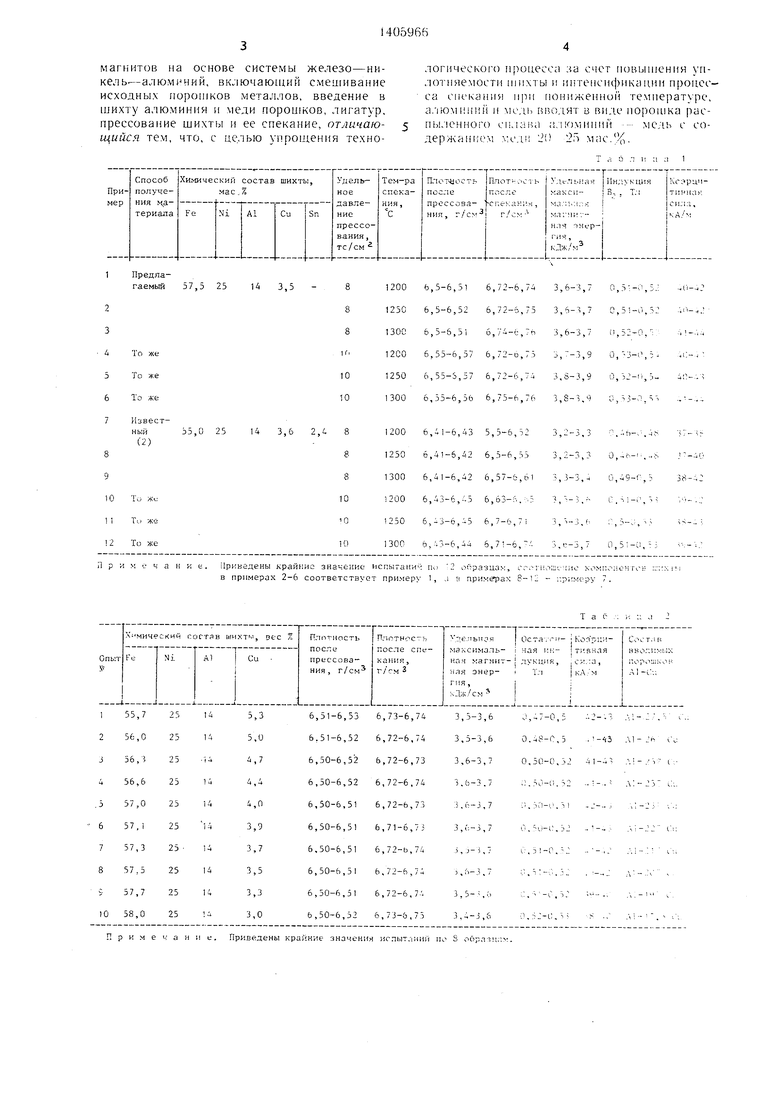

Пример 2. Осуществляли по примеру 1, варьируя содержание меди в порошке лигатуры ХЕ-Си в пределах 17,5-27,5 мас.%. Во всех случаях использовали порошки дис- 1ерсиостью менее 63 мкм, полученные расны- лепием (выход фракции дисперсностью ме- пее 63 мкм при распылепии состав.ляет более 77%). ИспОоШзовапие других способов получе1 ия пороп1ков лигатуры Al--Cu эконо.мически нецелесообразно.

Все образцы получали прессованием ты при удельно.м давлении 8 тс/см и спека- ппе.м в вакууме при 1200°С 2,5 ч.

,,, „

Как следует из таол. 2, оптимальным содержа|плем меди в лигатуре является 20 -25 мас.%. ри содержании меди более 25 мае.% наблюдается снижение остаточной магнитной иидукции, а ири содержании меди менее 20 мас.% снижается коэрцитивная с ил а.

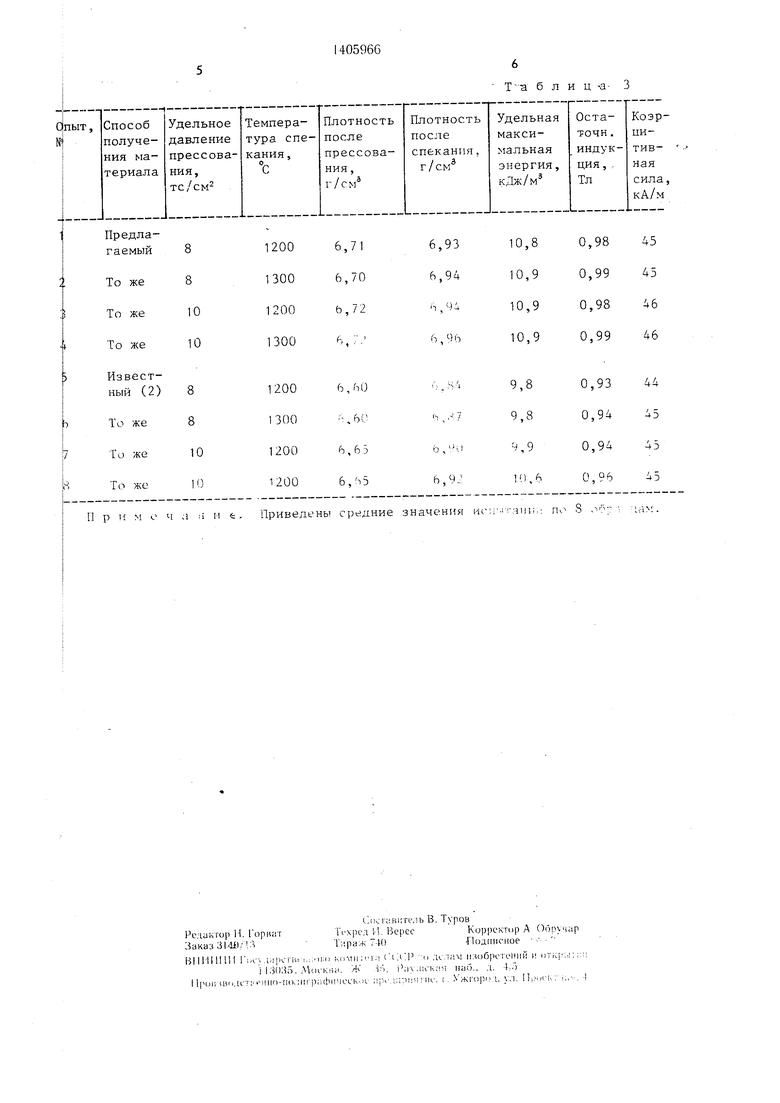

Пример 3. Исходные пороппчи . никеля, кобальта и 10% riOpoиJкa сплава .А - 25% Си смеип вали из расчета получения в материале, мас.%: (о 24; Ni 15; At8; Си 2,7; Р - остальное.

Для сравнения готовили смесь порошков же.теза. пикеля, коба.тьта и порошков лпга- тур Ре - 50% At (16%) и Сп -- 40% Sn

(4,0%) из расчета получепия в материале. мае.%: Со 24; Ni 15; .i 8; Си 2,7; Sn 1,8; е оста.тьное.

Смеси |1рессова; И ири уде.чьных давлениях 8 и 10 ТС/СМ и спекали в вакууме при 120( и 13()0°С 2,5 ч.

В табл. 3 приведены резу;1ьгаты оирсде. .ения плотности и маг итньгх свойств материалов, полученных по различным технологическим режимам.

Как следует из таб.т 3, предлагаемый способ (примеры 1-4) для магнитов типа ММК-7 также позволяет получать уровень магпитных свойств не ниже требований ГОСТ 21559-76 (удельная магнитная энер1ия макс 10,5 к71ж/м , остаточная магнитная индукция Вг 0,95 Тл, коэрцитивная сила Нм 44 кА/м) при боле.;- низкой (1200 С) температуре епекапия и мепь- п1ем (8 ТС/СМ) удельном давлении прессования, чем известный (2) способ (соответственно температура спекания и удель- lioe давление прессования 10 тс/см-).

Испо.тьзовапие предлагаемого способа ; ,оз |Юляет повысить экономичность изготов- ,1ения епечеппых постоянных магнитов на с;;. системы железо-никель-алюминий.

Формула изобретения

Способ получепия спеченных магнитных матер , преимущественно постоянных

магнитов на основе системы железо-ни- кель--алюминий, включаю ций смешивание исходных порошков металлов, введение в шихту алюминия и меди порошков, лигатур, прессование шихты и ее спекание, отличаю- щийся тем, что, с целью упрощения технологическо|ч) ii)onecca за счет повьинения уп- лотняемости шихты и интенсификации процесса спекания при пониженной температуре, а, 1ЮМ1пп Й н Mc.ib г подят в Bii. ie порошка рас- пьк 1енног() сплаш алюминий -- медь с содержанием ул Д11 JO 2п мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАГНИТНЫХ МАТЕРИАЛОВ СИСТЕМ ЖЕЛЕЗО-АЛЮМИНИЙ-НИКЕЛЬ И ЖЕЛЕЗО-АЛЮМИНИЙ-НИКЕЛЬ-КОБАЛЬТ | 1990 |

|

RU2022707C1 |

| МАТЕРИАЛ ДЛЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174261C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОЭРЦИТИВНЫХ МАГНИТОВ ИЗ СПЛАВОВ НА ОСНОВЕ Nd-Fe-B | 2016 |

|

RU2642508C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ЖЕЛЕЗНОЙ ОСНОВЕ (ЕГО ВАРИАНТЫ) | 2006 |

|

RU2327548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ЖЕЛЕЗНОЙ ОСНОВЕ (ЕГО ВАРИАНТЫ) | 2006 |

|

RU2327547C1 |

| Спечённый магнит и способы его получения | 2013 |

|

RU2629124C9 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО СПЕЧЕННОГО МАТЕРИАЛА | 1992 |

|

RU2031177C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛИФОТХОДОВ ОТ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ | 1996 |

|

RU2111833C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2010 |

|

RU2444418C1 |

Изобретение относится к получению спеченных постоянных .магнитов системы Fe--Ni .t и может быть иснользовано в приборостроении. С 11,е,1ью упронюния технс- логического процесса но.чучепня мшчпггои при приготовлении шихты ;1.1юмини11 и медь вводят в виде распыленного noponiKa .-щга- туры .ЛЕ-Си с содержанием медн 20 - 25 мас.%. Упрон.1,енне технологи ;ioc- тигается за счет повышения уилотняс- мости Н1ИХТЫ и интенсификации процесса спекания. При иснользованни удельного давления 8 тс/см и температуры спекания 1200°С получены спеченные ностоянные магниты тина ММК 2. 3. M.NAK 7 с уровнем магнитных характеристик, соответствующим техническим требованиям (напрнмер, для снлава M. 7 остаточная индукция (.98 Тл, коэрцитивная сила 45-46 к./м. удельная максимальная энергия fO.8- lO,9 кДжлг). 3 таб. г со сл с:

Предла- гаемьй

То х(е

То же То же

Известный (2)

57,5 25 1А 3,5

35,0 25

14 3,6 2,4

812006,5-6,516,72-6,74

812506,5-6,526,72-6,75

813006,5-6,516,74-fc,7o

If 12006,55-6,576,72-0,75

1012506,55-3,576,72-6,74

1013006,55-6,566,75-6,76

812006,41-6,435,5-6,S2

812506,41-6,426,5-6,55

813006,41-6,426,57-6,61

1012006,43-6,456,63-ft, 5

Оi2506,3-6,i56,7-6,7i

1013006,-.3-6,446,71-6,- П p и

H к e. Ирикедены крайние значение испытанич no . в примерах 2-6 соответствует примеру 1, j

б л и ц -a- 3

| Lemaire Н | |||

| Sintered magnetically hard materials: present and future | |||

| - Powder Metallurgy, 1982, 25, N 3, pp | |||

| Прибор для запора стрелок | 1921 |

|

SU167A1 |

| Способ получения спеченных магнитных материалов | 1972 |

|

SU466949A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-06-30—Публикация

1986-05-14—Подача