О Од

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинации животных жиров | 1988 |

|

SU1604837A2 |

| Способ рафинации животных жиров и растительных масел | 1986 |

|

SU1439118A1 |

| Способ получения ланолина | 1989 |

|

SU1723106A1 |

| Способ переработки хлопковых соапстоков | 1982 |

|

SU1116050A1 |

| Способ получения твердого хозяйственного мыла из жиросодержащих кожевенных отходов | 1990 |

|

SU1694640A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАНОЛИНА | 1991 |

|

RU2025478C1 |

| СПОСОБ РАФИНАЦИИ ПОДСОЛНЕЧНОГО МАСЛА | 2008 |

|

RU2377280C1 |

| Способ получения реагентов для промывочных жидкостей | 1978 |

|

SU773049A1 |

| Способ получения корма из отходов кожевенного производства | 1980 |

|

SU971223A1 |

| Способ получения белковой основы микробиологических питательных сред | 1989 |

|

SU1747480A1 |

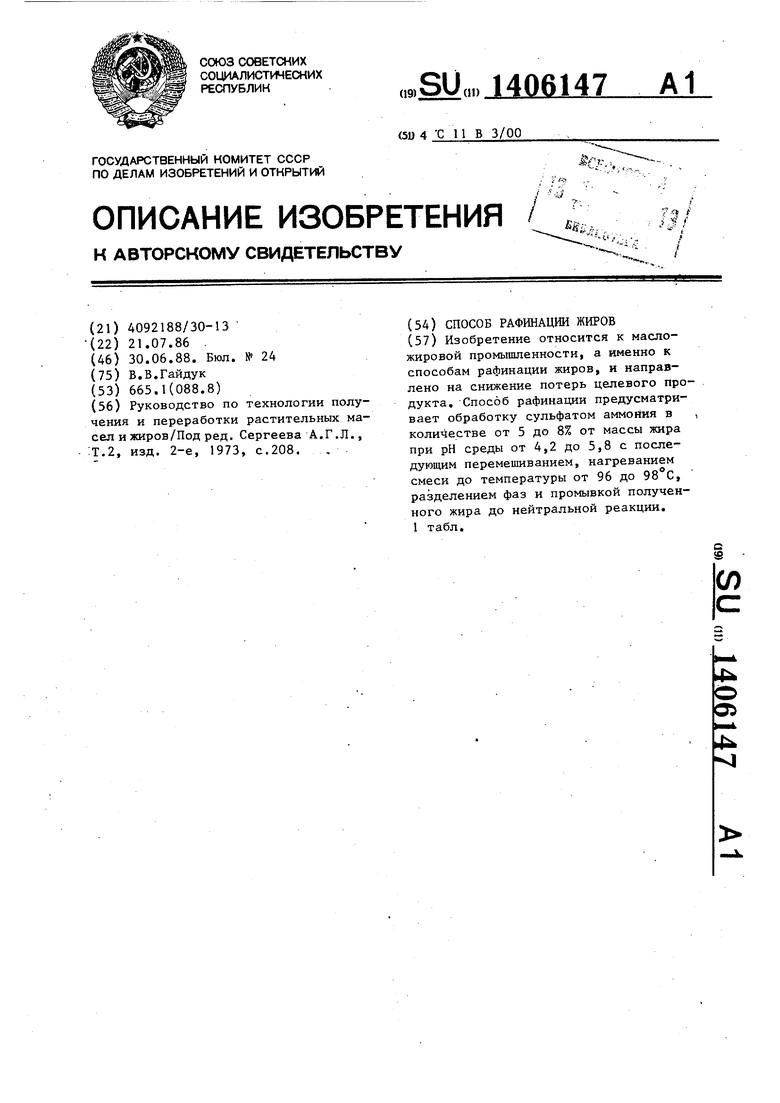

Изобретение относится к масло- жировой промышленности, а именно к способам рафинации жиров, и направлено на снижение потерь целевого продукта. Способ рафинации предусматривает обработку сульфатом аммония в , коли 4естве от 5 до 8% от массы жира при рН среды от 4,2 до 5,8 с последующим перемешиванием, нагреванием смеси до температуры от 96 до 98 С, разделением фаз и промывкой полученного жира до нейтральной реакции. 1 табл.

4 1

Изобретение относится к масложиро вой промышленности и касается способов рафинации жиров.

Целью изобретения является снижение потерь целевого продукта.

Способ осуществляют следующим образом.

Исходный жир из отходов производства обрабатывают сульфатом аммония в количестве 5-8% от массы жира при рН среды 4,2-5,8, смесь перемешивают нагревают до 96-98°С, разделяют жидкую и твердые фазы и промьшают полу- ченньш жир до нейтральной реакции. Сульфат аммония, как электролит, изменяет поверхностное натяжение-на границе раздела фаз, снижает эмульгирующее действие мыл и веществ белковой природы и разрушает пограничный слой мыльной мисцеллы, способствуя выделению рафинированного жира. При сильном загрязнении исходного жира веществами белковой природы (клеем, желатином, белковым гидроли- затом) сульфат аммония применяется при рН среды 4,2-5,8, создаваемой за счет добавления серной кислоты. В этих условиях обеспечивается полное разрушение белковой эмульсии и предупреждение ее увеличения в рафинированном жире. При выходе за нижние пределы оптимального количества сульфата аммойия, температуры процесса и величины рН среды выше 5,8 выход жира резко падает из-за снижения действия сульфата аммония как электролита, и при выходе за верхние пределы параметров дополнительного извлечения жира не происходит, а его качество ухудшается за счет увеличения кислотного числа.

Пример 1, 500 г чистого омыленного животного жира из отходов производства с содержанием 62,3% жира, 20,4% мелкодисперсных взвешенных и растворимых органических веществ белковой природы и 17,3% воды обрабатывают 40, г сульфата аммония (8% от массы жира), растворенного в 80 г воды, В смесь добавляют 0,4% от массы жира концентрированной серной кислоты для обеспечения рН среды 4,2. Затем смесь перемешивают и нагревают до 96°С, через 30 мин отстаивания смесь разделяется на верхний слой рафинированного жира, средний слой мелкодисперсных взвешенных и растворимы в воде белков веществ и нижний слой

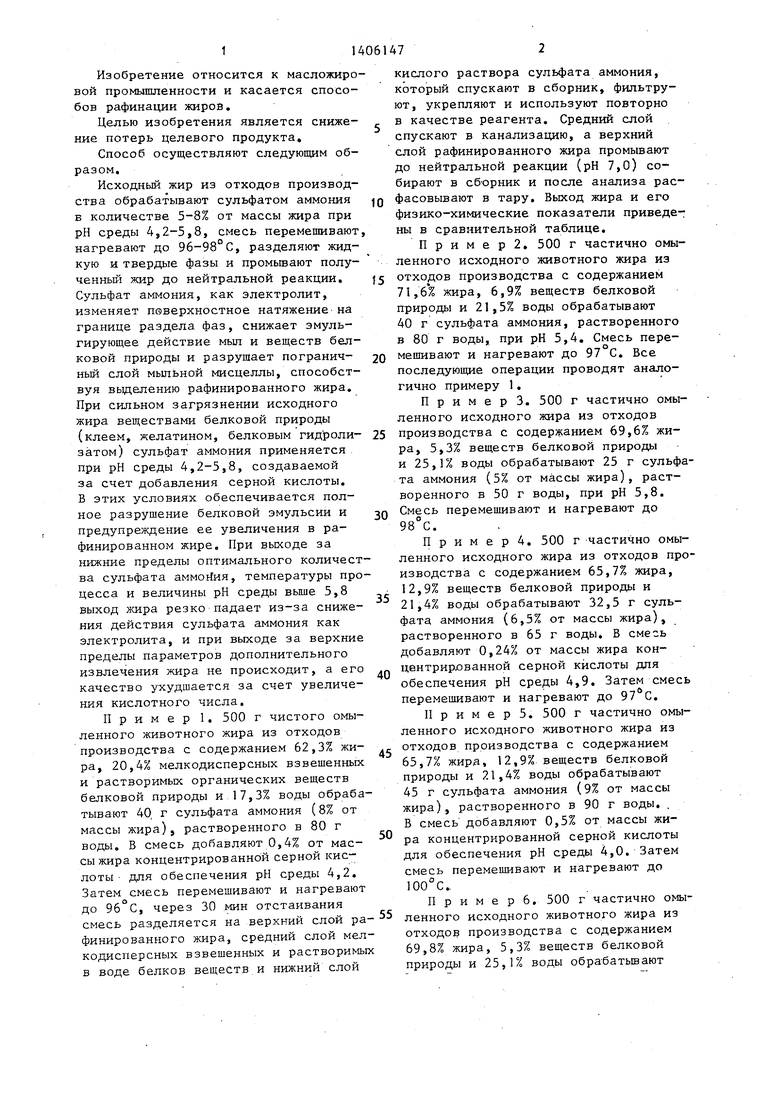

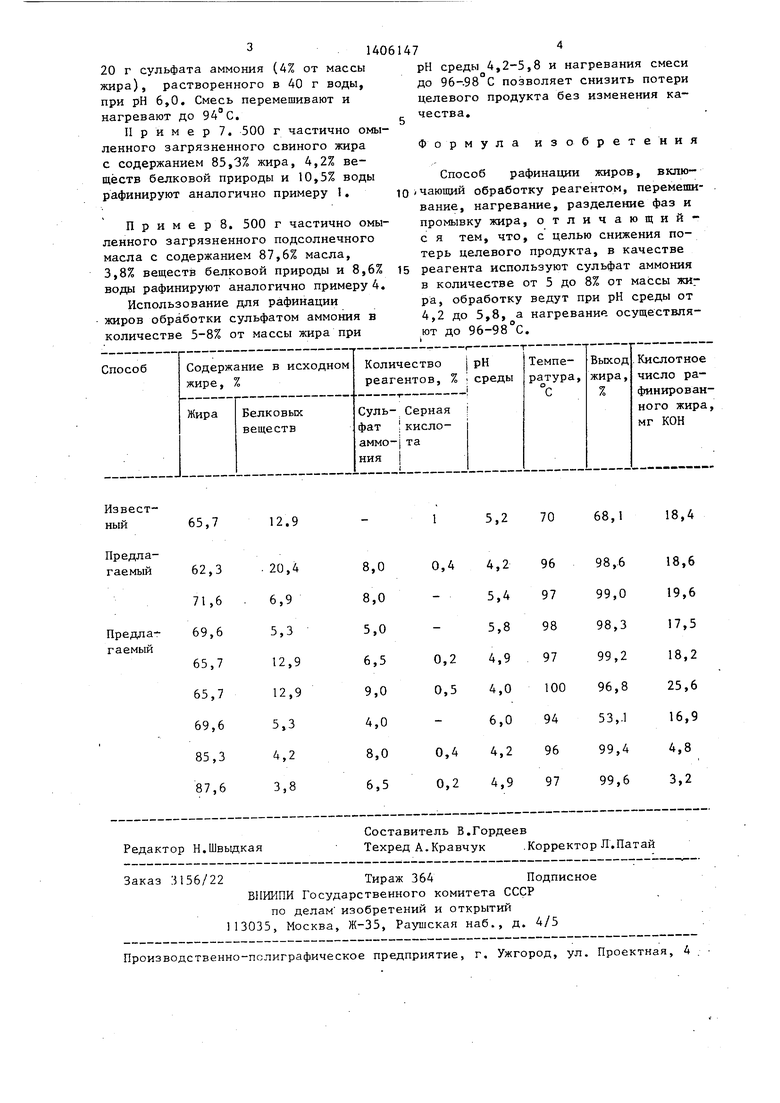

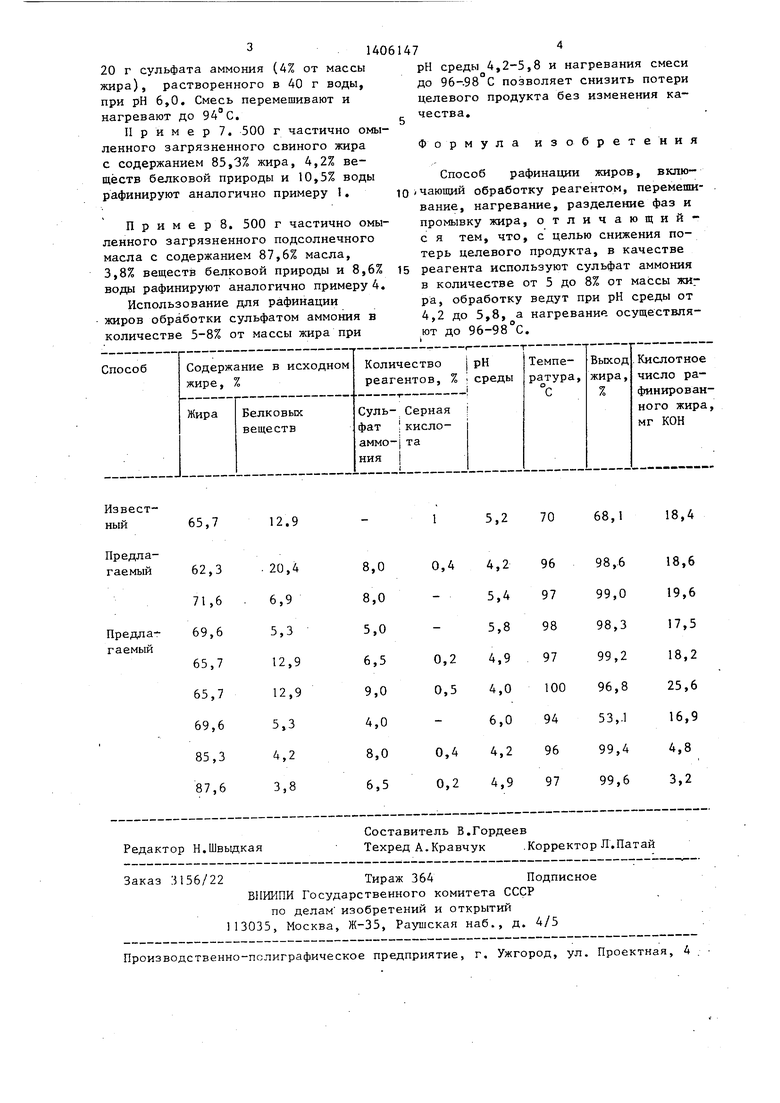

кислого раствора сульфата аммония, который спускают в сборник, фильтруют, укрепляют и используют повторно в качестве реагента. Средний слой спускают в канализацию, а верхний слой рафинированного жира промывают до нейтральной реакции (рН 7,0) собирают в сб орник и после анализа расQ фасовывают в тару. Выход жира и его физико-химические показатели приведены в сравнительной таблице,

Пример2. 500 г частично омыленного исходного животного жира из

5 отходов производства с содержанием 71,6% жира, 6,9% веществ белковой природы и 21,5% воды обрабатывают 40 г сульфата аммония, растворенного в ВО г воды, при рН 5,4. Смесь пере0 мешивают и нагревают до 97 С. Все последующие операции проводят аналогично примеру 1.

Пример 3. 500 г частично омыленного исходного жира из отходов

5 производства с содержанием 69,6% жира, 5,3% веществ белковой природы и 25,1% воды обрабатывают 25 г сульфата аммония (5% от массы жира), растворенного в 50 г воды, при рН 5,8,

Q Смесь перемешивают и нагревают до 98°С.

Пример4. 500 г частично омыленного исходного жира из отходов производства с содержанием 65,7% жира, 12,9% веществ белковой природы и 21,4% воды обрабатывают 32,5 г сульфата аммония (6,5% от массы жира), растворенного в 65 г воды. В смесь добавляют 0,24% от массы жира кон- центриряванной серной кислоты для обеспечения рН среды 4,9. Затем смесь перемешивают и нагревают до 97 С.

11ример5. 500 г частично омыленного исходного животного жира из отходов Производства с содержанием 65,7% жира, 12,9% веществ белковой природы и 21,4% воды обрабатывают 45 г сульфата аммония (9% от массы жира), растворенного в 90 г воды. . В смесь добавляют 0,5% от массы жира концентрированной серной кислоты для обеспечения рН среды 4,0, Затем смесь перемешивают и нагревают до 100°С,.

П р и м е р 6. 500 г частично омы5 ленного исходного животного жира из отходов производства с содержанием 69,8% жира, 5,3% веществ белковой природы и 25,1% воды обрабатьюают

5

0

5

0

1406147

20 г сульфата аммония (4% от массы рН среды 4,2-5,8 и нагревания смеси жира), растворенного в 40 г воды, до 96-.98 С позволяет снизить потери при рН 6,0, Смесь перемешивают и целевого продукта без изменения ка- нагревают до 94°С.

чества.

Пример 7. 500 г частично омыленного загрязненного свиного жира с содержанием 85,3% жира, 4,2% веществ белковой природы и 10,5% воды рафинируют аналогично примеру 1.

Формула изобретения

Способ рафинации жиров, вклю- 10 Чающий обработку реагентом, перемешивание, нагревание, разделение фаз и

П р и м е р 8. 500 г частично омы- промывку жира, отличающий- ленного загрязненного подсолнечного с я тем, что, с целью снижения по- масла с содержанием 87,6% масла, терь целевого продукта, в качестве 3,8% веществ белковой природы и 8,6% 15 реагента используют сульфат аммония воды рафинируют аналогично примеру 4. в количестве от 5 до 8% от массы жиг

Использование для рафинации ра, обработку ведут при рН среды от жиров обработки сульфатом аммония в 4,2 до 5,8,а нагревание осуществля- количестве 5-8% от массы жира при ют до 96-98 С.

рН среды до 96-.98 целевого

чества.

Формула изобретения

Авторы

Даты

1988-06-30—Публикация

1986-07-21—Подача