4;iik о а

О5

1

Изобретение относится к цветной металлургии и может быть использова но при получении черновой меди из сульфидного сырья.

Целью изобретения является повышение извлечения меди и снижение энергозатрат.

Способ осуществляется следующим образом.

Сульфидный медный концентрат, содержащий, %: медь 13,4, железо 24,1 сера 36 и кремнезем 5, обжигают в пчи кипящего слоя до остаточного содержания серы не более 10%. Получен ньй огарок направляют на восстановительную электрогшавку. Для опшакова ния железа в шихту вводят сплав, сотоящий из основных и кислых оксидов с модулем основности 2-3,5 в количе стве 20-50% от количества железа в огарке, В качестве комплексного флюса используют шлаки производства ферохрома.

Сзщность предложенного способа заключается в том, что при плавке огарка оксиды железа взаимодействую с основным и кислым фпюсом и образу феррит кальция и файялит, в которых растворимость меди незначительная. Оксиды меди и цинка при плавке восстанавливаются: цинк возгоняется в газовую фазу и затем улавливается п очистке газов, а медь остается в раплаве. Медь и шпак расслаиваются по действием гравитационных сил за сче большой разницы в плотностях. Феррит кальция, образующийся в процесс плавки, снижает вязкость шлака, что способствует улучшению условий ко- алесденции капель восстановленной меди. Кроме того, наличие в флюсе СаО способствует ускорению разрушения ферритов и силикатов меди и цинка, имеющихся в огарке,

2ZnSi03 + 2СаО + С 2Zn +, + 2CaSiO, + СО

jj т

Cuj,Fe04 + 2СаО 2Си + Ca2Fe04 + -ь СОг

Шлак феррохромного производств представлен в основном двухкальцие- вым силикатом (Ca2Si04) и свободным оксидом кальция, который при взаимодействии с оксидом железа огарка образует феррит кальция и файялит:

FejO + + +

Свободный оксид кальция связывае остаточную серу, имеющуюся в огарке

2CUgS 00

+-2СаО + С 4Си + 2CaS

+

Таким образом, в процессе плавки происходит выделение меди и частичное ее рафинирование от серы и железа. Использование сплава оксидов с модулем основности менее 2 не обесп - чивает достижения низкого содержания железа в меди и меди в отвальном шлаке в связи с тем, что в нем практически отсутствует свободный оксид кальция. Использование сплава с модулем основности более 3,5 нецелесообразно, так как он не способствует дальнейшему снижению содержания железа в меди и меди в получаемых шлаках.

Расход сплава менее 20% от количества шлакуемого железа не обеспечивает высокого извлечения меди. Расход его более 50% нерационален, так как без значительного улучшения качества черновой меди увеличиваются потери меди за счет увеличения количества отвального шлака.

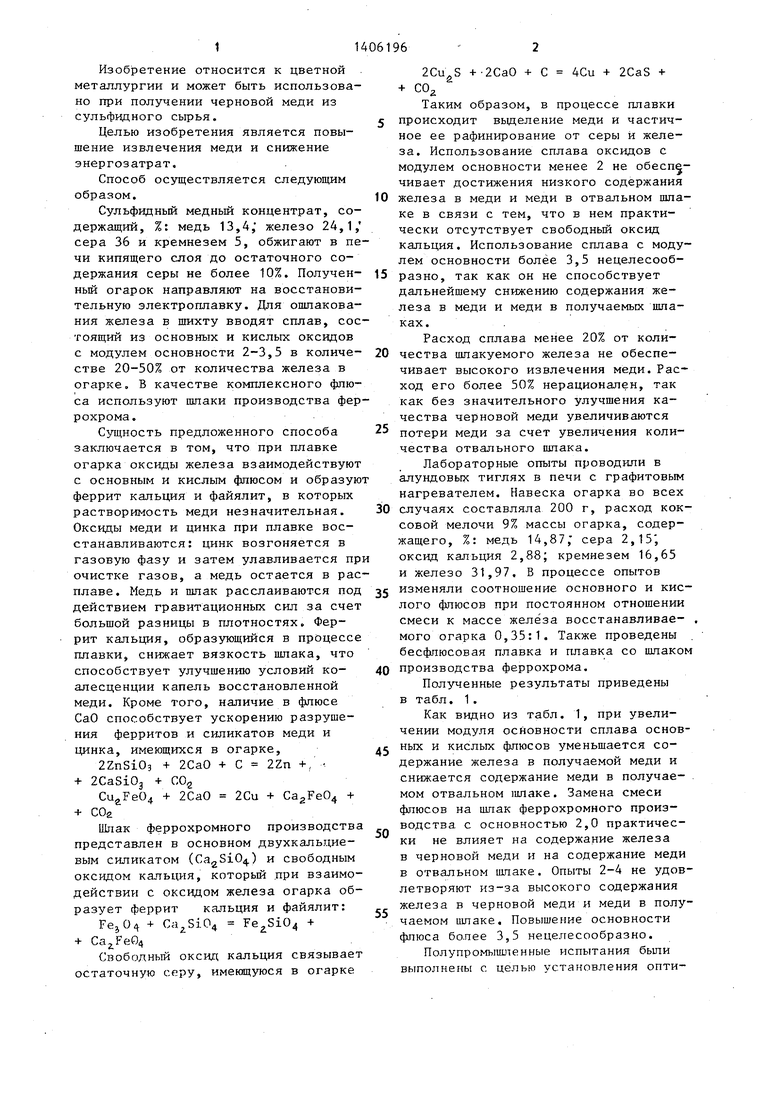

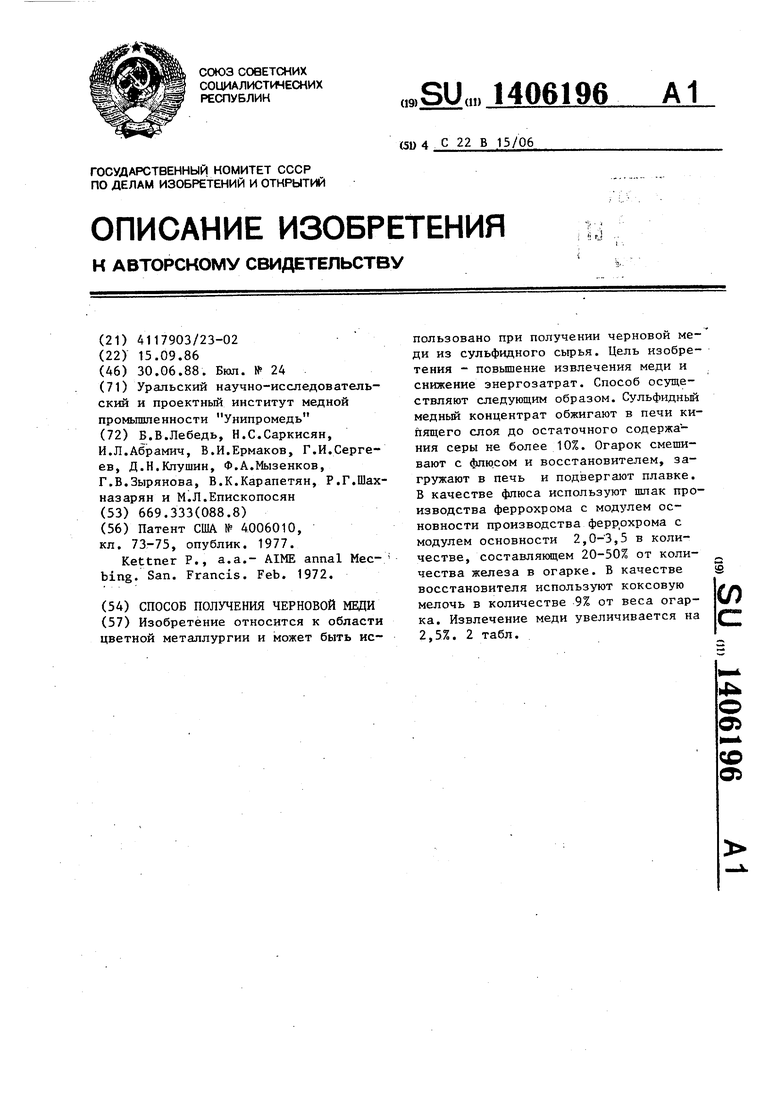

Лабораторные опыты проводили в алундовьгх тиглях в печи с графитовым нагревателем. Навеска огарка во всех случаях составляла 200 г, расход кок

совой мелочи 9% массы огарка, содержащего, %: медь 14,87, сера 2,15, оксид кальция 2,88; кремнезем 16,65 и железо 31,97. В процессе опытов изменяли соотношение основного и кислого флюсов при постоянном отношении смеси к массе железа восстанавливае- . мого огарка 0,35:1. Также проведены бесфлюсовая плавка и плавка со шлаком производства феррохрома.

Полученные результаты приведены в табл. 1.

Как видно из табл. 1, при увеличении модуля основности сплава основных и кислых флюсов уменьшается содержание железа в получаемой меди и снижается содержание меди в получае- мом отвальном ишаке. Замена смеси флюсов на ишак феррохромного производства с основностью 2,0 практически не влияет на содержание железа в черновой меди и на содержание меди в отвальном шлаке. Опыты 2-4 не удовлетворяют из-за высокого содержания железа в черновой меди и меди в получаемом ишаке. Повышение основности ф1люса более 3,5 нецелесообразно.

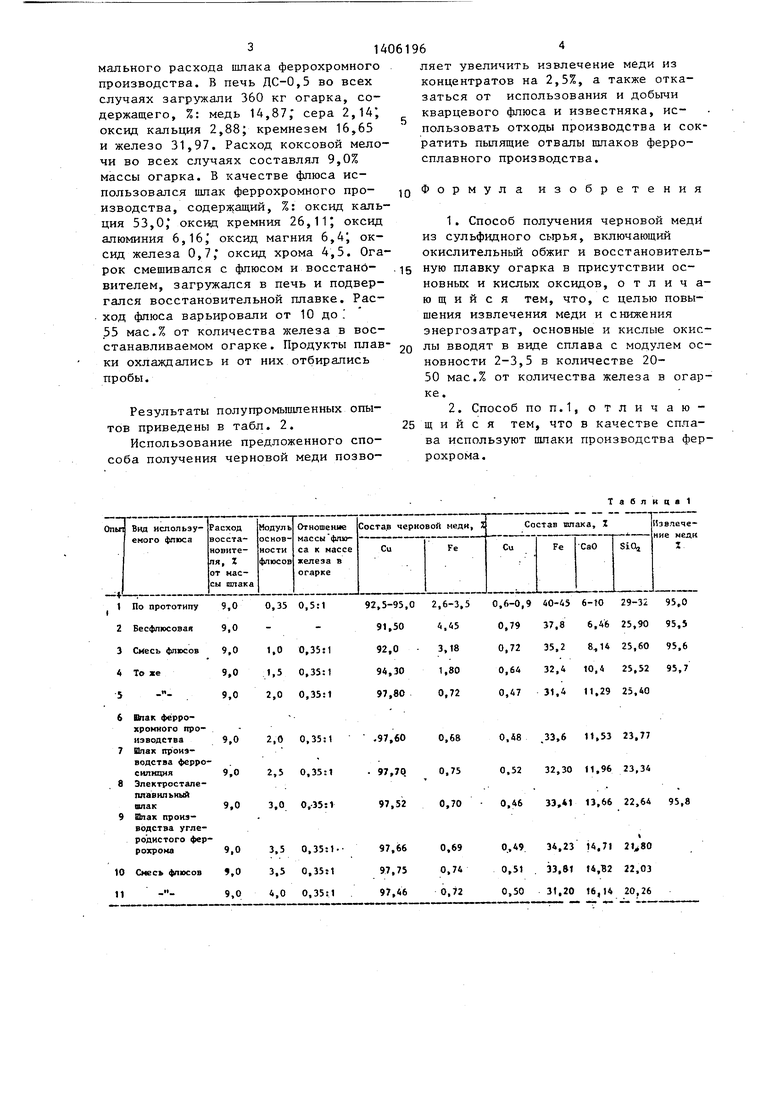

Полупромышленные испытания бьши выполнены с целью установления оптимапьного расхода шлака феррохромного производства. В печь ДС-0,5 во всех случаях загружали 360 кг огарка, содержащего, %: медь 14,87, сера 2,14j оксид кальция 2,88j кремнезем 16,65 и железо 31,97. Расход коксовой мелочи во всех случаях составлял 9,0% массы огарка. В качестве флюса использовался шлак феррохромного производства, содержащий, %: оксид кальция 53,0, оксид кремния 26,11; оксид алюминия 6,16, оксид магния 6,4 оксид железа 0,7, оксид хрома 4,5. Огарок смешивался с флюсом и восстановителем, загружался в печь и подвергался восстановительной плавке. Рас- ход флюса варьировали от 10 до . 55 мас.% от количества железа в восстанавливаемом огарке. Продукты плавки охлаждались и от них отбирались пробы.

Результаты полупромышленных опытов приведены в табл. 2.

Использование предложенного способа получения черновой меди позво

ляет увеличить извлечение меди из концентратов на 2,5%, а также отказаться от использования и добычи кварцевого флюса и известняка, использовать отходы производства и сократить пылящие отвалы шлаков ферросплавного производства.

Формула изобретения

1.Способ получения черновой меди из сульфидного сырья, включающий окислительный обжиг и восстановительную плавку огарка в присутствии основных и кислых оксидов, отличающийся тем, что, с целью повышения извлечения меди и снижения энергозатрат, основные и кислые окислы вводят в виде сплава с модулем основности 2-3,5 в количестве 20- 50 мас.% от количества железа в огарке.

2.Способ ПОП.1, отличаю- щ и и с я тем, что в качестве сплава используют шлаки производства феррохрома.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ СЕРЕБРОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 1997 |

|

RU2114203C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ СЕРЕБРОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 1999 |

|

RU2162897C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2000 |

|

RU2172788C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ СВИНЕЦ, ЦВЕТНЫЕ И БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2316606C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ГРАВИТАЦИОННЫХ КОНЦЕНТРАТОВ | 2003 |

|

RU2240367C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2002 |

|

RU2219264C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1993 |

|

RU2094494C1 |

| Шихта для восстановительно-сульфидирующей плавки окисленных никелевых руд | 2023 |

|

RU2817629C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2012 |

|

RU2506329C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2001 |

|

RU2211252C2 |

Изобретение относится к области цветной металлургии и может быть использовано при получении черновой меди из сульфидного сырья. Цель изобретения - повышение извлечения меди и снижение энергозатрат. Способ осуществляют следующим образом. Сульфидньй медный концентрат обжигают в печи кипящего слоя до остаточного содержания серы не более 10%. Огарок смешивают с флюсом и восстановителем, загружают в печь и подвергают плавке. В качестве флюса используют шлак производства феррохрома с модулем основности производства феррохрома с модулем основности 2,0-3,5 в количестве, составлякяцем 20-50% от количества железа в огарке. В качестве восстановителя используют коксовую мелочь в количестве 9% от веса огарка. Извлечение меди увеличивается на 2,5%. 2 табл. SS (Л с

Таблица

Таблиа 2

| Патент США № 4006010, кл | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Kettner Р., а.а.- AIME annal Мее- bing | |||

| San | |||

| Francis | |||

| Feb | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1988-06-30—Публикация

1986-09-15—Подача