IND

N9

Изобретение относится к текстильной промьшленности, конкретнее к устройствам для бункерного питания текстильных машин.

Целью изобретения является упрощение конструкции устройства.

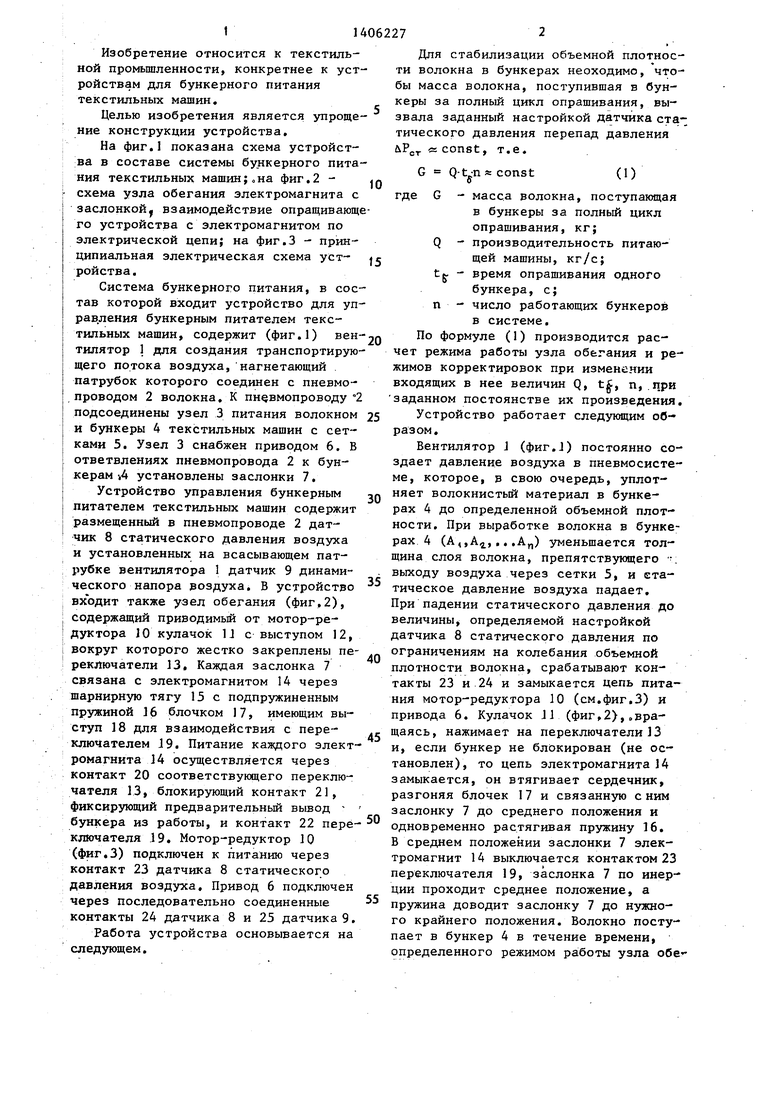

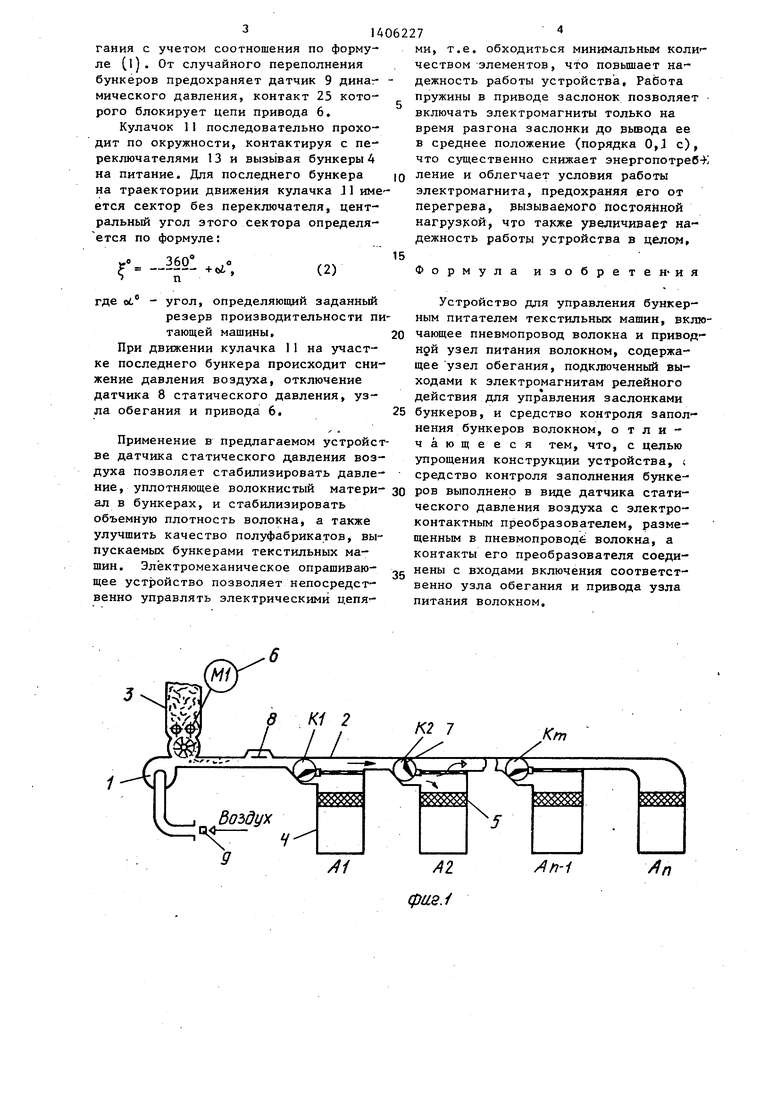

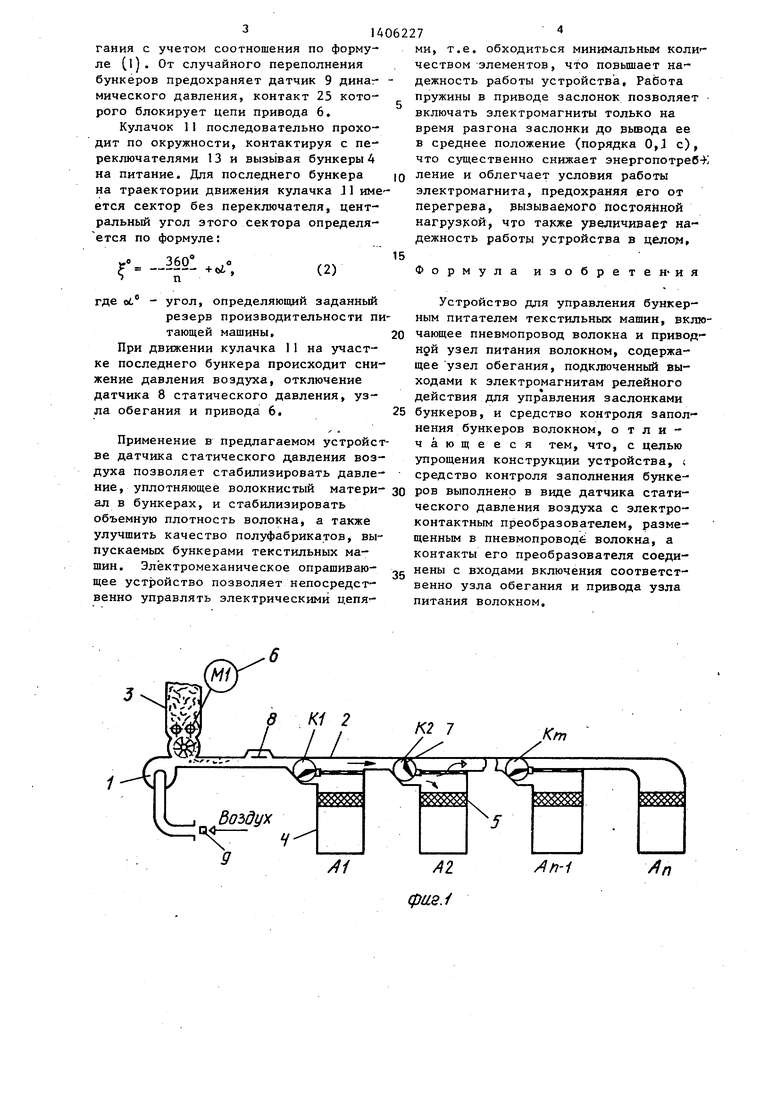

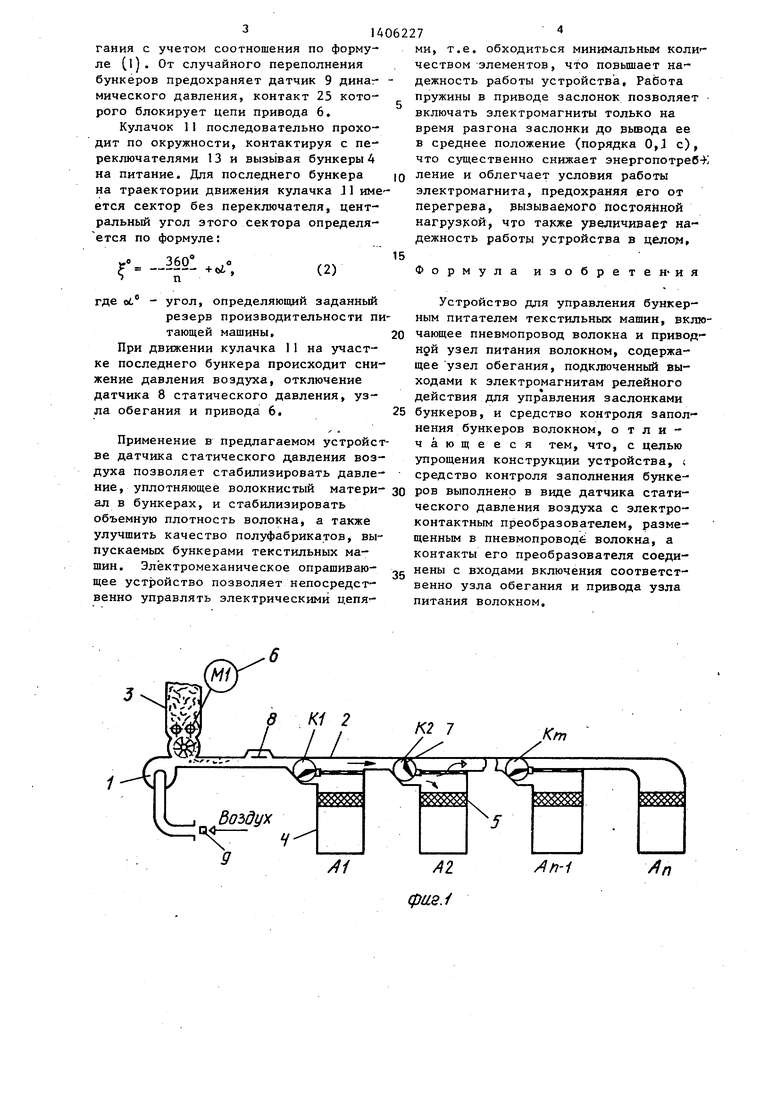

На фиг.1 показана схема устройства в составе системы бункерного питания текстильных машин;«на фиг.2 - схема узла обегания электромагнита с заслонкой взаимодействие опращивающе го устройства с электромагнитом по электрической цепи; на фиг.З - принципиальная электрическая схема устройства.

Система бункерного питания, в состав которой входит устройство для управления бункерным питателем текс

тильных машин, содержит (фиг.1) вентилятор I для создания транспортирующего потока воздуха, нагнетающий патрубок которого соединен с пневмо- проводом 2 волокна. К пневмопроводу подсоединены узел 3 питания волокном и бункеры 4 текстильных машин с сетками 5. Узел 3 снабжен приводом 6. В ответвлениях пневмопровода 2 к бункерам iA установлены заслонки 7.

Устройство управления бункерным питателем текстильных машин содержит размещенный в пневмопроводе 2 датчик 8 статического давления воздуха и установленных на всасывающем патрубке вентилятора 1 датчик 9 динамического напора воздуха. В устройство вх одит также узел обегания (фиг.2), содержащий приводимьй от мотор-редуктора 10 кулачок и с выступом 12, вокруг которого жестко закреплены переключатели 13, Каждая заслонка 7 связана с электромагнитом 14 через шарнирную тягу 15 с подпружиненным пружиной 16 блочком 17, имеющим выступ 18 для взаимодействия с переключателем 19. Питание каждого электромагнита 14 осзпцествляется через контакт 20 соответствующего переключателя 13, блокирующий контакт 21, фнксирзпощий предварительный вывод бункера из работы, и контакт 22 пере клк чателя .19. Мотор-редуктор 10 (фиг.З) подключен к питанию через контакт 23 датчика 8 статического давления воздуха. Привод 6 подключен через последовательно соединенные контакты 24 датчика 8 и 25 датчика 9.

Работа устройства основывается на следующем.

- 62272

Для стабилизации объемной плотности волокна в бункерах неоходимо, чтобы масса волокна, поступившая в бункеры за полный цикл опрашивания, вызвала заданный настройкой датчика статического давления перепад давления лР(, const, т.е.

(I)

10

15

20

25

30

Q-t-п const

о

где G Q tf п

масса волокна, поступающая в бункеры за полньй цикл опрашивания, кг; производительность питающей машины, кг/с; время опрашивания одного бункера, с; - число работающих бункеров

в системе.

По формуле (1) производится расчет режима работы узла обегания и режимов корректировок при изменении входящих в нее величин Q, t, п,.при заданном постоянстве их произведения. Устройство работает следующим образом.

Вентилятор J (фиг.J) постоянно создает давление воздуха в пневмосисте- ме, которое, в свою очередь, уплотняет волокнистый материал в бункерах 4 до определенной объемной плотности. При выработке волокна в бункерах 4 (А4,А,...А„) уменьшается тол5

0

5

щина слоя волокна, препятствующего ; выходу воздуха через сетки 5, и статическое давление воздуха падает. При падении статического давления до величины определяемой настройкой датчика 8 статического давления по ограничениям на колебания объемной плотности волокна, срабатывают контакты 23 и 24 и замыкается цепь питания мотор-редуктора 10 (см.фиг.З) и привода 6. Кулачок 11 (фиг,2),.вра- с щаясь, нажимает на переключатели 3 и, если бункер не блокирован (не остановлен), то цепь электромагнита 14 замыкается, он втягивает сердечник, разгоняя блочек 17 и связанную с ним заслонку 7 до среднего положения и одновременно растягивая пружину 16. В среднем положении заслонки 7 электромагнит 14 выключается контактом 23 переключателя 19, заслонка 7 по инерции проходит среднее положение, а пружина доводит заслонку 7 до нужного крайнего положения. Волокно поступает в бункер 4 в течение времени, определенного режимом работы узла обе

гания с учетом соотношения по формуле (1). От случайного переполнения бункеров предохраняет датчик 9 дина- мического давления, контакт 25 которого блокирует цепи привода 6,

Кулачок 11 последовательно проходит по окружности, контактируя с переключателями 13 и вызывая бункеры 4 на питание. Для последнего бункера на траектории движения кулачка J 1 им ется сектор без переключателя, центральный угол этого сектора определя- ется по формуле:

3601 п

Г

-.

(2)

где об - угол, определяющий заданный резерв производительности питающей машины, При движении кулачка 11 на участке последнего бункера происходит снижение давления воздуха, отключение датчика 8 статического давления, узла обегания и привода 6.

Применение в предлагаемом устройстве датчика статического давления воздуха позволяет стабилизировать давле- ние, уплотняющее волокнистый матери- ал в бункерах, и стабилизировать объемную плотность волокна, а также улучшить качество полуфабрикатов, выпускаемых бункерами текстильных машин. Электромеханическое опрашиваю- щее устройство позволяет непосредственно управлять электрическими цепя

5

о

ми, т.е. обходиться минимальным коли - чеством элементов, что повьшхает надежность работы устройств1а, Работа пружины в приводе заслонок позволяет включать электромагниты только на время разгона заслонки до вьшода ее в среднее положение (порядка 0,1 с), что существенно снижает энергопотреб- ление и облегчает условия работы электромагнита, предохраняя его от перегрева, эызываемого постоянной нагруз сой, что также увеличивает надежность работы устройства в целом.

Формула изобретен-ия

Устройство для управления бункерным питателем текстильных машин, включающее пневмопровод волокна и привод- ндй узел питания волокном, содержащее узел обегания, подключенный выходами к электромагнитам релейного действия для управления заслонками бункеров, и средство контроля заполнения бункеров волокном, отличающееся тем, что, с целью упрощения конструкции устройства, средство контроля заполнения бункеров выполнено в виде датчика статического давления воздуха с электро- контактньм преобразователем, размещенным в пневмопроводе волокна, а контакты его преобразователя соединены с входами включения соответственно узла обегания и привода узла питания волокном.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматический распределитель волокнистого материала по бункерным питателям группы параллельно работающих текстильных машин | 1986 |

|

SU1444412A1 |

| Пневматический распределитель волокнистого материала по бункерам параллельно работающих текстильных машин | 1987 |

|

SU1442573A1 |

| Способ бункерного питания текстильной машины | 1988 |

|

SU1648994A1 |

| Устройство для питания текстильной машины | 1989 |

|

SU1768678A1 |

| Пневматический распределитель волокнистого материала по группе параллельно работающих текстильных машин | 1982 |

|

SU1151607A1 |

| Устройство для заполнения бункеров питания параллельно расположенных текстильных машин | 1985 |

|

SU1313902A1 |

| Устройство для регулирования линейной плотности волокнистой ленты | 1988 |

|

SU1737038A1 |

| Устройство для питания волокном группы чесальных машин | 1987 |

|

SU1414893A1 |

| Способ формирования питающего настила для чесальных машин | 1987 |

|

SU1551755A1 |

| АВТОМАТИЧЕСКИЙ СЛОЕФОРМИРУЮЩИЙ БУНКЕР | 2004 |

|

RU2253708C1 |

Изобретение относится к текстильной промышленности, конкретнее к устройствам для бункерного питания текстильных машин натуральными и химическими волокнами и их смесями. Цель изобретения - упрощение конструкции устройства. Устройство снабжено дат- . чиком статического давления в пневмог системе, опрашивающее устройство позволяет непосредственно управлять си- ловыми исполнительными органами, в приводе заслонок дополнительно установлены выключатели и пружины, возвращающие заслонки в крайние положения и фиксирующие их в этих положениях . 3 ил.

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-06-30—Публикация

1986-07-16—Подача