0(/

b

05

го

Изобретение касается обработки металлов давлением и относится к способам вы- тЬжки изделий с фланцем из листовой за- пОтовки.

Цель изобретения - возможность изго- т()вления изделий с минимальным радиусом сопряжения между стенкой и фланцем из- .

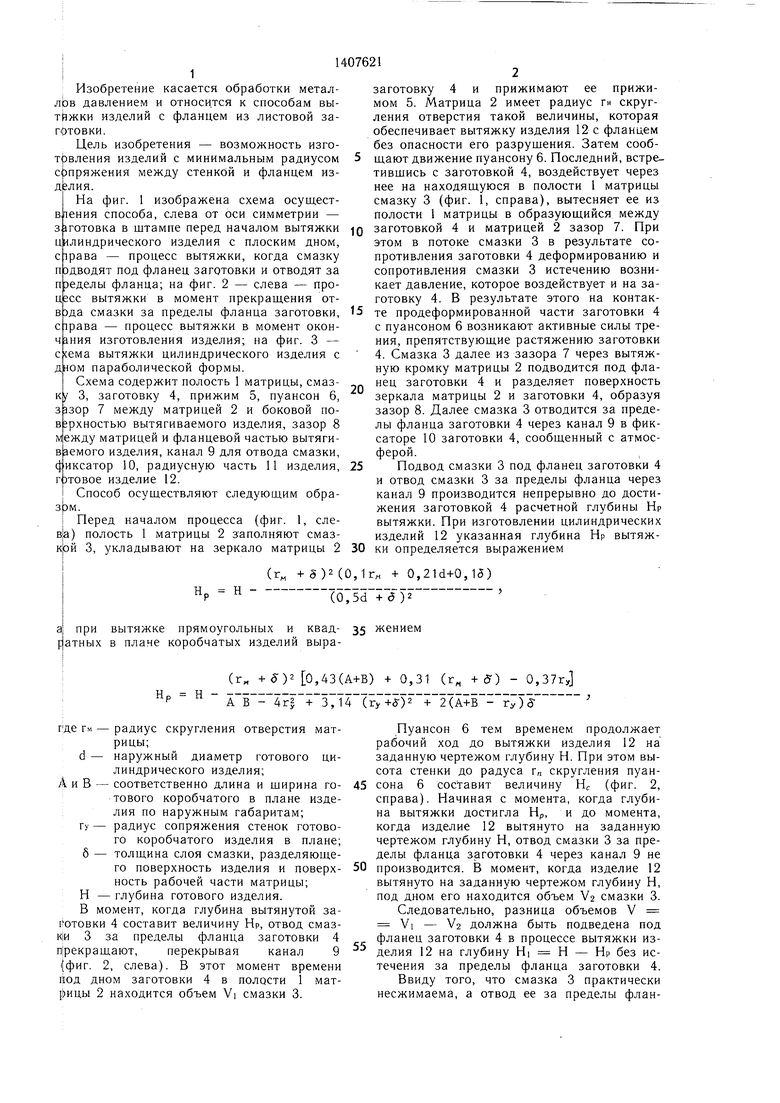

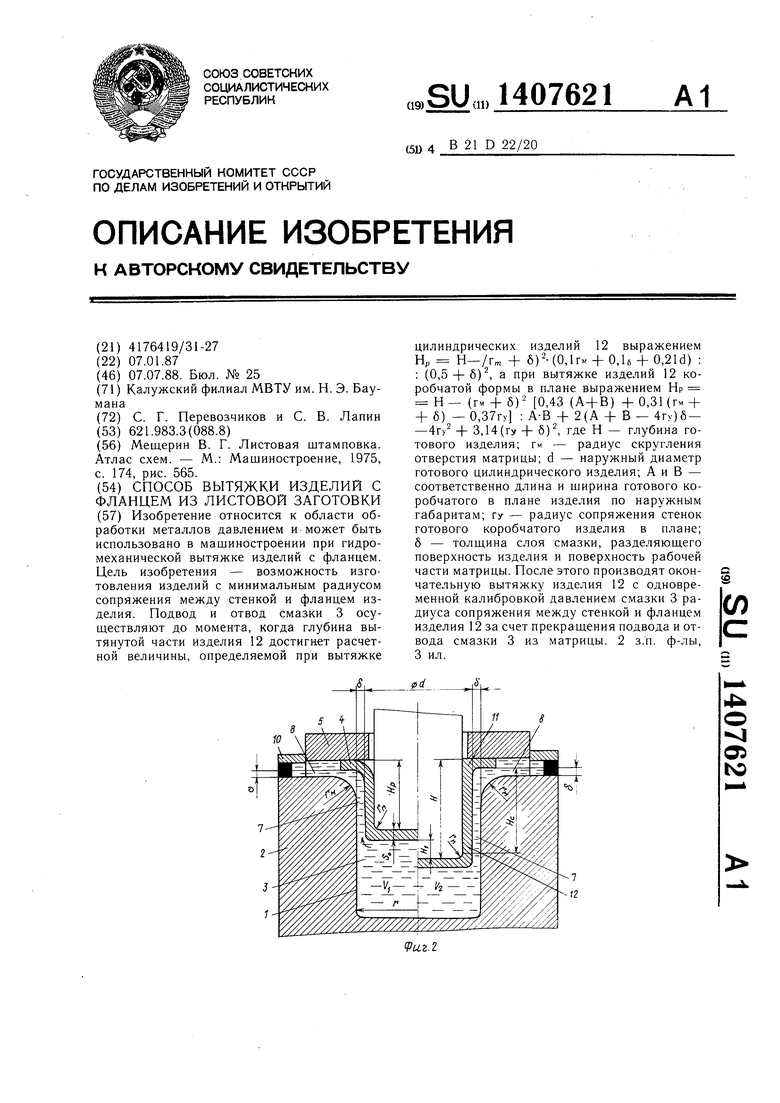

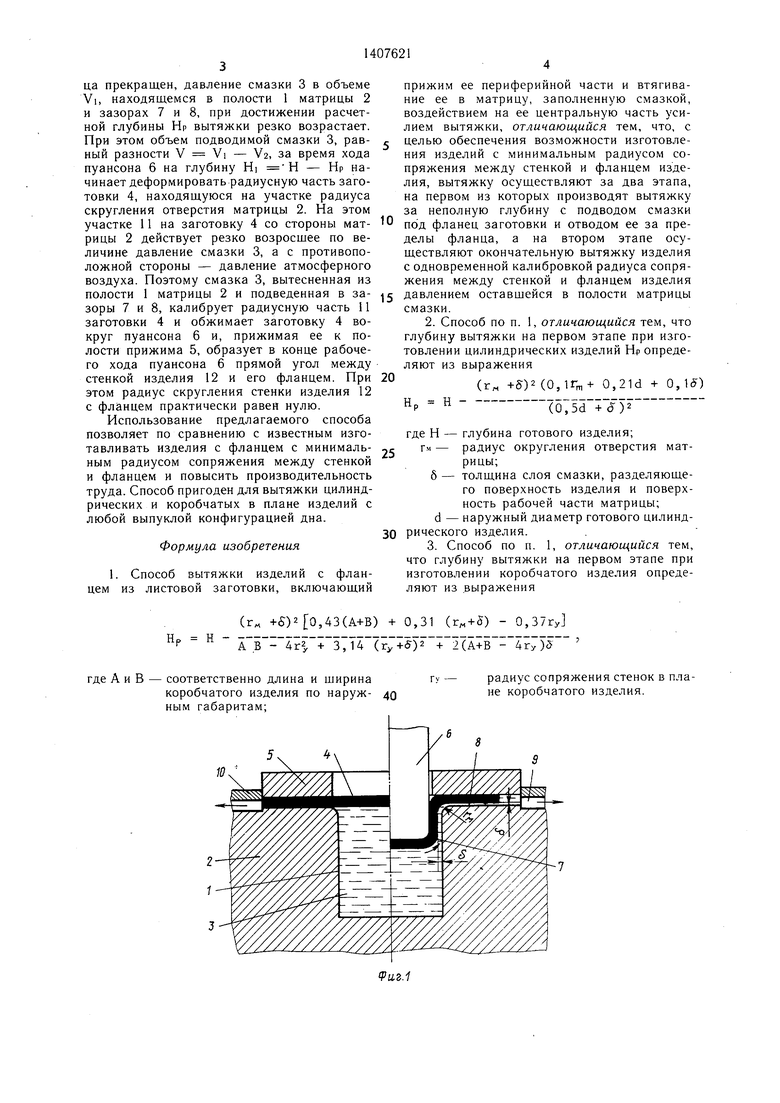

На фиг. 1 изображена схема осущест- вЬения способа, слева от оси симметрии -

заготовка в штампе перед началом вытяжки Q заготовкой 4 и матрицей 2 зазор 7. При цилиндрического изделия с плоским дном, этом в потоке смазки 3 в результате со- с трава - процесс вытяжки, когда смазку подводят под фланец заготовки и отводят за пределы фланца; на фиг. 2 - слева - процесс вытяжки в момент прекращения отвэда смазки за пределы фланца заготовки, 15 те продеформированной части заготовки 4 с трава - процесс вытяжки в момент окон-с пуансоном 6 возникают активные силы трения, препятствующие растяжению заготовки 4. Смазка 3 далее из зазора 7 через вытяжную кромку матрицы 2 подводится под фланец заготовки 4 и разделяет поверхность зеркала матрицы 2 и заготовки 4, образуя зазор 8. Далее смазка 3 отводится за пределы фланца заготовки 4 через канал 9 в фикзаготовку 4 и прижимают ее прижимом 5. Матрица 2 имеет радиус гн скруг- ления отверстия такой величины, которая обеспечивает вытяжку изделия 12 с фланцем без опасности его разрушения. Затем сообщают движение пуансону 6. Последний,встретившись с заготовкой 4, воздействует через нее на находящуюся в полости 1 матрицы смазку 3 (фиг. 1, справа), вытесняет ее из полости 1 матрицы в образующийся между

противления заготовки 4 деформированию и сопротивления смазки 3 истечению возникает давление, которое воздействует и на заготовку 4. В результате этого на контак20

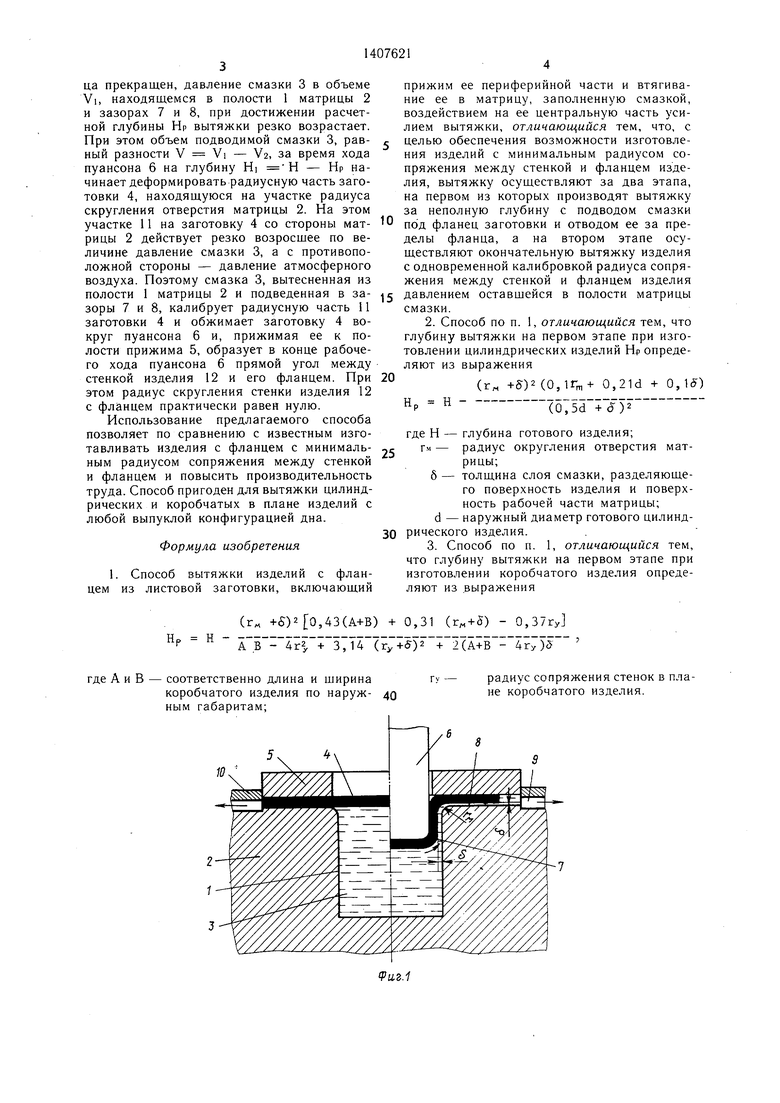

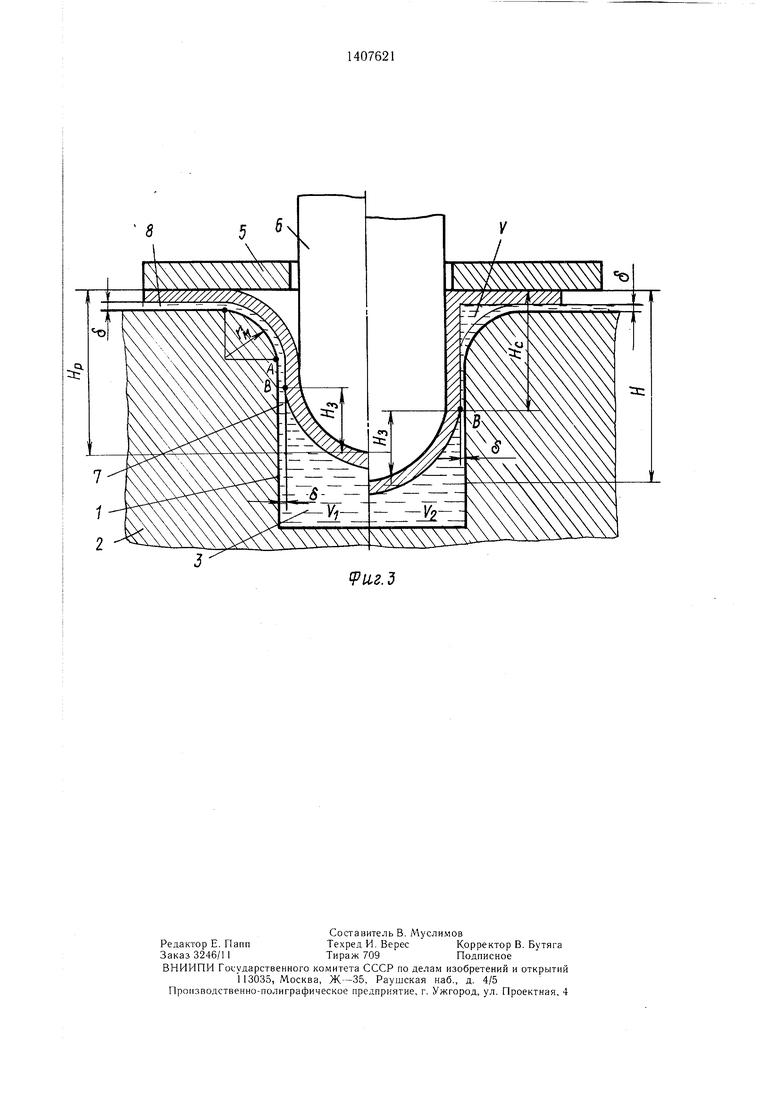

чания изготовления изделия; на фиг. 3 - вытяжки цилиндрического изделия с дном параболической формы.

Схема содержит полость 1 матрицы, смазку 3, заготовку 4, прижим 5, пуансон 6, зазор 7 между матрицей 2 и боковой поверхностью вытягиваемого изделия, зазор 8 между матрицей и фланцевой частью вытягиваемого изделия, канал 9 для отвода смазки, фиксатор 10, радиусную часть 11 изделия, 25 гртоБое изделие 12.

Способ осуществляют следующим обра- з|эм.

I Перед началом процесса (фиг. 1, сле- BJa) полость 1 матрицы 2 заполняют смазсаторе 10 заготовки 4, сообщенный с атмосферой.

Подвод смазки 3 под фланец заготовки 4 и отвод смазки 3 за пределы фланца через канал 9 производится непрерывно до достижения заготовкой 4 расчетной глубины HP вытяжки. При изготовлении цилиндрических изделий 12 указанная глубина HP вытяжК|Ьй 3, укладывают на зеркало матрицы 2 30 ки определяется выражением

(г„ +5)2 (0,1г„ + 0,2Ы-Ю,15)

н(оТзГТТ )

заготовкой 4 и матрицей 2 зазор 7. При этом в потоке смазки 3 в результате со-

заготовку 4 и прижимают ее прижимом 5. Матрица 2 имеет радиус гн скруг- ления отверстия такой величины, которая обеспечивает вытяжку изделия 12 с фланцем без опасности его разрушения. Затем сообщают движение пуансону 6. Последний,встретившись с заготовкой 4, воздействует через нее на находящуюся в полости 1 матрицы смазку 3 (фиг. 1, справа), вытесняет ее из полости 1 матрицы в образующийся между

заготовкой 4 и матрицей 2 зазор 7. При этом в потоке смазки 3 в результате со-

те продеформированной части заготовки 4 с пуансоном 6 возникают активные силы трепротивления заготовки 4 деформированию и сопротивления смазки 3 истечению возникает давление, которое воздействует и на заготовку 4. В результате этого на контакния, препятствующие растяжению заготовки 4. Смазка 3 далее из зазора 7 через вытяжную кромку матрицы 2 подводится под фланец заготовки 4 и разделяет поверхность зеркала матрицы 2 и заготовки 4, образуя зазор 8. Далее смазка 3 отводится за пределы фланца заготовки 4 через канал 9 в фиксаторе 10 заготовки 4, сообщенный с атмосферой.

Подвод смазки 3 под фланец заготовки 4 и отвод смазки 3 за пределы фланца через канал 9 производится непрерывно до достижения заготовкой 4 расчетной глубины HP вытяжки. При изготовлении цилиндрических изделий 12 указанная глубина HP вытяжки определяется выражением

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки | 1986 |

|

SU1456265A1 |

| Штамп для вытяжки с противодавлением | 1988 |

|

SU1593738A1 |

| Штамп для вытяжки | 1988 |

|

SU1547920A2 |

| СПОСОБ ШТАМПОВКИ КОРОБКИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССЕ ДВОЙНОГО ДЕЙСТВИЯ | 2011 |

|

RU2502575C2 |

| Способ гидромеханической вытяжки | 1986 |

|

SU1391772A1 |

| Устройство для глубокой вытяжки | 1980 |

|

SU1031573A1 |

| Устройство для вытяжки с нагревом | 1985 |

|

SU1299662A1 |

| СПОСОБ ВЫТЯЖКИ ЭЛАСТИЧНОЙ СРЕДОЙ | 1999 |

|

RU2162759C2 |

| СПОСОБ ШТАМПОВКИ КОРОБКИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССЕ ПРОСТОГО ДЕЙСТВИЯ | 2011 |

|

RU2527820C2 |

| Устройство для определения формы и размеров заготовки для вытяжки деталей сложной формы | 1990 |

|

SU1738430A2 |

Изобретение относится к области обработки металлов давлением и может быть использовано в машиностроении при гидромеханической вытяжке изделий с фланцем. Цель изобретения - возможность изготовления изделий с минимальным радиусом сопряжения между стенкой и фланцем изделия. Подвод и отвод смазки 3 осуществляют до момента, когда глубина вытянутой части изделия 12 достигнет расчетной величины, определяемой при вытяжке цилиндрических изделий 12 выражением Нр Н-/г + б) -(0,1гм + 0,1б + 0,21ё) : : (0,5-+-б), а при вытяжке изделий 12 коробчатой формы в плане выражением HP Н - (гм -f б)- 0,43 (A-f В) + 0,31 (г« + + б) - 0,37гу : А-В + 2(А + В - 4гу)б - -4гу + 3,14(гу -f б), где Н - глубина готового изделия; гм - радиус скругления отверстия матрицы; d - наружный диаметр готового цилиндрического изделия; А и В - соответственно длина и ширина готового коробчатого в плане изделия по наружным габаритам; ГУ - радиус сопряжения стенок готового коробчатого изделия в плане; 6 - толщина слоя смазки, разделяющего поверхность изделия и поверхность рабочей части матрицы. После этого производят окончательную вытяжку изделия 12 с одновременной калибровкой давлением смазки 3 радиуса сопряжения между стенкой и фланцем изделия 12 за счет прекращения подвода и отвода смазки 3 из матрицы. 2 з. п. ф-лы, 3 ил. с (Л

при вытяжке прямоугольных и квад- 35 жением р|атных в плане коробчатых изделий выра(г„ +б )г 0,43(А+В) + 0,31 (г„ -кУ) - 0,37гу р (г7+)2 + 27А+В Гу)5где гм - радиус скругления отверстия матрицы;

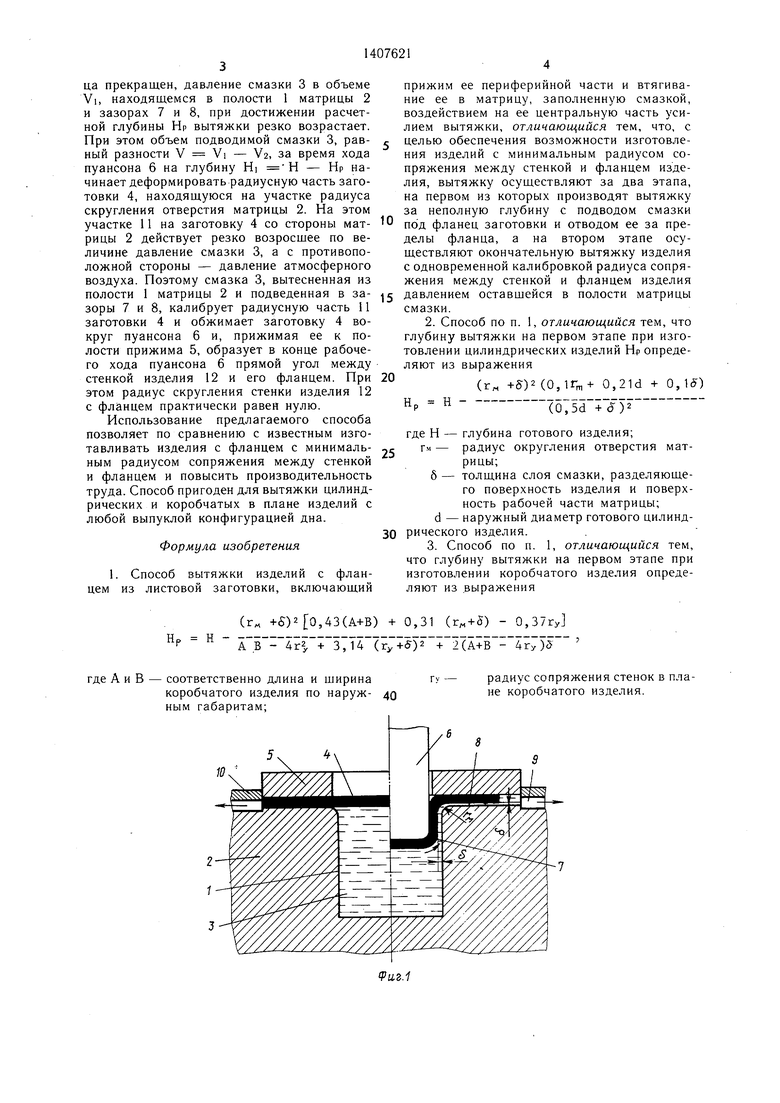

d - наружный диаметр готового цилиндрического изделия; А и В - соответственно длина и ширина готового коробчатого в плане изделия по наружным габаритам; ГУ - радиус сопряжения стенок готового коробчатого изделия в плане; б - толщина слоя смазки, разделяющего поверхность изделия и поверхность рабочей части матрицы; Н - глубина готового изделия. В момент, когда глубина вытянутой за- 1 отовки 4 составит величину HP, отвод смаз- к1и 3 за пределы фланца заготовки 4 п|рекращают, перекрывая канал 9 {фиг. 2, слева). В этот момент времени ЙОД дном заготовки 4 в полости 1 мат- ицы 2 находится объем Vi смазки 3.

Пуансон 6 тем временем продолжает рабочий ход до вытяжки изделия 12 на заданную чертежом глубину Н. При этом высота стенки до радуса Гп скругления пуан- 5 сона 6 составит величину Не (фиг. 2, справа). Начиная с момента, когда глубина вытяжки достигла Нр, и до момента, когда изделие 12 вытянуто на заданную чертежом глубину Н, отвод смазки 3 за пределы фланца заготовки 4 через канал 9 не 0 производится. В момент, когда изделие 12 вытянуто на заданную чертежом глубину Н, под дном его находится объем V2 смазки 3.

Следовательно, разница объемов V Vi - V2 должна быть подведена под фланец заготовки 4 в процессе вытяжки изделия 12 на глубину HI Н - HP без истечения за пределы фланца заготовки 4.

Ввиду того, что смазка 3 практически несжимаема, а отвод ее за пределы флан5

ца прекращен, давление смазки 3 в объеме Vi, находящемся в полости 1 матрицы 2 и зазорах 7 и 8, при достижении расчетной глубины HP вытяжки резко возрастает. При этом объем подводимой смазки 3, равный разности V Vi - 2, за время хода пуансона 6 на глубину HI Н - HP начинает деформировать радиусную часть заготовки 4, находящуюся на участке радиуса скругления отверстия матрицы 2. На этом

прижим ее периферийной части и втягивание ее в матрицу, заполненную смазкой, воздействием на ее центральную часть усилием вытяжки, отличающийся тем, что, с целью обеспечения возможности изготовления изделий с минимальным радиусом сопряжения между стенкой и фланцем изделия, вытяжку осуществляют за два этапа, на первом из которых производят вытяжку за неполную глубину с подводом смазки

участке 11 на заготовку 4 со стороны мат- 10 о д фланец заготовки и отводом ее за пре- рицы 2 действует резко возросщее по ве- делы фланца, а на втором этапе осу- личине давление смазки 3, а с противопо- ществляют окончательную вытяжку изделия ложной стороны - давление атмосферного с одновременной калибровкой радиуса сопря- воздуха. Поэтому смазка 3, вытесненная из жения между стенкой и фланцем изделия полости 1 матрицы 2 и подведенная в за- давлением оставщейся в полости матрицы зоры 7 и 8, калибрует радиусную часть 11 смазки.

заготовки 4 и обжимает заготовку 4 во-2. Способ по п. 1, огугичаю1г ыйся тем, что

круг пуансона б и, прижимая ее к по- глубину вытяжки на первом этапе при изго- лости прижима 5, образует в конце рабоче- товлении цилиндрических изделий Ш опреде- го хода пуансона 6 прямой угол между стенкой изделия 12 и его фланцем. При 20 этом радиус скругления стенки изделия 12 с фланцем практически равен нулю.

Использование предлагаемого способа позволяет по сравнению с известным изготавливать изделия с фланцем с минимальным радиусом сопряжения между стенкой и фланцем и повысить производительность труда. Способ пригоден для вытяжки цилиндляют из выражения

(г„ -ь5)2(0, 0,21d + 0,1 ..---HP Н 25

рических и коробчатых в плане изделий с любой выпуклой конфигурацией дна.

Формула изобретения

где Н - глубина готового изделия;

гм - радиус округления отверстия матрицы;

б - толщина слоя смазки, разделяющего поверхность изделия и поверхность рабочей части матрицы; d - наружный диаметр готового цилинд- 30 рического изделия.

(гм +5)2 0,43(А-ьВ) + 0,31 (г + 5) - 0,37гу HP Н - (г7+5 У2 + 2(А+В - 4гЛ5

где А и В - соответственно длина и щиринагу - радиус сопряжения стенок в плакоробчатого изделия по наруж- 40 коробчатого изделия,

ным габаритам;

прижим ее периферийной части и втягивание ее в матрицу, заполненную смазкой, воздействием на ее центральную часть усилием вытяжки, отличающийся тем, что, с целью обеспечения возможности изготовления изделий с минимальным радиусом сопряжения между стенкой и фланцем изделия, вытяжку осуществляют за два этапа, на первом из которых производят вытяжку за неполную глубину с подводом смазки

о д фланец заготовки и отводом ее за пре- делы фланца, а на втором этапе осу- ществляют окончательную вытяжку изделия с одновременной калибровкой радиуса сопря- жения между стенкой и фланцем изделия давлением оставщейся в полости матрицы смазки.

глубину вытяжки на первом этапе при изго- товлении цилиндрических изделий Ш опреде-

ляют из выражения

(г„ -ь5)2(0, 0,21d + 0,1) ..---HP Н

где Н - глубина готового изделия;

гм - радиус округления отверстия матрицы;

б - толщина слоя смазки, разделяющего поверхность изделия и поверхность рабочей части матрицы; d - наружный диаметр готового цилинд- рического изделия.

8

и,г.З

| Мещерин В | |||

| Г | |||

| Листовая штамповка | |||

| Атлас схем | |||

| - М.: Машиностроение, 1975, с | |||

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

| ПРИСПОСОБЛЕНИЕ К КОСЕ ДЛЯ КОСЬБЫ ДВУМЯ РУКАМИ (ОКОСЬЕ) | 1921 |

|

SU565A1 |

Авторы

Даты

1988-07-07—Публикация

1987-01-07—Подача