Изобретение относится к обработке металлов давлением.

Целью изобретения является повышение качества изделий за счет создания гидродинамического режима трения.

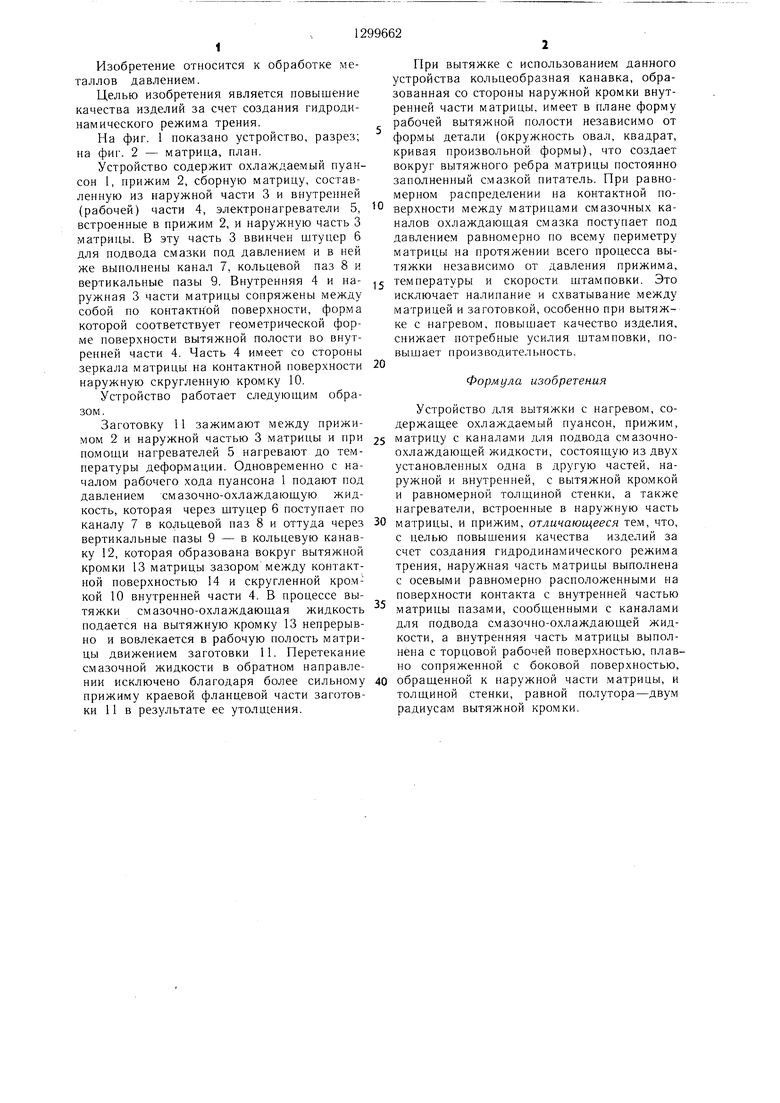

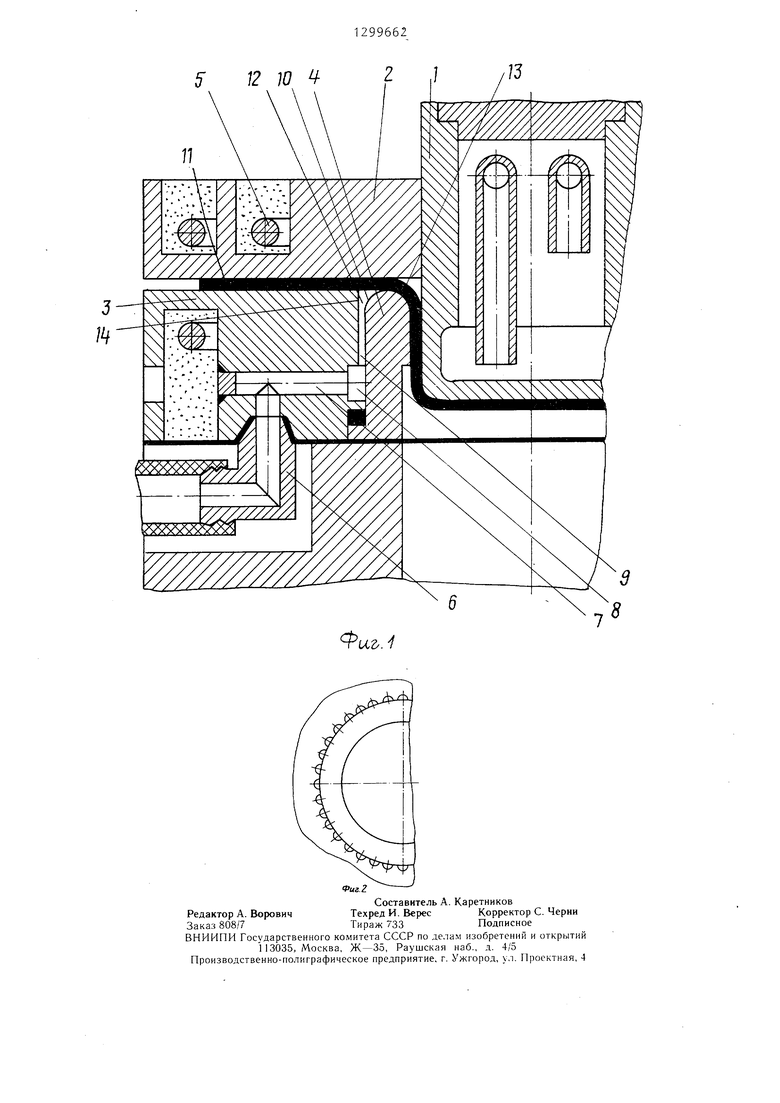

На фиг. 1 показано устройство, разрез; на фиг. 2 - матрица, план.

Устройство содержит охлаждаемый пуансон 1, прижи.м 2, сборную матрицу, составленную из наружной части 3 и внутренней (рабочей) части 4, электронагреватели 5, встроенные в прижим 2, и наружную часть 3 матрицы. В эту часть 3 ввинчен штуцер 6 для подвода смазки под давлением и в ней же выполнены канал 7, кольцевой паз 8 и

При вытяжке с использованием данного устройства кольцеобразная канавка, образованная со стороны наружной кромки внутренней части матрицы, имеет в плане форму рабочей вытяжной полости независимо от формы детали (окружность овал, квадрат, кривая произвольной формы), что создает вокруг вытяжного ребра матрицы постоянно заполненный смазкой питатель. При равномерном распределении на контактной поверхности между матрица.ми смазочных каналов охлаждающая смазка поступает под давлением равно.мерно по всему периметру матрицы на протяжении всего процесса вытяжки независимо от давления прижима.

вертикальные пазы 9. Внутренняя 4 и на- температуры и скорости штамповки. Это ружная 3 части матрицы сопряжены между исключает налипание и схватывание между собой по контактной поверхности, форма которой соответствует геометрической форме поверхности вытяжной полости во внутренней части 4. Часть 4 имеет со стороны зеркала матрицы на контактной поверхности 20 наружную скругленную кромку 10.

Устройство работает следующим образом.

Заготовку 11 зажимают между прижиматрицей и заготовкой, особенно при вытяжке с нагревом, повышает качество изделия, снижает потребные усилия штамповки, повышает производительность.

Формула изобретения

Устройство для вытяжки с нагревом, содержащее охлаждаемый пуансон, прижим.

мом 2 и наружной частью 3 .матрицы и при 25 матрицу с каналами для подвода смазочно- помощи нагревателей 5 нагревают до температуры деформации. Одновременно с началом рабочего хода пуансона 1 подают под давлением смазочно-охлаждающую жидкость, которая через штуцер 6 поступает по

охлаждающей жидкости, состоящую из двух установленных одна в другую частей, наружной и внутренней, с вытяжной кромкой и равномерной толщиной стенки, а также нагреватели, встроенные в наружную часть

счет создания гидродинамического режима трения, наружная часть матрицы выполнена с осевыми равномерно расположенными на поверхности контакта с внутренней частью

каналу 7 в кольцевой паз 8 и оттуда через 30 матрицы, и прижим, отличающееся тем, что, вертикальные пазы 9 - в кольцевую канав-с целью повышения качества изделий за ку 12, которая образована вокруг вытяжной кромки 13 матрицы зазором между контактной поверхностью 14 и скругленной кромкой 10 внутренней части 4. В процессе вы- ...

тяжки смазочно-охлаждающая жидкостьматрицы пазами, сообшенными с каналами подается на вытяжную кромку 13 непрерыв-для подвода смазочно-охлаждающей жид- но и вовлекается в рабочую полость матри-кости, а внутренняя часть матрицы выпол- цы движением заготовки 11. Перетеканиенёна с торцовой рабочей поверхностью, плав- смазочной жидкости в обратном направле-но сопряженной с боковой поверхностью, НИИ исключено благодаря более сильному 40 обращенной к наружной части матрицы, и прижиму краевой фланцевой части заготов-толщиной стенки, равной полутора-двум ки 11 в результате ее утолщения.радиусам вытяжной кромки.

При вытяжке с использованием данного устройства кольцеобразная канавка, образованная со стороны наружной кромки внутренней части матрицы, имеет в плане форму рабочей вытяжной полости независимо от формы детали (окружность овал, квадрат, кривая произвольной формы), что создает вокруг вытяжного ребра матрицы постоянно заполненный смазкой питатель. При равномерном распределении на контактной поверхности между матрица.ми смазочных каналов охлаждающая смазка поступает под давлением равно.мерно по всему периметру матрицы на протяжении всего процесса вытяжки независимо от давления прижима.

температуры и скорости штамповки. Это исключает налипание и схватывание между

температуры и скорости штамповки. Это исключает налипание и схватывание между

матрицей и заготовкой, особенно при вытяжке с нагревом, повышает качество изделия, снижает потребные усилия штамповки, повышает производительность.

Формула изобретения

Устройство для вытяжки с нагревом, содержащее охлаждаемый пуансон, прижим.

матрицу с каналами для подвода смазочно-

матрицу с каналами для подвода смазочно-

охлаждающей жидкости, состоящую из двух установленных одна в другую частей, наружной и внутренней, с вытяжной кромкой и равномерной толщиной стенки, а также нагреватели, встроенные в наружную часть

матрицы, и прижим, отличающееся тем, что, с целью повышения качества изделий за ...

счет создания гидродинамического режима трения, наружная часть матрицы выполнена с осевыми равномерно расположенными на поверхности контакта с внутренней частью

матрицы, и прижим, отличающееся тем, что, с целью повышения качества изделий за ...

5 12 10

Фи.

.Z

Составитель А. Каретников

Редактор А. ВоровичТехред И. ВересКорректор С. Черни

Заказ 808/7Тираж 733Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

П3035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вытяжки с нагревом | 1988 |

|

SU1538955A2 |

| Штамп для вытяжки полых деталей | 1990 |

|

SU1784354A1 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| Штамп для вытяжки с противодавлением | 1988 |

|

SU1593738A1 |

| Устройство для испытания технологических смазочных материалов при обработке металлов давлением | 1985 |

|

SU1337170A1 |

| Способ гидромеханической вытяжки | 1986 |

|

SU1391772A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2010 |

|

RU2476287C2 |

| Штамп для вытяжки с дифференцированным нагревом | 1989 |

|

SU1673242A1 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2010 |

|

RU2476286C2 |

| Способ глубокой вытяжки | 1980 |

|

SU902917A1 |

Изобретение относится к области обработки металлов давлением. Целью изобретения является повышение качества деталей за счет создания гидродинамическо1Ч1 режима смазки. Матрица выполнена из наружиоГ и внутренней частей, установленных одна н другой. Наружная часть имеет вертика.1ьныо пазы на поверхности, прилежащей к внутренней части матрицы. Пазы сообщены с каналом для подвода смазочно-о.хлаждаю- щей жидкости. Заготовку укладывают на матрицу, нагревают с помощью встроенных в устройство нагревателей и вытягивают охлаждаемым пуансоном. Смазку подают через канал и пазы принудительно под давлением; и она увлекается заготовкой в рабочую полость внутренней части матрицы. Упомянутая часть имеет равномерную толщину стенки, равную 1,5-2 радиуса вытяжной кромки, и скругленный торец со стороны, обращенной в наружной части матрицы. Благодаря этому исключается налипание и схватывание между матрицей и заготовкой. 2 ил. i сл ISD со со 05 05 ND

| Романовский В | |||

| Б | |||

| Справочник по холодной штамповке | |||

| Л.: Машгиз, 1979, с | |||

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

Авторы

Даты

1987-03-30—Публикация

1985-07-17—Подача