(Л

00

со

to

Изобретение касается обработки металлов давлением и относится к способам гидромеханической вытяжки.

Цель изобретения - повышение качества вытягиваемых детален путем предотвращения задиров на поверхности заготовки.

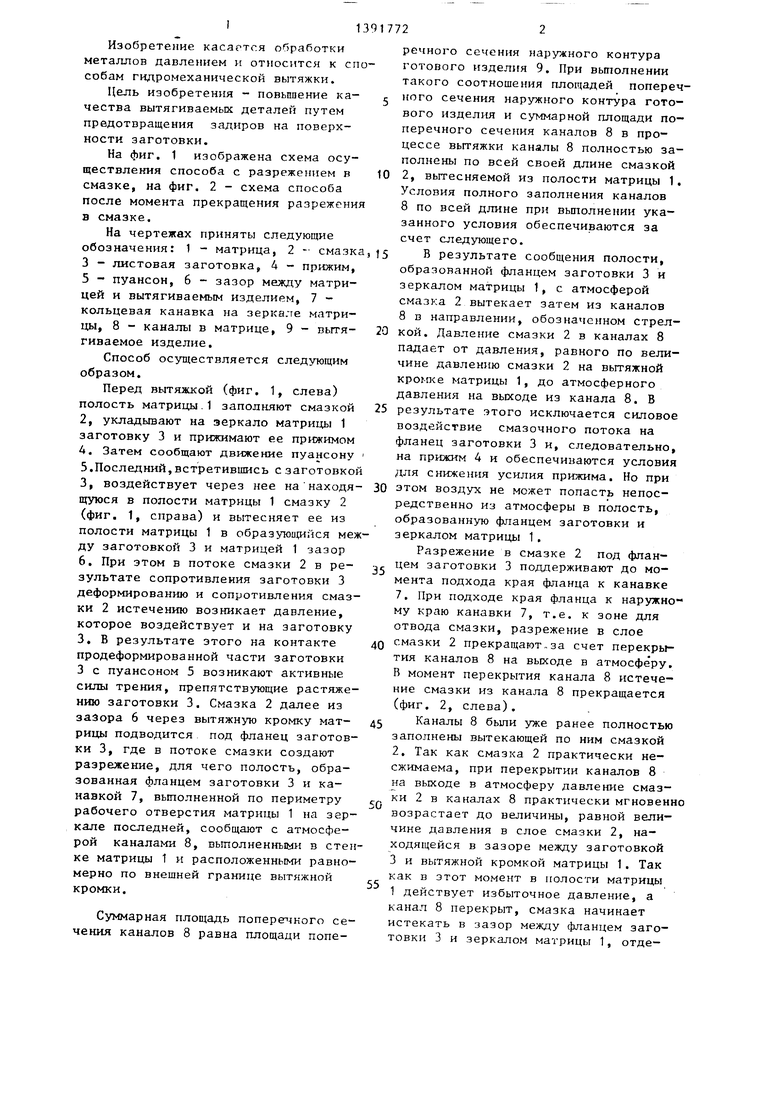

На фиг. 1 изображена схема осуществления способа с разрежением в смазке, на фиг. 2 - схема способа после момента прекращения разрежения а смазке.

На чертежах приняты следующие обозначения: 1 - матрица, 2 - смазка 3 - листовая заготовка, 4 - прижим, 5 - пуансон, 6 - зазор между матрицей и вытягиваемым изделием, 7 - кольцевая канавка на зеркале матрицы, 8 - каналы в матрице, 9 - вытягиваемое изделие.

Способ осуществляется следующим образом.

Перед вытяжкой (фиг. 1, слева) полость матрицы.1 заполняют смазкой

2,укладывают на зеркало матрицы 1 заготовку 3 и прижимают ее прижимом 4. Затем сообщают движение пуансону 5.Последний,встретивщись с заготовкой

3,воздействует через нее на находящуюся в полости матрицы 1 смазку 2 (фиг. 1, справа) и вытесняет ее из полости матрицы 1 в образующийся между заготовкой 3 и матрицей 1 зазор

6. При этом в потоке смазки 2 в результате сопротивления заготовки 3 деформированию и сопротивления смазки 2 истечению возникает давление, которое воздействует и на заготовку 3. В результате этого на контакте продеформированной части заготовки 3 с пуансоном 5 возникают активные силы трения, препятствующие растяжению заготовки 3. Смазка 2 далее из зазора 6 через вытяжную кромку матрицы подводится под фланец заготовки 3, где в потоке смазки создают разрежение, для чего полость, образованная фланцем заготовки 3 и канавкой 7, выполненной по периметру рабочего отверстия матрицы 1 на зеркале последней, сообщают с атмосферой каналами 8, вьтолненными в стенке матрицы 1 и расположенными равномерно по внешней границе вытяжной кромки.

Суммарная площадь поперечного сечения каналов 8 равна площади попе

5

0

5

0

5

0

5

5

речного сечения наружного контура готового изделия 9. При выполнении такого соотношения площадей поперечного сечения наружного контура готового изделия и суммарной площади поперечного сечения каналов 8 в процессе вытяжки каналы 8 полностью заполнены по всей своей длине смазкой 2, вытесняемой из полости матрицы 1. Условия полного заполнения каналов 8 по всей длине при выполнении указанного условия обеспечиваются за счет следующего.

В результате сообщения полости, образованной фланцем заготовки 3 и зеркалом матрицы 1, с атмосферой смазка 2 вытекает затем из каналов В в направлении, обозначе1гном стрелкой. Давление смазки 2 в каналах 8 падает от давления, равного по величине давлению смазки 2 на вытяжной кромке матрицы 1, до атмосферного давления на выходе из канала 8. В результате этого исключается силовое воздействие смазочного потока на фланец заготовки 3 и, следовательно, на прижим 4 и обеспечиваются условия для снижения усилия прижима. Но при этом воздух не может попасть непосредственно Из атмосферы в полость, образованную фланцем заготовки и зеркалом матрицы 1.

Разрежение в смазке 2 под фланцем заготовки 3 поддерживают до момента подхода края фланца к канавке 7. При подходе края фланца к наружному краю канавки 7, т.е. к зоне для отвода смазки, разрежение в слое смазки 2 прекращают„за счет перекрытия каналов 8 на выходе в атмосферу. В момент перекрытия канала 8 истечение смазки из канала 8 прекращается (фиг. 2, слева).

Каналы 8 быпи уже ранее полностью заполнены вытекающей по ним смазкой 2. Так как смазка 2 практически несжимаема, при перекрытии каналов 8 на выходе в атмосферу давление смазки 2 в каналах 8 практически мгновенно возрастает до величины, равной величине давления в слое смазки 2, находящейся в зазоре между заготовкой 3 и вытяжной кромкой матрицы 1. Так как в этот момент в полости матрицы 1 действует избыточное давление, а канал 8 перекрыт, смазка начинает истекать в зазор между фланцем заготовки 3 и зеркалом матрицы 1, отде-

ляя край фланца заготовки от зеркала последней, т.е. обеспечивая тем самым жидкостное трение между фланцем заготовки и матрицей до конца пронес- са вытяжки (фиг. 2, справа). Избыточное давление будет препятствовать проваливанию края фланца заготовки 3 под действием прижима А в канавку 7, следствие чего исключаются задиры на поверхности заготовки 3 от ее контакта с внутренней кромкой канавки 7.

Таким образом, предлагаемый способ по сравнению с известным обеспечивает повышение качества вытягивае- мых деталей путем предотвращения задиров на наружной поверхности деталей.

Формула изобретения

Способ гидромеханической вытяжки, при котором в процессе деформирования под фланец листовой заготовки подводят смазку и создают в ней разрежение путем отвода смазки через кольцевую зону, примыкающую к зоне деформирования, отличающийся тем, что, с целью повышения качества вытягиваемых деталей путем предотвращения появления задиров на наружной поверхности деталей разрежение в смазке под фланцем заготовки создают до момента подхода края фланца заготовки к кольцевой зоне для отвода смазки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки с противодавлением | 1988 |

|

SU1593738A1 |

| Способ глубокой вытяжки | 1980 |

|

SU902917A1 |

| Способ вытяжки полых изделий из листовой заготовки и штамп для его осуществления | 1985 |

|

SU1407619A1 |

| Способ гидромеханической вытяжки и устройство для гидромеханической вытяжки | 1986 |

|

SU1333448A1 |

| Штамп для вытяжки | 1986 |

|

SU1456265A1 |

| Штамп для вытяжки | 1988 |

|

SU1547920A2 |

| Способ гидромеханической вытяжки листовых заготовок | 1990 |

|

SU1750801A1 |

| СПОСОБ НАЛАДКИ И РЕМОНТА ВЫТЯЖНЫХ ШТАМПОВ В МЕЖРЕМОНТНОМ ОБСЛУЖИВАНИИ | 2010 |

|

RU2475323C2 |

| Способ изготовления полых изделий из листовой заготовки | 1986 |

|

SU1430141A1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2072271C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при изготовлении полых деталей гидромеханической вытяжкой. Целью является повышение качества вытягиваемых деталей путем предотвращения задиров на поверхности заготовки. Разрежение в смазке 2 под фланцем заготовки 3 осуществляют до момента подхода края фланца заготовки 3 к кольцевой зоне для отвода смазки. После прекращения разрежения под фланцем заготовки 3 действует избыточное давление, препятствующее проваливанию края-фланца заготовки 3 под действием прижима 4 в канавку 7. Вследствие этого исключаются задиры на поверхности заготовки 3 от ее контакта с внутренней кромкой канавки 7. 2 ил.

Фи9.2

| Способ глубокой вытяжки | 1980 |

|

SU902917A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-30—Публикация

1986-11-04—Подача