Изобретение относится к порошковой Металлургии, а именно к способам горячей деформации заготовок из порошка быстрорежущей стали, в частности, ijipH изготовлении режущего инструмента

Цель изобретения - увеличение вы- ода годной продукции.

Пример, Внутрь оболочки из малоуглеродистой стали (сталь 10, олщина стенки 5 мм, длина 400 мм) устанавливают.промежуточный слой из лысокоуглеродистой стальной ленты .сталь У10А, толщина ленты 0,08- 0,1 мм). Порошок быстрорежущей стали 6АМ5 с содержанием углерода 0,8% (вмешивают с порошком графита, количество которого в смеси 0,3% (на Ji5 кг порошка стали используют 0,2 кг графита). Смесь порошков за- гружают внутрь оболочки, снабженной промежуточным слоем, уплотняют и герметизируют.. Полученную таким образом заготовку нагревают до 1100-1180 С II деформируют, например, путем экстру :1ии. Прутки из быстрорежущей стали отжигают, а затем удаляют оболочку совместно с поверхностным слоем прутка (т,е, обезуглероженным слоем мате- иала),

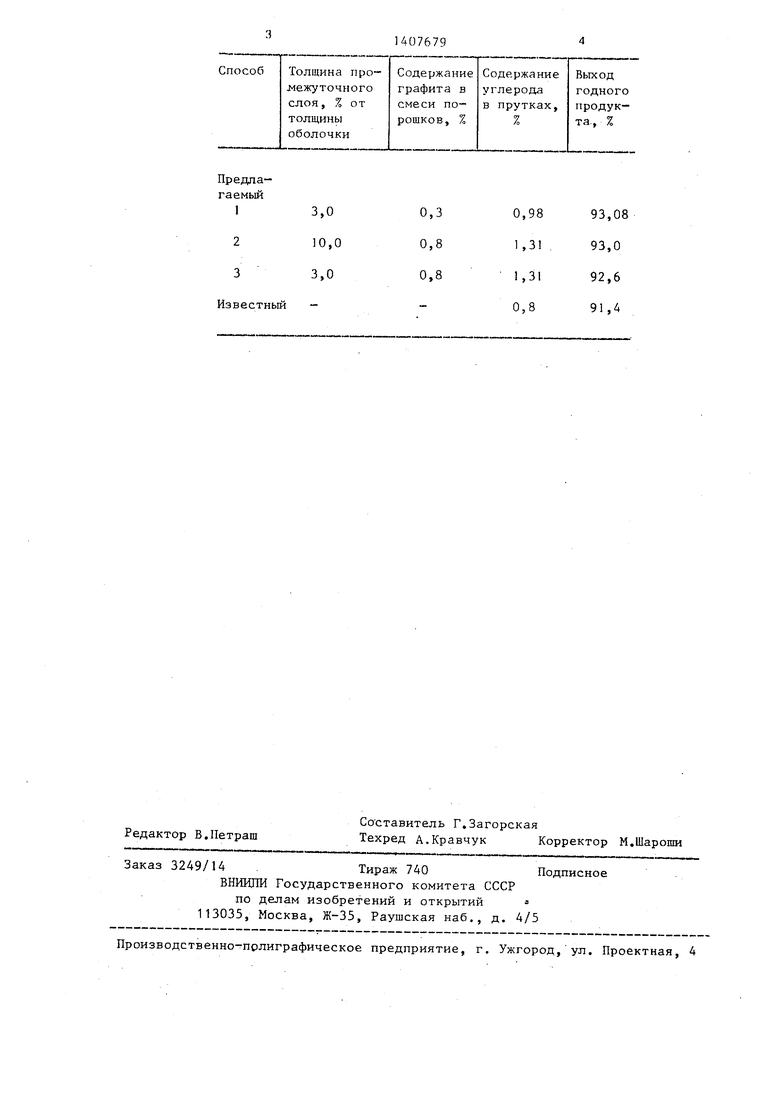

Выход годного продукта, измеренный но соотношению масс исходной смеси II готового прутка, приведен в таблице.

Аналогичным образом изготавливают прутки из смеси порошков быстрорежущей стали и графита, содержание которого в смеси 0,8%, Выход годного продукта представлен в таблице. Для ;равнения в таблице приведены данные, ((относящиеся к известному, способу, 1|:огда отсутствует промежуточный слой IJI3 высокоуглеродистой ленты и исполь- чистый порошок быстрорежущей 4тапи.

Из приведенных в таблице данных . (Следует, что применение промежуточно- iho слоя из высокоуглеродистой стали,

а также введение в состав исходного порошка графита приводит к увеличению выхода годного гфодукта (прутка с заданным содержанием углерода).

Увеличение толщины промежуточног го слоя (выше 10% от толщины оболочки приводит к появлению трещин в прутках и усложняет процесс деформации заготовок. Такой же результат проявляется при введении в состав исходного порошка графита в количестве вьше 0,8%,

При уменьшении толщины промежуточного слоя (ниже 3% от толщины оболочки) , а также при содержании графита в исходном порошке ниже 0,3% повышение выхода годной продукции не обеспечивается ввиду интенсивной диффузии углерода из быстрорежущей стали в оболочку, что приводит к существенному обезуглероживанию прутка.

Таким,образом, применение способа позволяет повысить выход годного продукта (прутков из быстрорежущей стали).

Формула изобретения

Способ горячей деформации заготовок из быстрорежущей стали, включающий загрузку исходного порошка в оболочку из малоуглеродистой стали, герметизацию и последующую горячую деформацию, отличающийся тем, что с целью увеличения выхода годной продукции, перед загрузкой порошка внутри оболочки размещают промежуточный слой из стальной ленты, содержание углерода в которой превышает содержание этого же элемента в быстрорежущей стали, а в качестве исходного порошка используют смесь порошков быстрорежущей стали и графи- та причем содержание графита в смеси не превьщ ает содержание углерода в быстрорежущей стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из порошков быстрорежущих сталей | 1988 |

|

SU1567651A1 |

| Капсула для горячего прессования изделий из порошка | 1985 |

|

SU1269914A1 |

| Способ сборки капсулы для экструзии изделий из металлического порошка | 1990 |

|

SU1770088A1 |

| Способ изготовления стальных прутков из металлического порошка | 1987 |

|

SU1611571A1 |

| Способ получения заготовок для прессования изделий из порошка | 1988 |

|

SU1634363A1 |

| Способ получения прутков из металлического порошка методом горячей экструзии | 2024 |

|

RU2836113C1 |

| Способ горячего экструдирования порошкового металла | 1990 |

|

SU1704922A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2007 |

|

RU2351476C2 |

| Способ изготовления деформированных прутков из порошков быстрорежущих сталей | 1986 |

|

SU1431895A2 |

| Многослойный пруток | 1984 |

|

SU1278160A1 |

Изобретение относится к способам горячей деформации заготовок из порошка быстрорежущей стали. Цель - увеличение выхода годной продукции. Внутрь оболочки из малоуглеродистой стали устанавливают промежуточный слой из высокоуглеродистой стальной ленты, а порошок быстрорежущей стали смешивают с порошком графита. При этом толщина промежуточного слоя составляет 3-10% от толщины оболочки, а содержание графита в смеси порошков равно 0,3-1,0%, При изготовлении прутков из быстрорежущей стали типа Р6АМ5 с содержанием углерода, равным 0,8%, применение данного способа позволяет повысить выход годного продукта с 91,4 до 93,8%. 1 табл. |

| Джонс В.Д | |||

| Основы порошковой металлургии | |||

| Свойства и применение порошковых материалов.- М.: Мир, 1965, с | |||

| Способ получения бензонафтола | 1920 |

|

SU363A1 |

| Патент Великобритании № 1299043, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-07-07—Публикация

1985-11-26—Подача