ь/

V

Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРОВАННЫХ ФАСОННЫХ ПРОФИЛЕЙ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1991 |

|

RU2069603C1 |

| Способ изготовления деформированных прутков из порошков быстрорежущей стали | 1986 |

|

SU1362566A1 |

| Контейнер для экструзии порошков | 1983 |

|

SU1148710A1 |

| Способ получения прутков из металлического порошка методом горячей экструзии | 2024 |

|

RU2836113C1 |

| Способ сборки капсулы для экструзии изделий из металлического порошка | 1990 |

|

SU1770088A1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

| Способ экструзии частиц из сплавов цветных металлов | 1990 |

|

SU1797516A3 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2108881C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕТАЛЛИЧЕСКОЙ МАТРИЦЫ | 1998 |

|

RU2147973C1 |

| Способ изготовления изделий из порошков | 1985 |

|

SU1458081A1 |

Изобретение относится к способам горячего экструдирования порошкового металла. Цель изобретения -- увеличения выхода годного металла. Порошок засыпают в капсулу, заднюю крышку которой со стороны порошка выполняют по параболе с математическим выражением кривизны, включающим определяющие технологические факторы экструдирования. Капсулу герметизируют и уплотняют порошок перемещением задней крышки на величину, зависящую от исходной и конечной плотности порошкового металла, после чего проводят горячее экструдирование капсулы с порошком в контейнере через матрицу со смазочной шайбой. 3 ил.

Изобретение относится к порошковой металлургии, в частности к изготовле-. нию изделий методом горячего экстру- дирооания.

Целью изобретения является увеличение выхода годного металла.

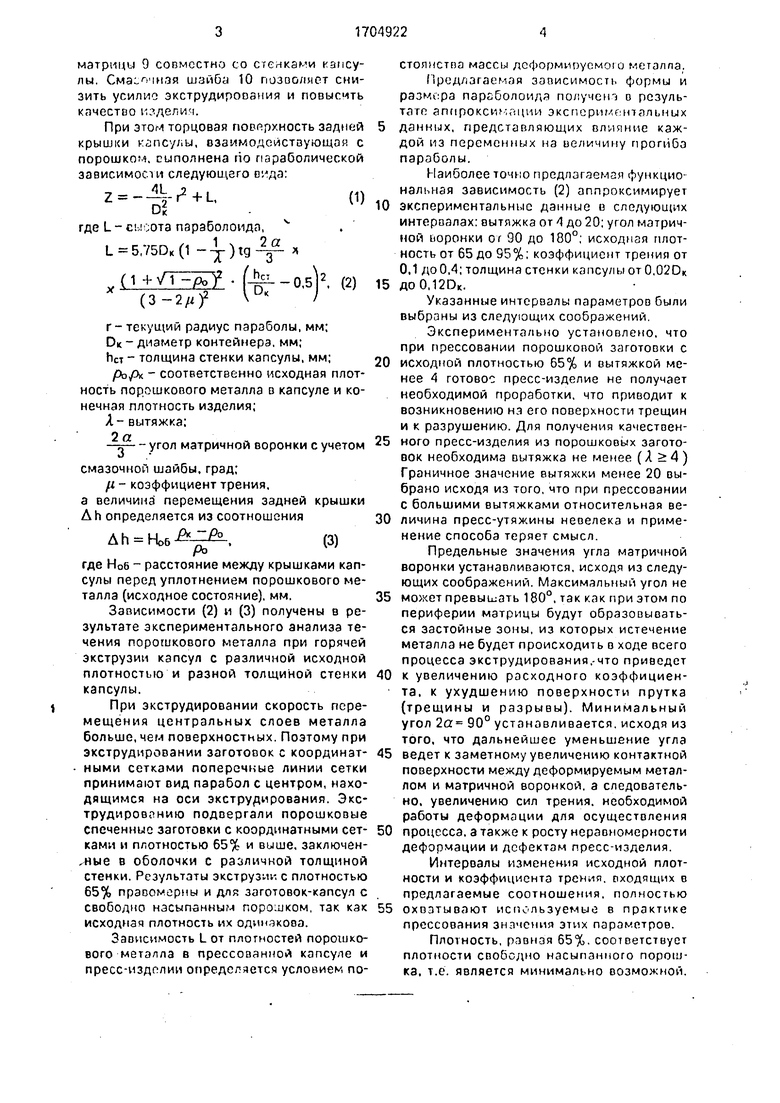

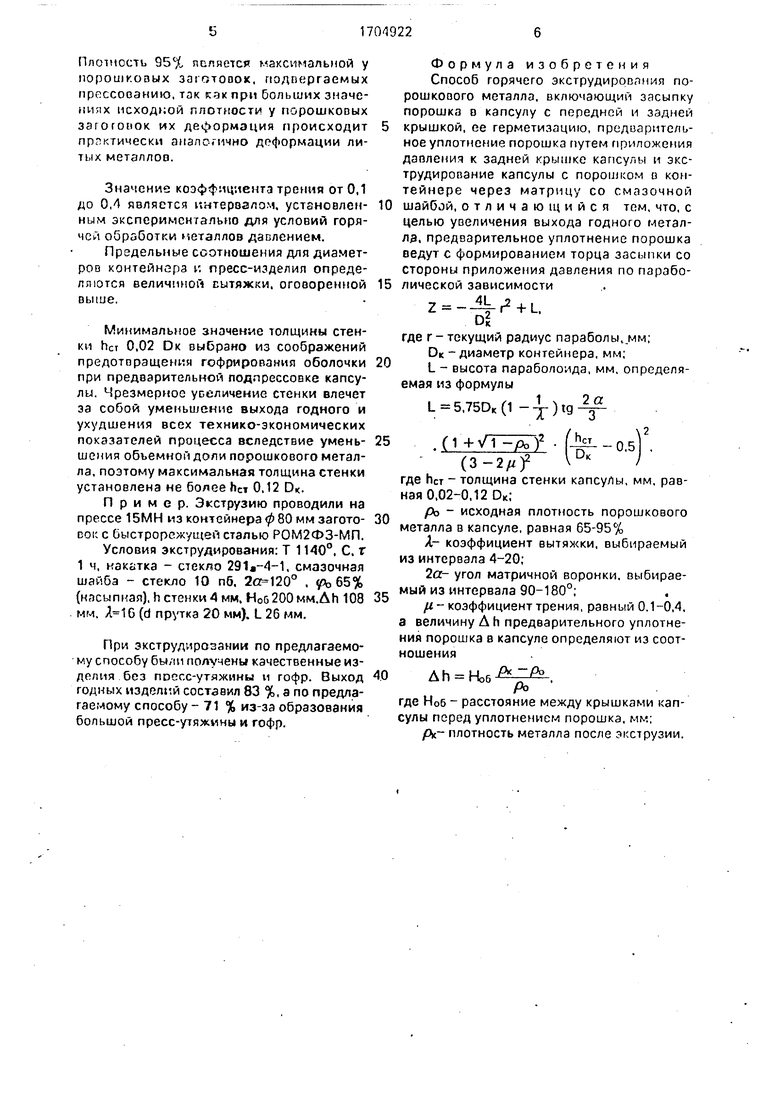

На фиг. 1 представлена капсула с порошковым металлом, исходное положение; на фиг. 2 - установившаяся стадия процесса пргссовзния; фиг. 3 - профиль торцовой поверхности задней крышки.

Горячая экструзия порошкового металла в капсуле осуществляется следующим образом.

После нагрева в печи капсулу 1 с загер- метизир кзнным порошком металлом быстрорежущей стали РОМ2ФЗС-мп помещают в контс ймйр пресса и воздействуют пресс- штемпелем 3.

Капсула 1 состоит из передней и задней крышек 4 и 5 и оболочки 6 с толщиной стенок her. Торцовая поверхность задней крышки, взаимодействующая с порошком, изготовлена в форме параболоида 7. Пресс- штемпель 3 воздействует на заднюю крышку 5 капсулы и в процессе его перемещения происходит срыв герметизирующего сварочного шва 8 в месте прикрепления задней крышки к стенкам капсулы. За счет движения задней крышки по внутреннему диаметру стенки капсулы на величину Ah происходит предварительное уплотнение порошкового металла в капсуле. При этом стенки капсулы при распрессопке и предварительном уплотнении порошкового металла не гофрируются, так как на них не передается воздействие со стороны пресс- штемпеля. Затем выдавливают уплотненную капсулу пресс-штемпелем через канал

матрицы 9 совместно со стенками капсулы, Сма пчизя шайба 10 позволяет снизить усилие экструдировзния и повысить качество изделия.

При этом торцовая поверхность задней крышки капсулы, взаимодействующая с порошком, выполнена rio параболической зависимости следующего вида:

Z ,

Dl

О)

де L - сысота параболоида,

1 5,750 (1 -7-)tg

(l+VT.f-bL-Q.sk (2) (З-2/i)2 )

г- текущий радиус параболы, мм;

DK - диаметр контейнера, мм;

Ьст - толщина стенки капсулы, мм; ро{Ь - соответственно исходная плотость порошкового металла в капсуле и конечная плотность изделия;

А- вытяжка;

-т,- - угол матричной воронки с учетом

и

смазочной шайбы,град;

(л - коэффициент трения, а величина перемещения задней крышки Ah определяется из соотношения

АЬ ,(3)

РО

где Н0б - расстояние между крышками капсулы перед уплотнением порошкового металла (исходное состояние), мм.

Зависимости (2) и (3) получены в результате экспериментального анализа течения порошкового металла при горячей экструзии капсул с различной исходной плотностью и разной толщиной стенки капсулы.

При экструдировании скорость перемещения центральных слоев металла больше, чем поверхностных. Поэтому при экструдировании заготовок с координэт- ными сетками поперечные линии сетки принимают оид парабол с центром, находящимся на оси экструдирования. Экс- трудировонию подвергали порошковые спеченные заготовки с координатными сетками и плотностью 65% и выше, заключеные в оболочки с различной толщиной стенки. Результаты экструзии с плотностью 65% правомерны и для заготовок-капсул с свободно насыпанным порошком, так как исходная плотность их одинакова.

Зависимость LOT плотностей порошкового металла в прессованной капсуле и пресс-изделии определяется условием по

стоянства массы деформируемого металла. Предлагаемая зависимость формы и размера параболоида получен. в результате аппроксимации экспериментальных

5 данных, представляющих влияние каждой из переменных на величину прогиба параболы.

Наиболее точно предлагаемая функциональная зависимость (2) аппроксимирует

10 экспериментальные данные в следующих интервалах: вытяжка от 4 до 20; угол матричной ьоронки от 90 до 180°; исходная плотность от 65 до 95%; коэффициент трения от 0.1 до 0,4; толщина стенки капсулы от 0,02DK

15 доО,120,с.

Указанные интервалы параметров были выбраны из следующих соображений.

Экспериментально установлено, что при прессовании порошковой заготовки с

20 исходной плотностью 65% и вытяжкой менее 4 готовое пресс-изделие не получает необходимой проработки, что приводит к возникновению нз его поверхности трещин и к разрушению. Для получения качествен25 ного пресс-изделия из порошковых заготовок необходима вытяжка не менее (А 4) Граничное значение вытяжки менее 20 выбрано исходя из того, что при прессовании с большими вытяжками относительная ве30 личина пресс-утяжины неоелека и применение способа теряет смысл.

Предельные значения угла матричной воронки устанавливаются, исходя из следующих соображений. Максимальный угол не

35 может превышать 180°, так как при этом по периферии матрицы будут образовываться застойные зоны, из которых истечение металла не будет происходить в ходе всего процесса экструдирования.-что приведет

40 к увеличению расходного коэффициента, к ухудшению поверхности прутка (трещины и разрывы). Минимальный угол 2а 90° устанавливается, исходя из того, что дальнейшее уменьшение угла

45 ведет к заметному увеличению контактной поверхности между деформируемым металлом и матричной воронкой, а следовательно, увеличению сил трения, необходимой работы деформации для осуществления

50 процесса, а также к росту неравномерности деформации и дефектам пресс-изделия.

Интервалы изменения исходной плотности и коэффициента трения, входящих в предлагаемые соотношения, полностью

55 охватывают используемые в практике прессования значения этих параметров.

Плотность, равная 65%. соответствует плотности свободно насыпанного порошка, т.е. является минимально возможной.

Плотность 95% псляется максимальной у порошковых заготовок, подпергаемых прессованию, так как при Больших значениях неходкой плотности у порошковых ЗЗГОГОЕЮК их деформация происходит практически аналогично деформации литых металлов.

Значение коэффициента трения от 0,1 до 0,4 является интервалом, установлен- ним экспериментально для условий горячей обработки металлов давлением.

Предельные соотношения для диаметров контейнера и пресс-изделия определяются величиной пытяжки. оговоренной выше.

Минимальное значение толщины стенки her 0.02 DK выбрано из соображений предотвращения гофрирования оболочки при предварительной подлрессовке капсулы. Чрезмерное увеличение стенки влечет за собой уменьшение выхода годного и ухудшения всех технико-экономических показателей процесса вследствие умень- шения объемной доли порошкового металла, поэтому максимальная толщина стенки установлена не более hci 0,12 DK.

Пример. Экструзию проводили на прессе 15МН из контейнера ф 80 мм загото- сок с быстрорежущей сталью РОМ2ФЗ-МП.

Условия экструдирования: Т 1140°. С. т 1 ч, накатка - стекло 291«-4-1, смазочная шайба - стекло 10 пб, . уъ 65% (насыпная), h стенки 4 мм. Н0б200мм.Дп 108 мм. (d прутка 20 мм). L 26 мм.

При экструдирозании по предлагаемому способу были получены качественные изделия без поссс-утяжины и гофр. Выход годных изделий составил 83 %, а по предлагаемому способу - 71 % из-за образования большой пресс-утяжмны и гофр.

Формула изобретения Способ горячего экструдиропания порошкового металла, включающий засыпку порошка в капсулу с передней и задней крышкой, ее герметизацию, предварительное уплотнение порошка путем приложения давления к задней крышке капсулы и экс- трудирование капсулы с порошком и контейнере через матрицу со смазочной шайбой, отличающийся тем, что, с целью увеличения выхода годного металла, предварительное уплотнение порошка ведут с формированием торца засыпки со стороны приложения давления по параболической зависимости

7 - - 4L J

L ---/Г

Dl

+ L

где г - текущий радиус парабол

DK - диаметр контейнера, мм;

L - высота параболоида, мм. определяемая из формулы

,75DK(1 --jr;) .

., .(1+V1 -ро)2 - ЬСТ

DK

-0.5

(3-2//)2

где Ьст толщина стенки капсулы, мм, равная 0.02-0.12 DK;

РО - исходная плотность порошкового металла в капсуле, равная 65-95%

А- коэффициент вытяжки, выбираемый из интервала 4-20;

2ог- угол матричной воронки, выбираемый из интервала 90-180°;

ц - коэффициент трения, равный 0.1-0,4, а величину A h предварительного уплотнения порошка в капсуле определяют из соотношения

.

РО

где Ноб - расстояние между крышками капсулы перед уплотнением порошка, мм; рк плотность металла после экструзии.

| УСТРОЙСТВО ВЕРХНЕГО СТРОЕНИЯ ПУТИ НА МОСТАХ С ЕЗДОЙ НА БАЛЛАСТЕ И СПОСОБ ЕГО СООРУЖЕНИЯ | 2012 |

|

RU2492291C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Герднео Н.Р | |||

| Новое в порошковой металлургии.М.: Металлургия | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

Авторы

Даты

1992-01-15—Публикация

1990-02-22—Подача