2ff

/3

ч

00

СО СО

Изобретение относится к переработке пластмассовых труб, в частности к формованию кольцевой канавки под резиновое уплотнение при гибке пласт- массовых труб.

Цель изобретения - улучшение качества изделий и расширение технологических возможностей путем получения раструба с кольцевой канавкой.

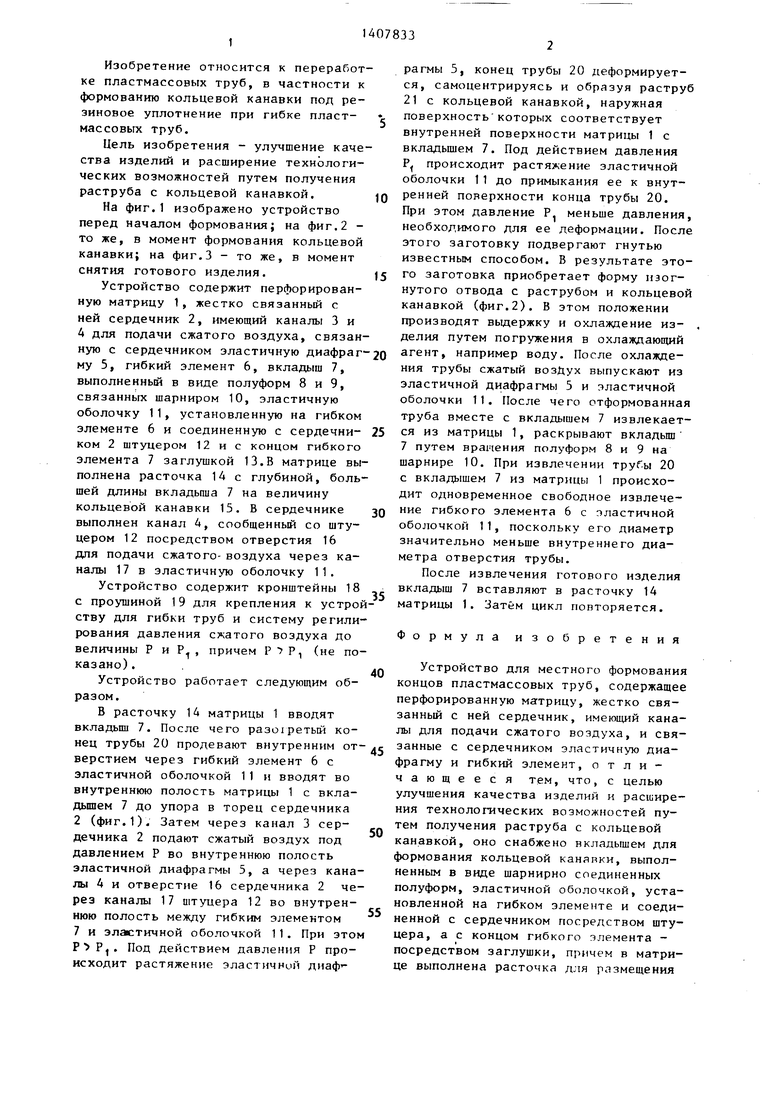

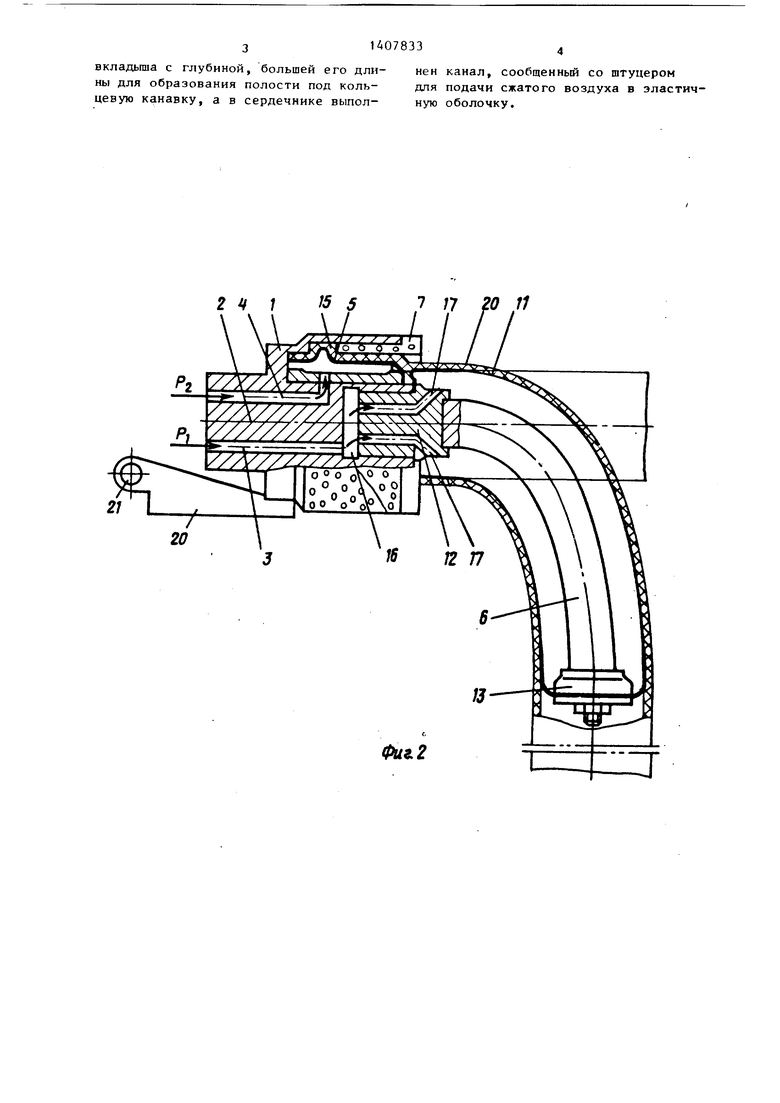

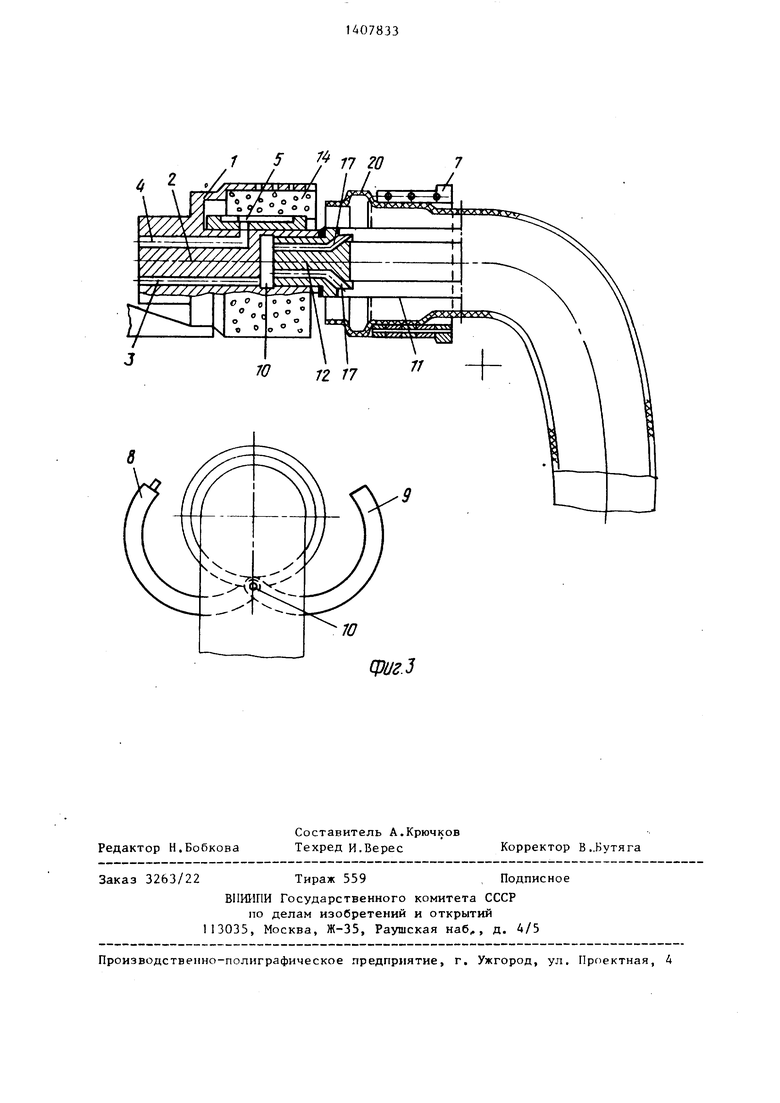

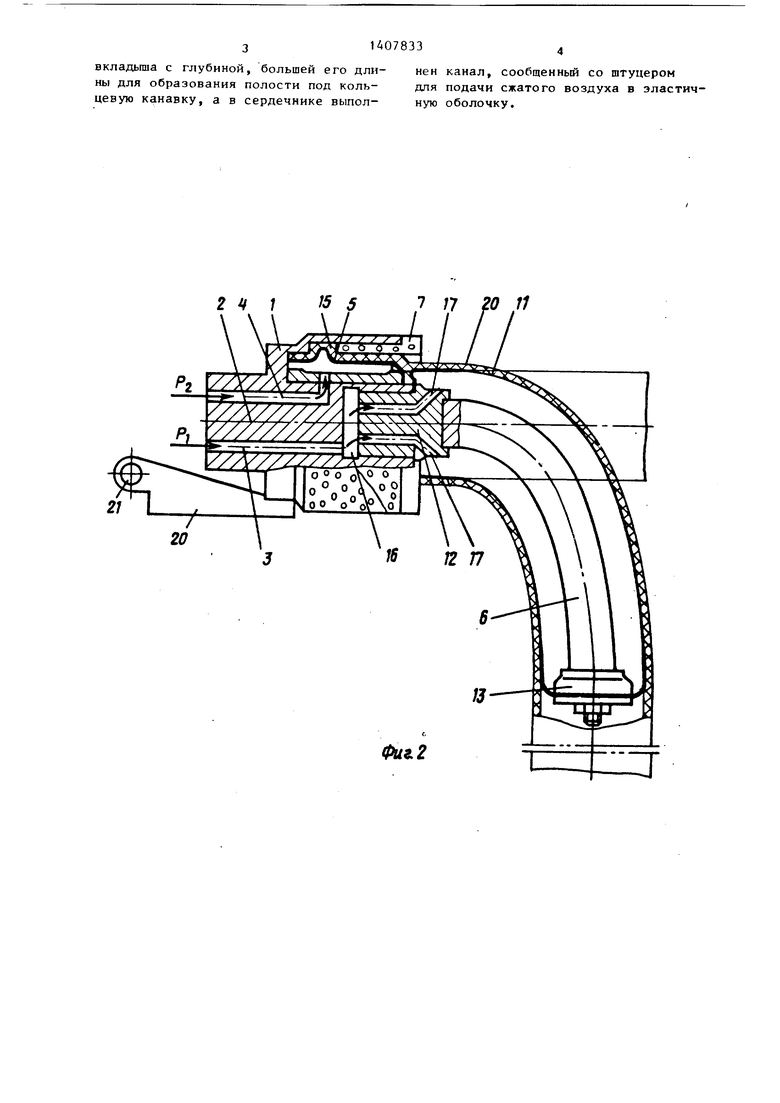

На фиг.1 изображено устройство перед началом формования; на фиг,2 - то же, в момент формования кольцевой канавки; на фиг.З - то же, в момент снятия готового изделия.

Устройство содержит перфорированную матрицу 1, жестко связанный с ней сердечник 2, имеющий каналы 3 и 4 для подачи сжатого воздуха, связанную с сердечником эластичную диафраг му 5, гибкий элемент 6, вкладыш 7, выполненный в виде полуформ 8 и 9, связанных шарниром 10, эластичную оболочку 11, установленную на гибком элементе 6 и соединенную с сердечни- ком 2 штуцером 12 и с концом гибкого элемента 7 заглушкой 13.В матрице выполнена расточка 14 с глубиной, большей длины вкладьш1а 7 на величину кольцевой канавки 15. В сердечнике выполнен канал 4, сообщенный со штуцером 12 посредством отверстия 16 для подачи сжатого- воздуха через каналы 17 в эластичную оболочку 11.

Устройство содержит кронштейны 18 с проушиной 19 для крепления к устроству для гибки труб и систему регили рования давления сжатого воздуха до величины Р и Р , причем Р 7 Р, (не показано) . .

Устройство работает следующим образом.

В расточку 14 матрицы 1 вводят вкладьш 7. После чего разогретый конец трубы 20 продевают внутренним от верстием через гибкий элемент 6 с эластичной оболочкой 11 и вводят во внутреннюю полость матрицы 1 с вкладышем 7 до упора в торец сердечника 2 (фиг.1). Затем через канал 3 сердечника 2 подают сжатый воздух под давлением Р во внутреннюю полость эластичной диафрагмы 5, а через каналы 4 и отверстие 16 сердечника 2 через каналы 17 штуцера 12 во внутреннюю полость между гибким элементом 7 и эластичной оболочкой 11. При это ,. Под действием давления Р происходит растяжение эластичний

о

. Q

0

5

рагмы 5, конец трубы 20 деформируется, самоцентрируясь и образуя раструб 21 с кольцевой канавкой, наружная поверхность которых соответствует внутренней поверхности матрицы 1 с вкладьш1ем 7. Под действием давления Р происходит растяжение эластичной оболочки 11 до примыкания ее к внутренней поверхности конца трубы 20. При этом давление Р меньше давления, необходимого для ее деформации. После этого заготовку подвергают гнутью известным способом. В результате этого заготовка приобретает форму изогнутого отвода с раструбом и кольцевой канавкой (фиг.2). В этом положении производят выдержку и охлаждение изделия путем погружения в охлаждаюпщй агент, например воду. После охлаждения трубы сжатый воздух выпускают из эластичной диафрагмы 5 и эластичной оболочки 11. После чего отформованная труба вместе с вкладышем 7 извлекается из матрицы 1, раскрывают вкладьш 7 путем врапеиия полуформ 8 и 9 на шарнире 10. При извлечении труГ.ы 20 с вкладышем 7 из матрицы 1 происходит одновременное свободное извлечение гибкого элемента 6 с эластичной оболочкой 11, поскольку его диаметр значительно меньше внутреннего диаметра отверстия трубы.

После извлечения готового изделия вкладыш 7 вставляют в расточку 14 матрицы 1. Затем цикл повторяется.

Формула изобретения

Устройство для местного формования концов пластмассовых труб, содержащее перфорированную матрицу, жестко связанный с ней сердечник, имеющий каналы для подачи сжатого воздуха, и связанные с сердечником эластичную диафрагму и гибкий элемент, отличающееся тем, что, с целью улучшения качества изделий и расширения технологических возможностей путем получения раструба с кольцевой канавкой, оно снабжено вкладышем для формования кольцевой канавки, выполненным в виде шарнирно соединенных полуформ, эластичной оболочкой, установленной на гибком элементе и соединенной с сердечником посредством штуцера, а с концом гибкого элемента - посредством заглушки, причем в матрице выполнена расточка для размещения

вкладьппа с глубиной, большей его длины для образования полости под кольцевую канавку, а в сердечнике выполнен канал, сообщенный со штуцером для подачи сжатого воздуха в эластичную оболочку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления открытых с обоих торцов полых резиновых изделий | 1985 |

|

SU1351801A1 |

| Форма для раздува трубчатыхзАгОТОВОК | 1978 |

|

SU823151A2 |

| Устройство для изостатического прессования длинномерных изделий из порошка | 1984 |

|

SU1219251A1 |

| Устройство для изготовления покрышек пневматических шин | 1987 |

|

SU1442423A2 |

| Способ резки гидроабразивной струей | 1987 |

|

SU1459908A1 |

| Устройство для изготовления брекерно-протекторных браслетов для покрышек пневматических шин | 1980 |

|

SU1011040A3 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ РАСТРУБА С КОЛЬЦЕВОЙ КАНАВКОЙ В ТЕРМОПЛАСТИЧНЫХ ТРУБАХ | 1991 |

|

RU2012503C1 |

| Устройство для изготовления покрышек пневматических шин | 1985 |

|

SU1260242A2 |

| Способ изготовления объемных многослойных изделий с внутренним слоем из пенопласта | 1982 |

|

SU1159233A1 |

| Набивная свая-оболочка, способ возведения набивной сваи-оболочки и устройство для возведения набивной сваи-оболочки | 1988 |

|

SU1634759A1 |

Изобретение относится к устройствам для местного формования концов пластмассовых труб с целью одновременного получения изогнутого отвода с раструбом и кольцевой канавкой. Устройство содержит церфорированную матрицу 1, жестко связанный сердечник 2, имеющий каналы 3 и 4 для подачи сжатого воздуха, связанную с сердечником эластичную диафрагму 5, гибкий элемент 6, вкладьш 7. выполненный в виде двух полуформ, связанных шарниром, эластичную оболочку 11, установленную на гибком элементе 6 и соединенную с сердечником 2 штуцером 12 и с концом гибкого элемента заглушкой 13. В матрице 1 выполнена проточка на глубину, большую длины вкладыша 7 на величину кольцевой канавки 15. В процессе работы устройства сжатый воздух под давлением Р поступает по каналам А в пространство между эластичной диафрагмой 5 и сердечником 2 и формует раструб с кольцевой канавкой. По каналам 3 воздух под давлением Р (Р Р) через отверстия 16 и каналы 17 поступает.в пространство между гибким элементом 6 и эластичной оболочкой 11, расширяя ее до соприкосновения с внутренней поверх-, ностью трубы. После этого трубу изгибают. 3 ил. с 5 а с

2 Ц 1

/5 5

2J

Фиг. 2

фиг.З

| Устройство для гибки термопластичных труб | 1983 |

|

SU1123864A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-07-07—Публикация

1985-12-06—Подача