Фие.З

Изобретение относится к гидроабразивной резке, а именно к способам формирования гидроабразивной струи для резки материалов.

Целью изобретения является повышение производительности резки за счет снижения потерь кинетической энергии струи в канапе сопла,

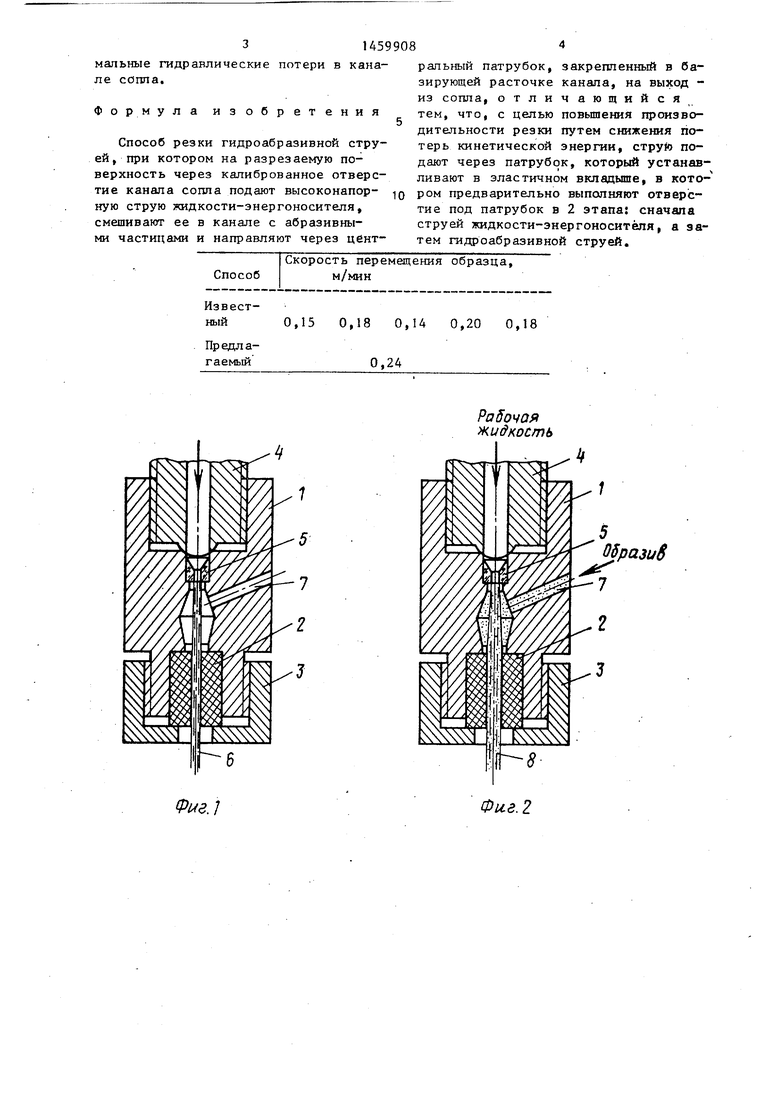

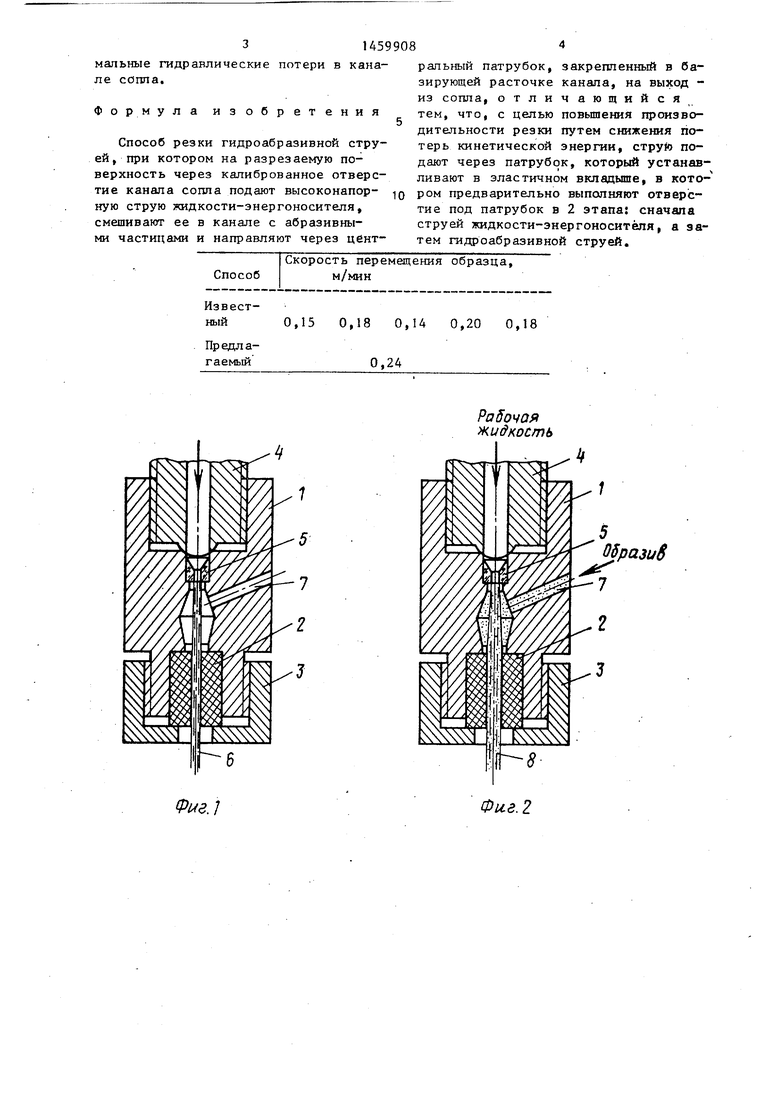

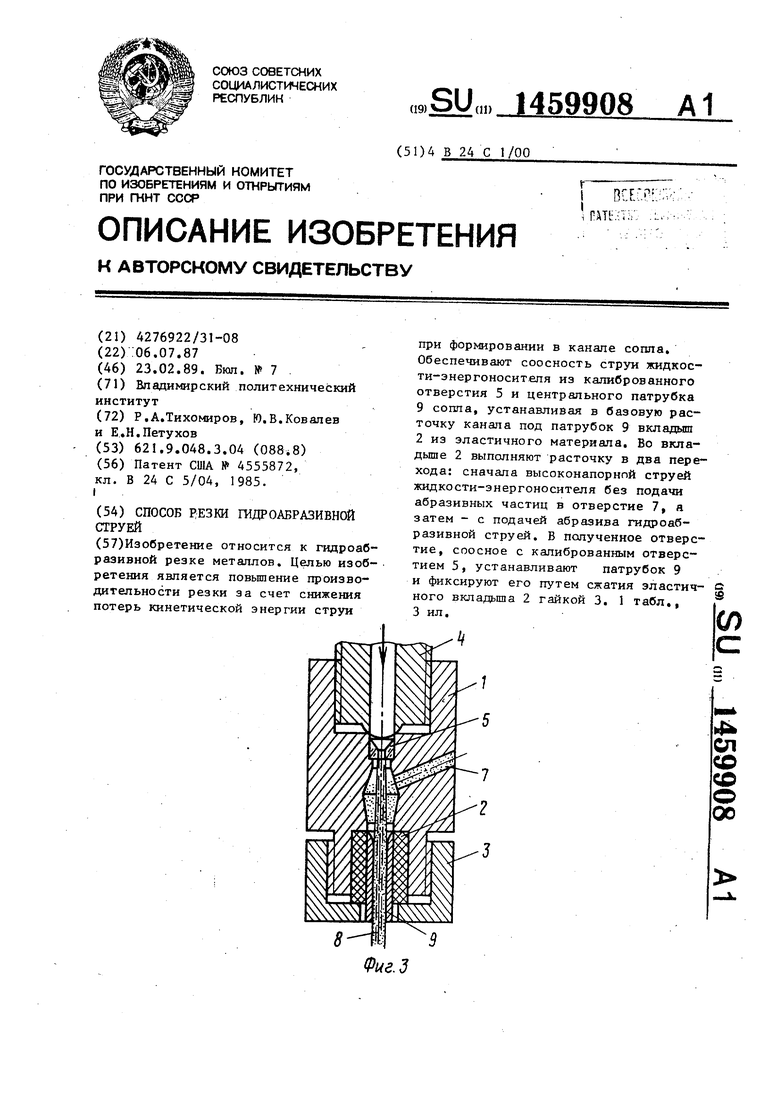

.На фиг.1 изображено гидроабразивное сопло в момент пробивки вкладыша в канале высоконапорной струей жидкости - энергоносителя (без абразива); на фиг.2 - то же, в момент обработки отверстия во вкладыше гидро абразивной струей; на фиг.З - то же с центральным насадком, закрепи енным в отверстии вкладьш1а.

Способ осуществляется следующим образом.

В отверстие корпуса гидроабразивного сопла 1 плотно вставляют базирующий вкладьш 2 из эластичного материала, например резины, и гайкой 3 фиксируют его, затем подают через штуцер 4 и калиброванное отверстие 5 высоконапорную струю жидкости 6, которая пробивает предварительное отверстие во вкладьш1е 2, соосно калиброванному отверстию ,5 (фиг.1). Далее включают подачу абразива через отверстие 7, расположенное в корпусе гидроабразивного сопла 1, и производят окончательную пробивку гидроабразивной струей 8 отверстия в бази ругадем вкладыше 2, соосного калибро- ва 1ному отверстию 5 (фиг.2). В про-- битое во вкладыше отверстие вставляют центральный патрубок 9 и фиксирую его за счет упругого деформирования базирующего вкладьш1а 2 гайкой 3 (фиг.З). При этом формирование гидроабразивной струи происходит в патрубке 9 , отверстие которого соосно отверстию калиброванного отверстия 5

Пример. Для определения эффективности предлагаемого способа резки гидроабразивной струей были проведены испытания. В отверстие корпуса гидроабразивного сопла 1 (фиг.1) плотно устанавливают базиру- вкладьш 2, изготовленный из резины. Вкладьш фиксируется накидно гайкой 3. Затем через штуцер 4 и выходное отверстие 5 диаметром 0,18 мм подается высоконапорная струя жидкости (воды) под давлением 350 МПа, которая пробивает предварительное ответствие во вкладьш1е 2,

0

5

20

25

35 дд

30

45

50

55

соосное отверстию 5. После чего включают подачу абразива через отверстие 7 и окончательно формируют гидроабразивной струей 8 отверстие во вкладьш1е 2, соосное с отверстием 5.

В качестве абразива используется электрокорунд белый с размерами зерен от 53 до 63 мкм. В окончательно сформированное отверстие вставляется патрубок 9, изготовленный из сплава ВК8 длийой 10 мм с диаметром выходного отверстия, равным 1,0 мм. Расстояние между срезом отверстия 5 и патрубком 9 составляет 8 мм. Патрубок 9 фиксируется накидной гайкой 3 за счет упругого деформирования базирующего вкладыша 2 (фиг.З).

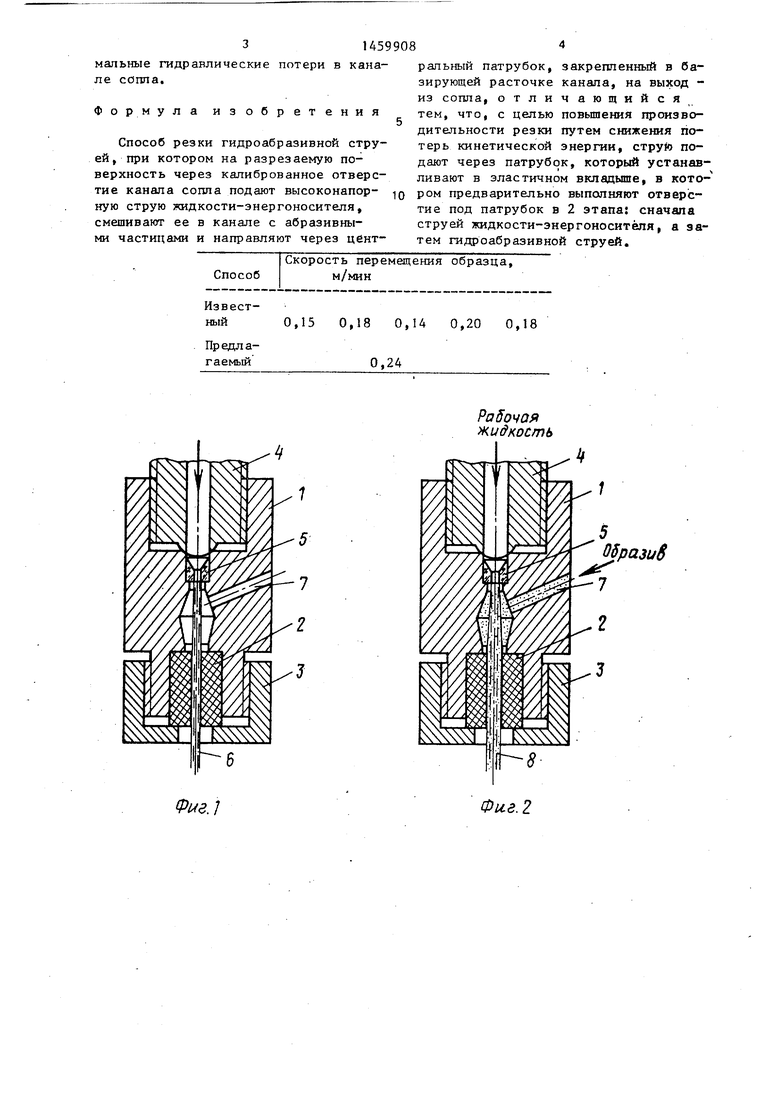

Разрезался листовой алюминиевый сплав Д16 толщиной 8 мм. Критерием эффективности является скорость перемещения образца при сквозной его разрезке. Сравниваются результаты испытаний при двух способах формирования гидроабразивной струи: известный способ, при котором установка патрубка 9 производилась в кольцевую расточку сопла (без центрирования гидроабразивной струей отверстия во вкладьш1е); предлагаемый способ - установка патрубка в базирующем вкладыше с предварительным центрированием гидроабразивной струей.

По известному способу формирования гидроабразивной струи использовались пять комплектов калиброванных отверстий в соплах с диаметром выходного отверстия 0,18 мм и патрубка с диаметром выходного отверстия 1,0 мм.

Результаты испытаний приведены в таблице.

Анализ результатов испытаний показывает, что производительность разрезки вьшхе при формировании гидроабразивной струи цо предлагаемому способу. Кроме того, износ центрального патрубка при использовании известного способа формирования гидроабразивной струи значительно вьш1е, чем по предлагаемому способу.

Использование предлагаемого способа обеспечивает повьш:ение производительности разрезки материала и снижение износа выходного патрубка в результате формирования струй гидроабразивной суспензии, имеющей минимальные гидравлические потери в канале сопла.

Формула изобретения

Способ резки гидроабразивной струей, при котором на разрезаемую поверхность через калиброванное отверстие канала сопла подают высоконапор- кую струю жидкости-энергоносителя, смешивают ее в канапе с абразивными частицами и направляют через центральный патрубок, закрепиенный в базирующей расточке канала, на выход - из сопла, отлич ающийся тем, что, с целью повышения производительности резки путем снижения потерь кинетической энергии, струй подают через патрубсэк, который устанавливают в эластичном вкладыше, в котором предварительно выполняют отверстие под патрубок в 2 этапа; сначапа струей жидкости-энергоносителя, а затем гидроабразивной струей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивоструйное устройство | 1987 |

|

SU1437203A1 |

| ИНСТРУМЕНТ ДЛЯ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ ТВЕРДЫХ МАТЕРИАЛОВ | 1995 |

|

RU2109950C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОАБРАЗИВНОЙ РЕЗКИ | 2009 |

|

RU2393077C1 |

| СТРУЕФОРМИРУЮЩАЯ ГОЛОВКА ДЛЯ ПОДВОДНОЙ ГИДРОАБРАЗИВНОЙ РЕЗКИ | 2021 |

|

RU2793133C2 |

| СПОСОБ РЕЗКИ И ОБРАБОТКИ ЭНЕРГЕТИЧЕСКОЙ СТРУЕЙ, НЕСУЩЕЙ АБРАЗИВНЫЙ ПОРОШОК, И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2118587C1 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУИ ЖИДКОСТИ ДЛЯ РЕЗАНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2466008C1 |

| Сопло для получения режущей струи жидкости | 1985 |

|

SU1346356A1 |

| Способ очистки внутренней поверхности труб | 1989 |

|

SU1703423A1 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2307938C1 |

| СПОСОБ ГИДРОАБРАЗИВНОЙ ОЧИСТКИ ХОЛОДНОГО МЕТАЛЛА ОТ ОКАЛИНЫ | 1991 |

|

RU2044616C1 |

Изобретение относится к гидроабразивной резке металлов. Целью изобретения является повышение производительности резки за счет снижения потерь кинетической энергии струи при формировании в канале сопла. Обеспечивают соосность струи жидкости-энергоносителя из калиброванного отверстия 5 и центрального патрубка 9 сопла, устанавливая в базовую расточку канала под патрубок 9 вкладыш 2из эластичного материала. Во вкладыше 2 выполняют расточку в два перехода: сначала высоконапорнпй струей жидкости-энергоносителя без подачи абразивных частиц в отверстие 7, а затем - с подачей абразива гидроабразивной струей. В полученное отверстие, соосное с калиброванным отверстием 5, устанавливают патрубок 9 и фиксируют его путем сжатия эластич- а ного вкладыша 2 гайкой 3. I табл.,® 3ил. (Л ел со QD О 00

Способ

Скорость перемещения образца, м/мин

Рабочая х.идкость

1

5 0$рази8

| Патент США № 4555872, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| I | |||

Авторы

Даты

1989-02-23—Публикация

1987-07-06—Подача