(21)4087669/27-03

(22)07.07,86

(46) 07.07.88. Бюл. № 25

(71)Проектно-конструкторский технологический институт Всесоюзного про- мьтшенного объединения угольной промышленности.

(72)Г.К.Хатченок и В.Г.Баранов

(53)621.867 (088,8)

(56)Авторское свидетельство СССР № 846447, кл. В 65 G 47/08, 1979.

Авторское свидетельство СССР № 1066914, кл, В 65 G 47/06, 1982.

(54)КОНВЕЙЕР МЕХАНИЗИРОВАННОЙ ПЕРЕМЕННО-ПОТОЧНОЙ ЛИНИИ

(57)Изобретение относится к машиностроению и м.б. использовано для комплексной механизации сборки и сварки в линиях с несинхронным перемещением изделий. Цель - расширение технологических возможностей конвейера путем варьирования номенклатуры одновременно используемых рабочих мест в соответствии с типом изделий и кол-вом операций при их обработке. Рабочие места конвейера, выполненные с дублирующими позициями, оборудованы остановами для распределения изделий. Останов состоит из последовательно расположенных по ходу перемещения грузонесущего органа с уровнем транспортирующей поверхности 2 и установленных на основных и дополнительных двуплечих рычагах (Р) 10 выдвижных основных стопоров (с) 11-13 и размещенного за ними дополнительного. С J4, жестких тяг J5, 16, толкателей (т) 17 и 18, приводного пневмо- цилиндра 19 и пневмораспределителей 20 и 21. Каждый Р 10 с осью качания 22, закрепленной на раме 1, выполнен Г-образным. При этом плечи Р 10,связанные со С 11-14, расположены по разные стороны от осей в каждой паре. Свободные от С 11-14 плечи Р 10 с. одинаковым расположением относительно осей плеч со С 11-14 шарнирно соединены между собой и приводом соответственно посредством тяг 15, 16 и подпружиненных звеном 25 Т 17 и 18. Перемещение Р 10 в сторону, противоположную взаимодействию привода с Т 17 или 18, ограничено закрепленными на раме 1 упорами 23 и 24. При перемещении поршня пневмоцилиндра 19 вправо Т 18 через тягу 16 и Р 10 передает движение С 12 и 14, вьщвигая их над поверхностью 2, Тяга 15 и Т 17 удерживают С 1I и 13 ниже поверхности 2. При этом перемещающееся вдоль последней изделие упирается в С 12. 5 ил.

Q

(Л

сх

sj

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для контроля герметичности полых изделий | 1986 |

|

SU1401308A1 |

| Шаговый конвейер | 1978 |

|

SU722815A1 |

| Конвейер | 1983 |

|

SU1135700A1 |

| Штанговый конвейер | 1986 |

|

SU1406085A1 |

| Автоматическая линия для химико-термической обработки длинномерных деталей | 1989 |

|

SU1710588A1 |

| Накопительный конвейер | 1988 |

|

SU1525090A1 |

| Полуавтоматическая линия для сборки обуви | 1975 |

|

SU526347A1 |

| Шаговый конвейер-накопитель | 1979 |

|

SU859259A1 |

| Тележечный конвейер | 1979 |

|

SU870273A1 |

| Устройство для распределения потока изделий на конвейере | 1982 |

|

SU1066914A1 |

Изобретение относится к машиностроению, в частности к конструкции конвейеров механизированных перемен- но-пОточных линий, и может быть не- пользовано для комплексной механизации сборки и сварки в линиях с несинхронным перемещением изделий Цель изобретения - расширение технологических возможностей конвейе ра путем варьирования номенклатуры одновременно используемых рабочих мест в соответствии с типом издели и количеством операций при их обработке.

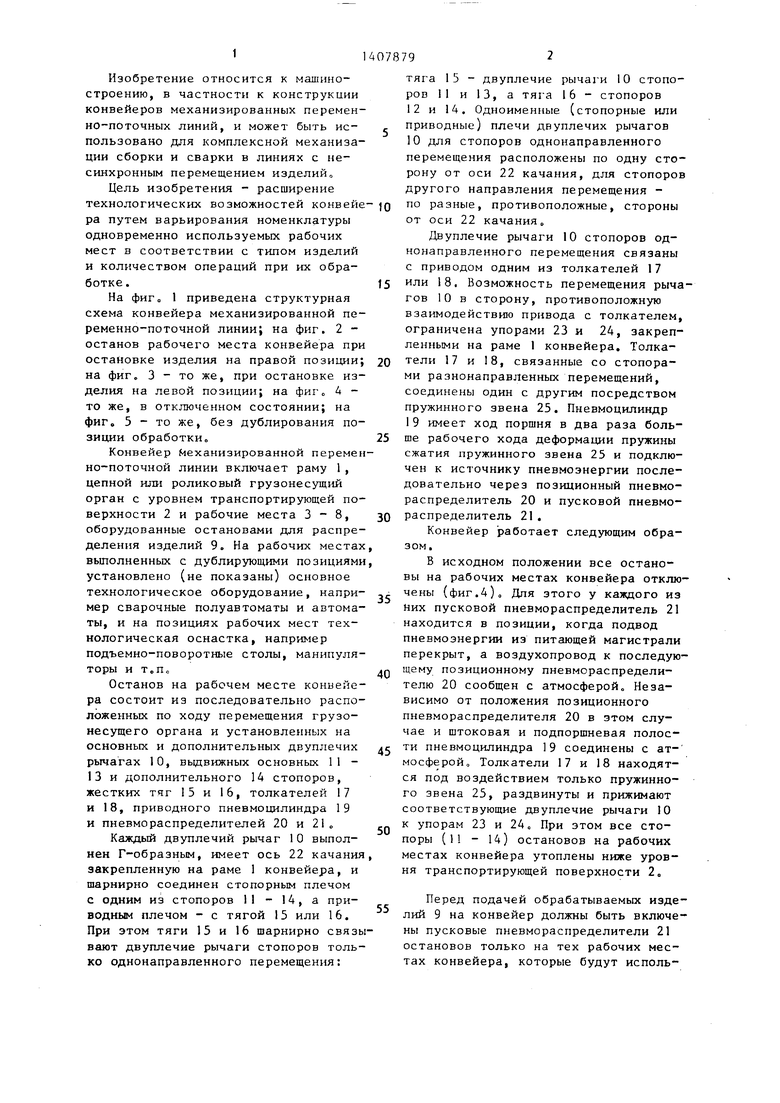

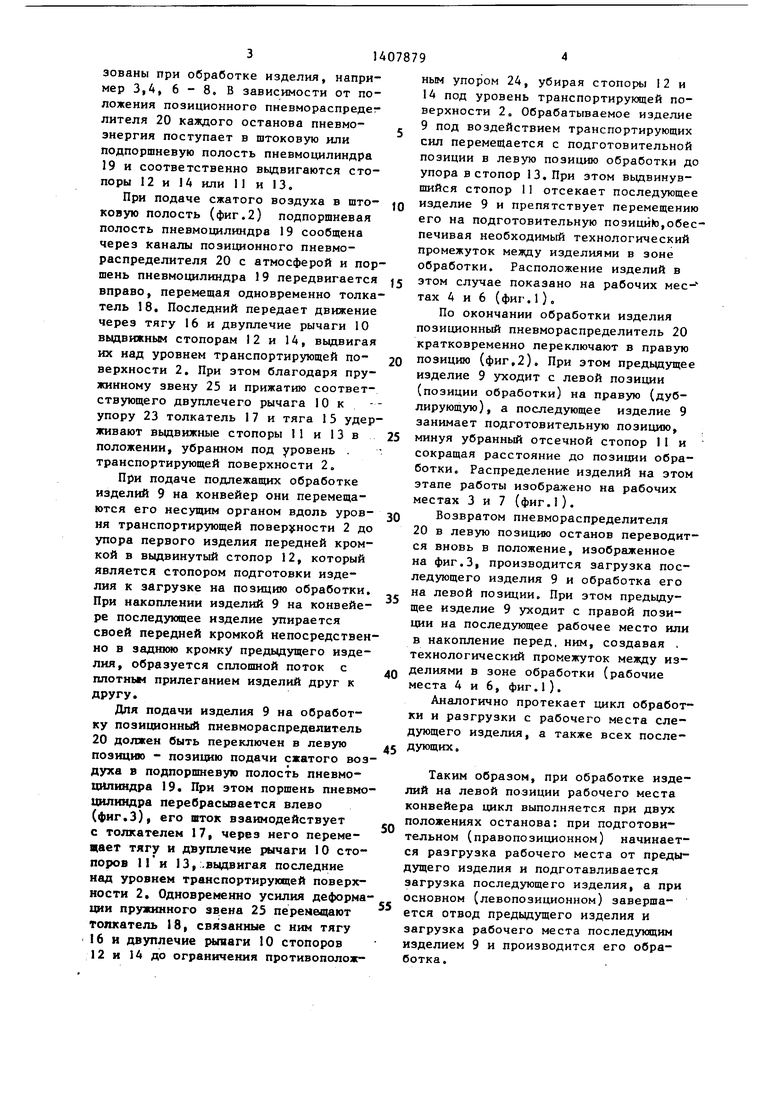

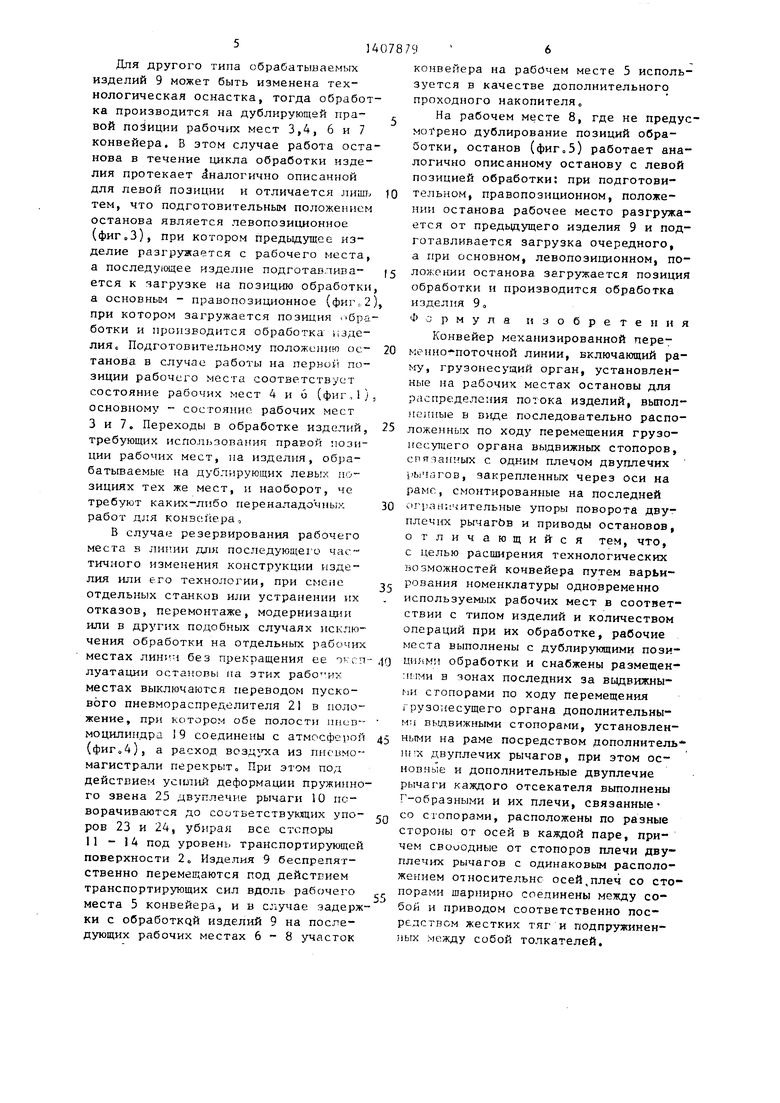

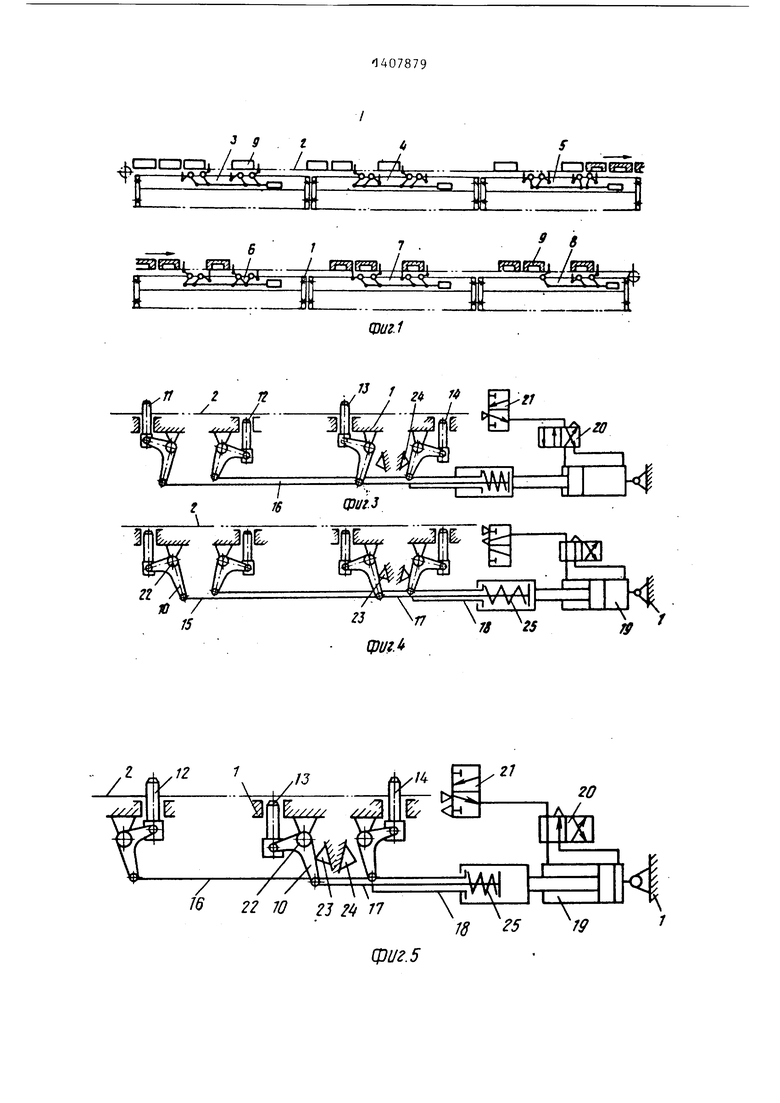

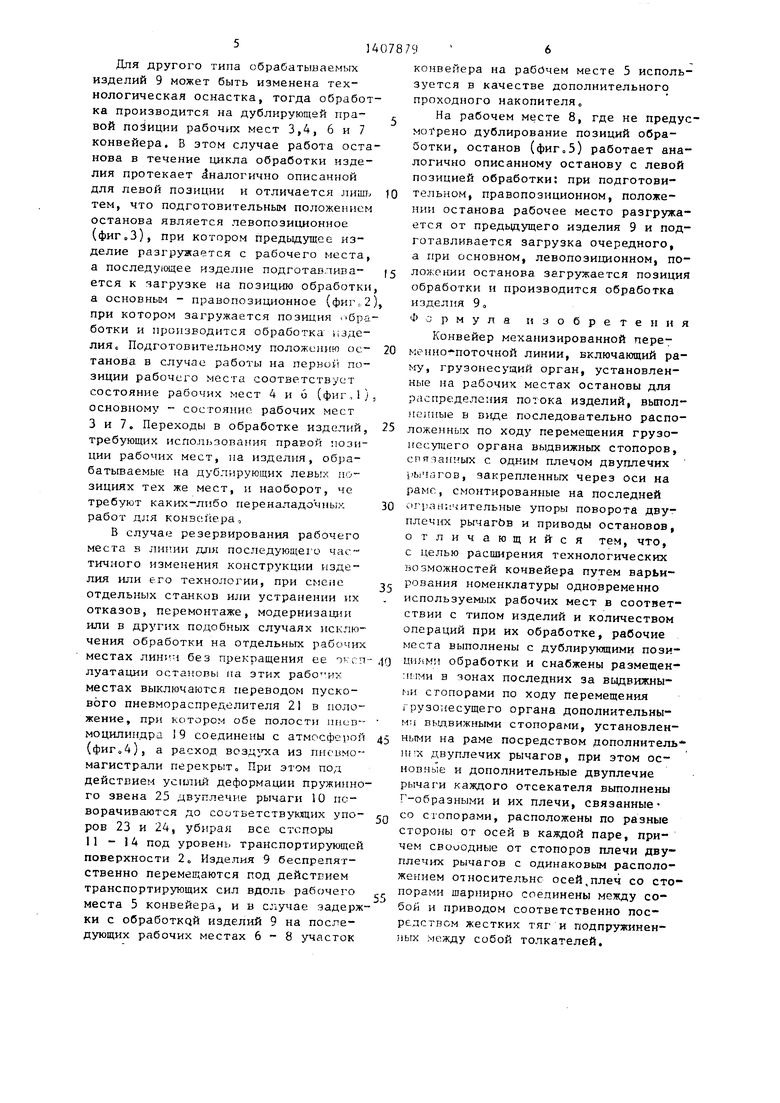

На фиг о I приведена структурная схема конвейера механизированной переменно-поточной линии; на фиг. 2 - останов рабочего места конвейера при остановке изделия на правой позиции; на фиг о 3 - то же, при остановке изделия на левой позиции; на фиго 4 - то же, в отключенном состоянии; на фиг. 5 - то же, без дублирования позиции обработки.

Конвейер Механизированной переменно-поточной линии включает раму 1, цепной или роликовый грузонесущий орган с уровнем транспортирующей поверхности 2 и рабочие места 3-8, оборудованные остановами для распределения изделий 9. На рабочих местах вьтолненных с дублирующими позициями установлено (не показаны) основное технологическое оборудование, например сварочные полуавтоматы и автоматы, и на позициях рабочих мест технологическая оснастка, например подъемно-поворотные столы, манипуляторы и Т„По

Останов на рабочем месте конвейера состоит из последовательно расположенных по ходу перемещения грузо- несущего органа и установленных на основных и дополнительных двуплечих рычагах 10, выдвижных основных 11 - 13 и дополнительного 14 стопоров, жестких тяг 15 и 16, толкателей 17 и 18, приводного пневмоцилиндра 19 и пневмораспределителей 20 и 21„

Каждый двуплечий рычаг 10 выполнен Г-образным, имеет ось 22 качания закрепленную на раме 1 конвейера, и шарнирно соединен стопорным плечом с одним из стопоров II - 14, а приводным плечом - с тягой 15 или 16. При этом тяги 15 и 16 шарнирно связвают двуплечие рычаги стопоров только однонаправленного перемещения:

5

0

5

о

0

5

0

5

0

5

тяга 15 - двуплечие рычаги 10 стопоров И и 13, а тяга 16 - стопоров 12 и 14. Одноименные (стопорные или приводные) плечи двуплечих рычагов 10 для стопоров однонаправленного перемещения расположены по одну сторону от оси 22 качания, для стопоров другого направления перемещения - по разные, противоположные, стороны от оси 22 качания„

Двуплечие рычаги 10 стопоров однонаправленного перемещения связаны с приводом одним из толкателей 17 или 18, Возможность перемещения рычагов 10 в сторону, противоположную взаимодействию привода с толкателем, ограничена упорами 23 и 24, закрепленными на раме 1 конвейера. Толкатели 17 и 18, связанные со стопорами разнонаправленных перемещений, соединены один с другим посредством пружинного звена 25. Пневмоцилиндр 19 имеет ход поршня в два раза больше рабочего хода деформации пружины сжатия пружинного звена 25 и подключен к источнику пневмоэнергии последовательно через позиционный пневмо- распределитель 20 и пусковой пневмо- распределитель 21,

Конвейер работает следующим образом.

В исходном положении все остановы на рабочих местах конвейера отключены (фиг.4)о Дпя зтого у каждого из них пусковой пневмораспределитель 21 находится в позиции, когда подвод пневмоэнергии из питающей магистрали перекрыт, а воздухопровод к последующему позиционному пневмораспредели- телю 20 сообщен с атмосферой„ Независимо от положения позиционного пневмораспределителя 20 в этом случае и штоковая и подпоршневая полости пневмоцилиндра 19 соединены с ат- мосферойо Толкатели 17 и 18 находятся под воздействием только пружинного звена 25, раздвинуты и прижимают соответствующие двуплечие рычаги 10 к упорам 23 и 24. При этом все стопоры (11 - 14) остановов на рабочих местах конвейера утоплены ниже уровня транспортирующей поверхности 2.

Перед подачей обрабатываемых изделий 9 на конвейер должны быть включены пусковые пневмораспределители 21 остановов только на тех рабочих местах конвейера, которые будут испольэованы при обработке изделия, например 3,4, 6-8, В зависимости от положения позиционного пневмораспредег лителя 20 каждого останова пневмо- энергия поступает в штоковую или подпоршневую полость пиевмоцилиндра

19и соответственно выдвигаются стопоры 12 и 14 или И и 13.

При подаче сжатого воздуха в штоковую полость (фиг.2) подпоршневая полость пневмоцилиидра 19 сообщена через каналы позиционного пневмо- распределителя 20 с атмосферой и поршень пневмоцилиндра 19 передвигается вправо, перемещая одновременно толкатель 18, Последний передает движение через тягу 16 и двуплечие рычаги 10 выдвижным стопорам 12 и 14, выдвигая их над уровнем транспортирующей поверхности 2. При этом благодаря пружинному звену 25 и прижатию соответствующего двуплечего рычага 10 к -- упору 23 толкатель 17 и тяга 15 удерживают вьщвижные стопоры 11 и 13 в положении, убранном под уровень . транспортирующей поверхности 2.

При подаче подлежащих обработке изделий 9 на конвейер они перемещаются его несущим органом вдоль уровня транспортирующей поверхности 2 до упора первого изделия передней кромкой в выдвинутый стопор 12, который является стопором подготовки изделия к загрузке на позицию обработки. При накоплении изделий 9 на конвейере последующее изделие упирается своей передней кромкой непосредствен- ио в заднюю кромку предыдущего изделия, образуется сплощной поток с плотным прилеганием изделий друг к другу.

Для подачи изделия 9 на обработку позиционный пневмораспределитель

20должен быть переключен в левую позицию - позицию подачи сжатого воздуха в подпоршневую полость пневмоцилиндра 19. При этом поршень пневмо- цилимдра перебрасывается влево (фиг.З), его шток взаимодействует

с толкателем 17, чер(вз него перемещает тягу и двуплечие рычаги 10 стопоров М и 3,.вцдвигая последние над уровнем транспортирующей поверхности 2. Одновременно усилия деформации пружинного эвена 25 перемещают толкатель 18, связанные с ним тягу 16 и двуплечие рьтаги 10 стопоров 12 и 14 до ограничения противополож0

5

0

5

0

5

0

5

0

5

ным упором 24, убирая стопоры 12 и 14 под уровень транспортирующей поверхности 2. Обрабатываемое изделие 9 под воздействием транспортирующих сил перемещается с подготовительной позиции в левую позицию обработки до упора в стопор 13. При этом выдвинувшийся стопор 1I отсекает последующее изделие 9 и препятствует перемещению его на подготовительную познцй1о,обеспечивая необходимый технологический промежуток между изделиями в зоне обработки. Расположение изделий в зтом случае показано на рабочих мес- тах 4 и 6 (фиг.1)о

По окончании обработки изделия позиционный пневмораспределитель 20 кратковременно переключают в правую позицию (фиг.2). При этом предыдущее изделие 9 уходит с левой позиции (позиции обработки) на правую (дублирующую), а последующее изделие 9 занимает подготовительную позицию, минуя убранный отсечной стопор II и сокращая расстояние до позиции обработки. Распределение изделий на этом этапе работы изображено на рабочих местах 3 и 7 (фиг.1).

Возвратом пневмораспределителя 20 в левую позицию останов переводится вновь в положение, изображенное на фиг.З, производится загрузка последующего изделия 9 и обработка его на левой позиции. При этом предьщу- щее изделие 9 уходит с правой позиции на последующее рабочее место или в накопление перед, ним, создавая , технологический промежуток между изделиями в зоне обработки (рабочие места 4 и 6, фиг.1).

Аналогично протекает цикл обработки и разгрузки с рабочего места следующего изделия, а также всех последующих.

Таким образом, при обработке изделий на левой позиции рабочего места конвейера цикл выполняется при двух положениях останова: при подготовительном (правопозиционном) начинается разгрузка рабочего места от предыдущего изделия и подготавливается загрузка последующего изделия, а при основном (левопозиционном) завершается отвод предыдущего изделия и загрузка рабочего места последующим изделием 9 и производится его обработка.

514

Для другого типа обрабатываемых изделий 9 может быть изменена технологическая оснастка, тогда обработка производится на дублирующей пра- вой позиции рабоч гх мест 3,4, 6 и 7 конвейера. В этом случае работа останова в течение цикла обработки изделия протекает Аналогично описанной для левой позиции и отличается лиип тем, что подготовительным положением останова является левопозиционное (фиг.З), при котором предыдущее изделие разгружается с рабочего места, а последующее изделие подготавлива- ется к загрузке на позицию обработки а основньм - правопозиционное (фиг о 2 при котором загружается позиция обработки и производится обработка изделия « Подготовительному положению ос- танова в случае работы на nepBoii позиции рабочего места соответствует состояние рабочих мест 4 и 6 (фиг,) основному - состояник рабочих мест 3 и 7. Переходы в обработке изделий, требующих использования правой позиции рабочих мест, па изделия, обрабатываемые на дублирующих левых позициях тех же мест, и наоборот, не требуют каких-либо переналадочных работ для конвс Йерао

В случае резервирования рабочего места в линии для последующего частичного изменения конструкции изделия или его технологии, при смене отдельных станков или устранении их отказов, перемонтаже, модернизации или в других подобных случаях исключения обработки на отдельных рабочих местах лин1 :И без прекращения ее оксп луатации остановы па этих местах выключаются переводом пускового пневмораспределителя 21 в положение, при котором обе полости ппеп- моцилиндра 19 соединены с атмосферой (фиГоА), а расход из пнсвмо-- магистрали перекрыт о При этом под действием усилий деформа.ции пружинного звена 25 двуплечие рычаги 10 поворачиваются до соответствующих упо- ров 23 и 24, убирая все стопоры 11 - 14 под уровень транспортирующей поверхности 2 Изделия 9 беспрепятственно перемещаются под действием транспортирующих сил вдоль рабочего места 5 конвейера, и в случае задержки с обработкчй изделий 9 на последующих рабочих местах 6-8 участок

9 6

конвейера на рабочем месте 5 используется в качестве дополнительного проходного накопителя

На рабочем месте 8, где не предусмотрено дублирование позиций обработки, останов (фиГоЗ) работает аналогично описанному останову с левой позицией обработки: при подготовительном, правопозиционном, положении останова рабочее место разгружается от предьщущего изделия 9 и подготавливается загрузка очередного, а при основном, левопозиционном, положении останова загружается позиция обработки и производится обработка изделия 9 о Формула изобретения

Конвейер механизированной переменно-поточной линии, включающий ра- му грузонесущий орган, установленные на рабочих местах остановы для распределения потока изделий, выпол- -чениые в В1ще последовательно расположенных по ходу перемещения грузо- иесутаего органа выдвижных стопоров, спязаиных с одним плечом двуплечих рычагов, закрепленных через оси на рамс, смонтированные на последней ограничительные упоры поворота двуплечих рычагйв и приводы остановов, отличающийся тем, что, с целью расщирения технологических возможностей конвейера путем варьирования номенклатуры одновременно используемых рабочих мест в соответствии с типом изделий и количеством операций при их обработке, рабочие места выполнены с дублирующими позициями обработки и снабжены размещенными в зонах последних за выдвижны- 1И стопорами по ходу перемещения грузоиесущего органа дополнительными выдвижными стопорами, установленными на раме посредством дополнитель имх двуплечих рычагов, при зтом основные и дополнительные двуплечие рычаги каждого отсекателя вьшолнены Г-образными и их плечи, связанные- со стопорами, расположены по разные тороны от осей в каждой паре, прием свободные от стопоров плечи двулечих рычагов с одинаковым располоением относительно осей,плеч со стоорами шарнирио соединены между соой и приводом соответственно поседством жестких тяг и подпружиненых между собой толкателей.

9 гt.

kCUCincrni. /1-11-ii

flff-- P

7

-

ffi

/r-if

SSXi

JHa

/

1 /Ea

Т jjufc y

-TiLLV:

7v5

Авторы

Даты

1988-07-07—Публикация

1986-07-07—Подача