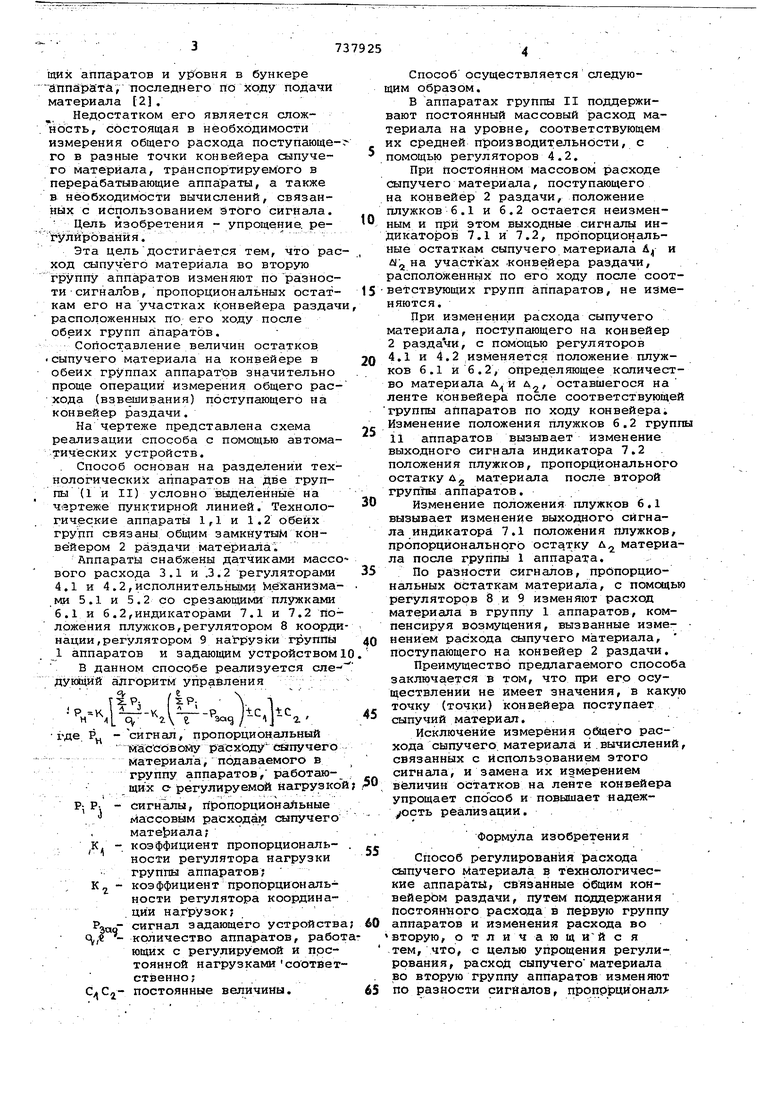

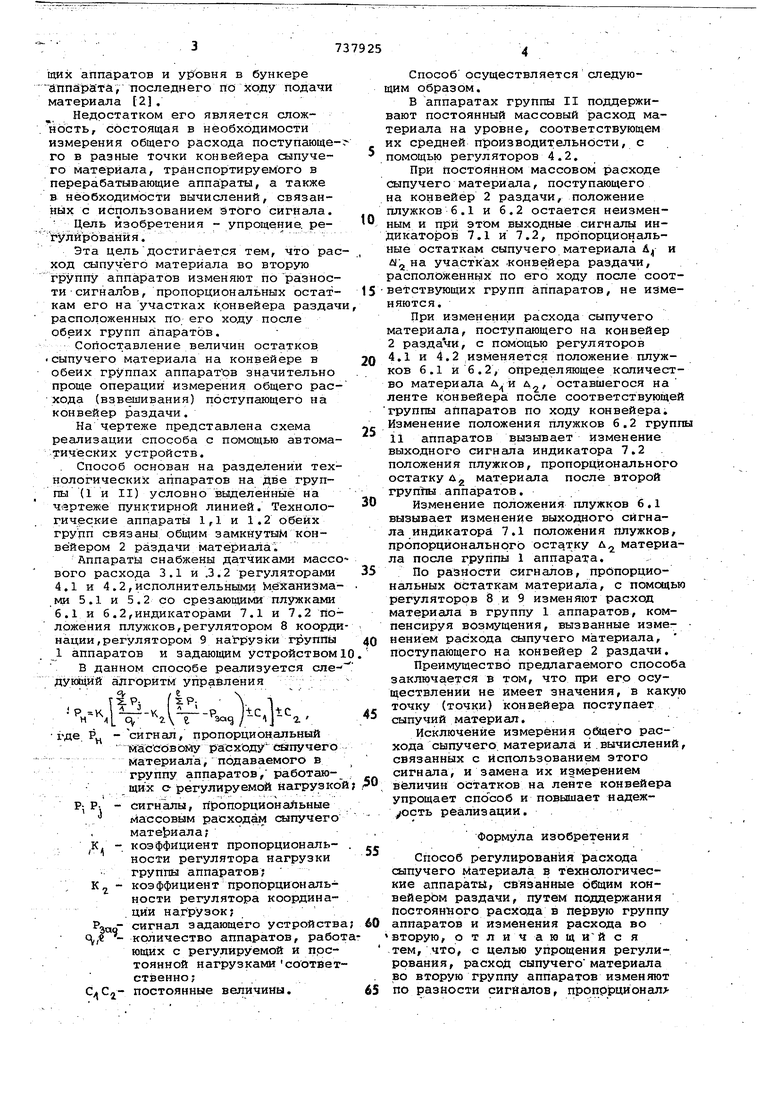

щих аппаратов и уровня в бункере аппарата; последнего по ходу подачи материала 2. Недостатком его является сложность, состоящая в необходимости измерения общего расхода поступающего в разные точки конвейера сыпучего материала, транспортируемого в перерабатывающие аппараты, а также в необходимости вычислений, связанных с использованием этого сигнала. Цель изобретения - упрощение, регулйрованйя. Эта цельдостигается тем, что рас ход сыпучего материала во вторую группу аппаратов изменяют по разности-сигналов, пропорциональных остаткам его на участках конвейера раздач расположенных по его ходу после обеих групп апаратЬв. Сопоставление величин остатков сыпучего материала на конвейере в обеих группах аппаратов значительно проще операции Измерения общего рас хода (взвешивания) поступающего на конвейер раздачи. На чертеже представлена схема реализации способа с помощью автома тических устройств. . Способ основан на разделении тех нологических аппаратов на Две группы (1 и II) условно выделенные на чертеже пунктирной линией. Технологические аппараты 1,1 и 1.2 обеих групп связаны общим замкнутым конвейером 2 раздачи материалам, Аппараты снабжены датчиками масс вого расхода 3.1 и .3.2 регуляторами 4.1 и 4.2,исполнительными Цеханизма Ntti 5.1 и 5.2 со срезающими плужками 6.1 и 6.2 индикаторами 7.1 и 7.2 по ложения плуясков,регулятором 8 коорд нации, регулятором 9 нагрузки группы 1 аппаратов и задающим устройством В данном способе реализуется сле дукмцйй алгоритм управления Т -2. Р. / I Р: р « 1 ± у I ;2L -Р CV S г ЧI ч г где Р - сигнал, пропорциональный Массбвому расходу ейпучего материаша, подаваемого в аппаратов, работающих е регулируемой нагрузко Р; Р- - сигналы, п )ОпорционаЛьные . массовым расходам сыпучего мате)иала К. - коэффициент пропорциональности регулятора нагрузки группы аппаратов; К - коэффициент пропорциональности регулятора координации нагрузок Р-д„- сигнал задающего устройств (, - количество аппаратов, рабо ющих с регулируемой и прстоянной нагрузкамисоответ ственно; Cy.Cj- постоянные величины. Способ осуществляетсяследуюим образом. В аппаратах группы II поддерживают постоянный массовый расход материала на уровне, соответствующем их средней пiэoизвoдитeльнdcти, с помощью регуляторов 4.2. При постоянном массовом расходе сыпучего материала, поступающего на конвейер 2 раздачи, положение плужков 6.1 и 6.2 остается неизменным и при этом выходные сигналы индикаторов 7.1 и 7.2, прЬпорциовальные остаткам сыпучего материала А и ul на участках .конвейера раздачи, расположенных по его ходу после соответствующих групп аппаратов, не изменяются. При изменении расхода сыпучего материала, поступающего на конвейер 2 раздачи, с помощью регуляторов 4.1 и 4.2 изменяется положение плужков 6.1 и 6.2, определяющее количество материала л, оставшегося на ленте конвейера после соответствующей группы аппаратов по ходу конвейера. Изменение положения плужков 6.2 группы 11 аппаратов вызывает изменение выходного сигнала индикатора 7.2 положения плужков, пропорционального остатку Ag материала после второй группы аппаратов. Изменение положения плужков 6.1 вызывает изменение выходного сигнала индикатора 7.1 положения плужков, пропорционального остатку л материала после группы 1 аппарата. По ра:зности сигналов, пропорциональных остаткам материала, с помощью регуляторов 8 и 9 изменяют расход материала в группу 1 аппаратов, компенсируя возмущения, вызванные изме- нениеМ расхода сыпучего материала, поступающего на конвейер 2 раздачи. Преимущество предлагаемого способа заключается в том, что при его осуществлении не имеет значения, в какую точку (точки) конвейера поступает сыпучий материал. Исключение измерения общего расхода сыпучего, материала и .вычислений, связанных с использованием этого сигнала, и замена их измерением величии остатков на ленте конвейера упрощает споЪоб и повышает надежуость реализации. . Формула изобретения Способ регулирования расхода сыпучего материала в технологические аппараты, связанные общим конвейером раздачи, путем поддержания постоянного расхода в Первую группу аппаратов и изменения расхода во вторую, отличающимися тем, что, с целью упрощения регулирования, расход сыпучего материала во вторую группу аппаратов изменяют по разности сигйапов, пропррционал ных остаткам его на участках кЪцвёйера раздачи, расположенных по его ходу после обеих групп аппаратов. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 3.678Т5, кл. В ОГЬ 37/04, 1971. Т 2. свидетельство СССР i 205l08, кл. G 05 D 11/04, 1966 (прототип),

Рн HUfI М7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической транспортировки сыпучего материала | 1977 |

|

SU696423A1 |

| Устройство для управления процессом дозирования сыпучего материала | 1986 |

|

SU1520492A1 |

| Способ автоматического регулирования расхода бикарбоната натрия в аппараты кальцинации содового производства | 1986 |

|

SU1407906A1 |

| Способ автоматического регулирования расхода бикарбоната натрия в аппараты кальцинации содового производства | 1986 |

|

SU1411282A1 |

| Устройство для управления процессом дозирования сыпучего материала | 1986 |

|

SU1506437A1 |

| Устройство для управления загрузкой бункеров | 1985 |

|

SU1313785A2 |

| Способ управления многодвигательным электроприводом | 1984 |

|

SU1259464A1 |

| Устройство для автоматического управления загрузкой емкостей сыпучим материалом | 1986 |

|

SU1495250A2 |

| Адаптивный способ и устройство принудительного сброса-катапультирования груза | 2020 |

|

RU2748561C1 |

| Устройство для управления загрузкой бункеров сыпучим материалом | 1985 |

|

SU1270095A1 |

Авторы

Даты

1980-05-30—Публикация

1977-08-10—Подача