со

ел

ОС

Изобретение относится к литейному производству и может быть использовано при выплавке чугуна.

Цель изобретения - повышение физи- ко-механических свойств чугуиа.

Способ производства легированного чугуна включает выплавку и перегрев одной части чугуна в электропечи, например индукционной, а второй - в вагранке, ввод в обе части легирующих присадок и смешивание обеих частей в ковше, причем соотношение упомянутых частей находится в пределах 0,2 - 1,0, их перегрев составляет соответ- ственно l eO-UeO C и 1260-1280 С, а разность коэффициентов гра4 1тиза- ции - не менее трех.

Карбидообразующие присадки, повышающие теплодинамическую активность углерода в чугуне, вводят в ваграночный чугун, а графитизирующие, пони- жающне ее, - в электропечной.

Эффективность предлагаемого способа, являющегося жидким легированием определяется экспериментально при исследовании влияния активностиэуглеро- да смешиваемых чугунов иа механические свойства отливок. Термодинамичес- кую активность углерода в чугунах оценивают параметром графитизации К, который определяют по формуле

Кр C(Si-0,2(Mn - 1,78-0,3) +

+ 0,1Р + 0,4Ni - 1,2Сг - ОрАМо +

+ 0,5 А1 - 2V),

где C,Si,14i,S,P,Ni,Cr,Mo,Al и V - массовая доля соответствующего элемента в чугуне,

При смешивании чугунов разность параметров, графитизации которых меньше трех единиц, эффект жидкого легирования практически не наблюдается. увеличении разности параметров графитизации смешиваемых чугунов наблюдается рост прочности и ударной вязкости отливок, а также уменьшение анизотропии механических свойств по сечению отливки.

Эффект жидкого легирования заметно усиливается, когда карбвдообразую- щие элементы вводятся преимущественно в перегретый (1460-1480 с) электропечной чугун, а графитизирукяцие - в ваграночный чугун, имеющий температуру 1250-1280°С. Если же это условие на соблюдается, то даже при разности параметров графитизацни чугу

j

0 5

0

5 о

Q

д

0

5

нов больше трех и механические свойства образцов явно ниже, чем у отливок, полученных по предлагаемому способу. Эффект жидкого легирования связан с интенсификацией процессов диффузии легирующих элементов и углерода при смешивании чугунов и гомогенизацией расплава. На микроструктуре отливок наблюдается уменьшение длины дендритов предэвтектического аус- тенита. Они становятся более округ- льв4И и короткими. Увеличивается дисперсность перлита. Микроструктура образцов поверхности и сердцевины отливок практически не отличается. Опи- сание изменения микроструктуры образцов определяют рост механических свойств и уменьшение анизотропии по глубине отливок.

Повьш1ение температуры чугуна, содержащего Карбидообразующие элементы, приводит к увеличению в структуре отливок дисперсности перлита и измельчению включений графита. Наилучшие механические свойства наблюдаются пои температурах вьШ1е 1460 С, когда достигается гомогенность расплава. Такое влияние носит экстремальный характер, и при температуре выше 1480 С в структуре чугуна появляется межДендритный графит, увеличиваются размеры дендритов предэвтектического аустенита, что приводит к снижению механических свойств отливок .

Оптимальная температура перегрева ваграночного чугуна, соответствующая максимуму механических свойств отливок, находится в пределах 1250 - .

Уменьшение температуры ваграночного чугуна ниже 1250 С приводит к укрупнению включений графита в структуре чугуна, ухудшению его формы (грубопластинчатость включений) и падению механических свойств отливок. Повышение температуры ваграночного чугуна вьппе приводит к повышению температуры расплава после смешивания, что увеличивает размеры дендритов предэвтектического аустенита и приводит к появлению междендритного графита.

Наилучшие механические свойства и наименьшая их анизотропия по глубине отливок достигается при соотношении злектропечного и ваграночного чугунов соответственно 0,2 - 1,0

(или 1:5 - 1:1). При соотношении менее 1:5 возиика-ет иеравномерность распределения легирующих элементов, а при соотношении более 1:1 возрастает транкристалличность в рабочем слое отливок, увеличивается количество хрупкого цементита и ухудшаются экономические показатели процесса.

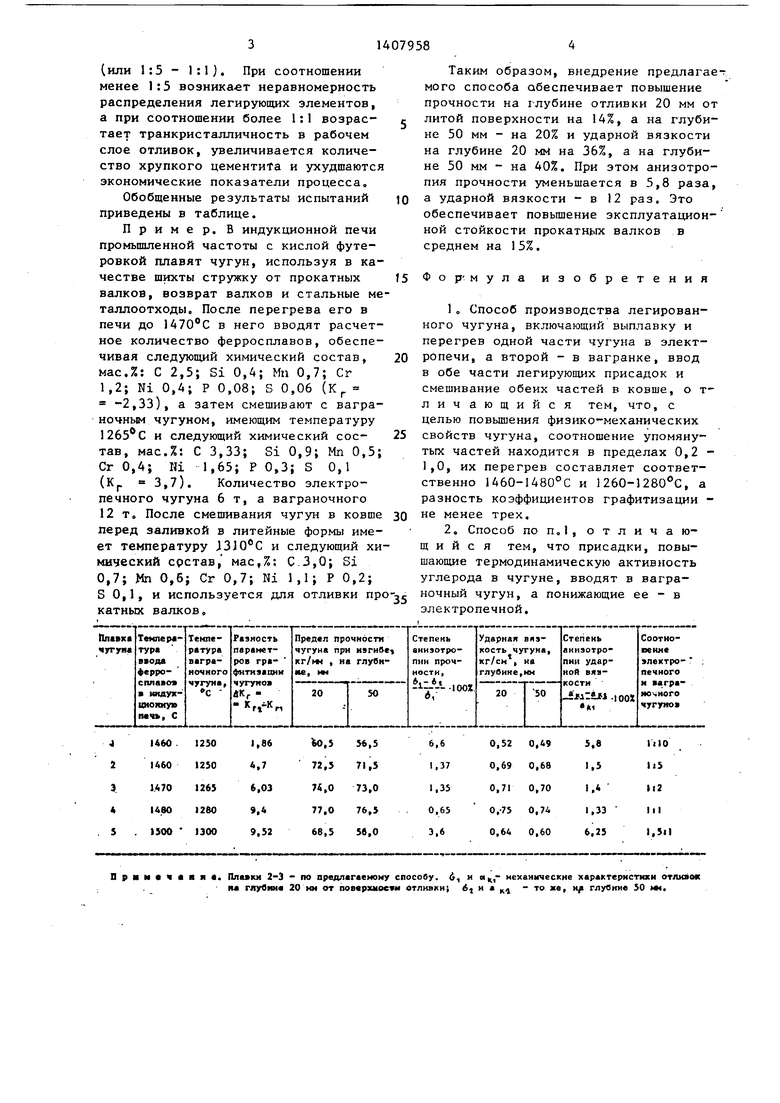

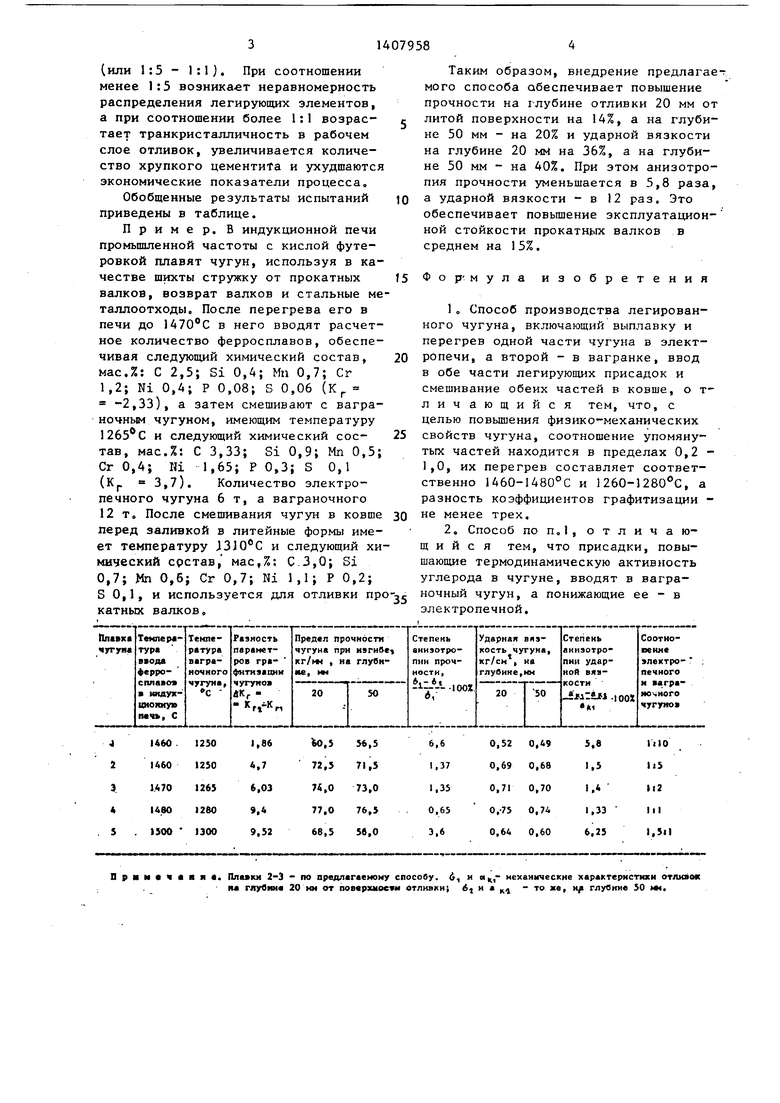

Обобщенные результаты испытаний приведены в таблице.

Приме р. В индукционной печи промьщшенной частоты с кислой футеровкой плавят чугун, используя в качестве шихты стружку от прокатных валков, возврат валков и стальные ме таллоотходы. После перегрева его в печи до в него вводят расчетное количество ферросплавов, обеспечивая следующий химический состав, мас.%: С 2,5; Si 0,4; fn 0,7; Сг 1,2; Ni 0,4; Р 0,08; Б 0,06 (К -2,33), а затем смешивают с ваграночным чугуном, имеющим температуру и следующий химический сое- тав, мас.%: С 3,33; Si 0,9; Мп 0,5; Сг 0,4; N1 1,65; Р 0,3; S 0,1 (К|. 3,7). Количество электропечного чугуна 6 т, а ваграночного 12 т. После смешивания чугун в ковше перед заливкой в литейные формы имеет температуру и следующий хи гшческий срстав, мас,%: ,0; Si 0,7; Мп 0,6; Сг 0,7; Ni 1,1; Р 0,2; S 0,1, и используется дпя отливки пр катных валков.

Таким образом, внедрение предлагаемого способа обеспечивает повышение прочности на глубине отливки 20 мм от литой поверхности на 14%, а на глубине 50 мм - на 20% и ударной вязкости на глубине 20 мМ на 36%, а на глубине 50 мм - на 40%. При этом анизотропия прочности уменьшается в 5,8 раза, а ударной вязкости - в 12 раз. Это обеспечивает повьш1ение зксплуатацион- ной стойкости прокатн гх валков в среднем на 15%.

Фор мула изобретения

1.Способ производства легированного чугуна, включающий выплавку и перегрев одной части чугуна в электропечи, а второй - в вагранке, ввод в обе части легирующих присадок и смешивание обеих частей в ковше, о т личающийся тем, что, с целью повьш ения физико-механических свойств чугуна, соотношение упомянутых частей находится в пределах 0,2 1,0, их перегрев составляет соответственно 1460-1480°С и 1260-1280°С, а разность коэффициентов графитизации не менее трех.

2.Способ ПОП.1, отличающийся тем, что присадки, повышающие термодинамическую активность углерода в чугуне, вводят в ваграночный чугун, а понижающие ее - в электропечной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения чугуна с шаровидным графитом | 1990 |

|

SU1726530A1 |

| Способ изготовления чугунных прокатных валков | 1987 |

|

SU1477515A1 |

| Способ получения чугуна | 1990 |

|

SU1801123A3 |

| Способ получения серого чугуна | 1987 |

|

SU1528795A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| Способ получения чугуна | 1987 |

|

SU1537692A1 |

| Чугун | 1985 |

|

SU1328400A1 |

| Способ легирования чугуна | 1980 |

|

SU954425A1 |

| Способ выплавки синтетического чугуна | 1980 |

|

SU901281A1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

Изобретение относится к области выплавки чугуна и может быть использовано в литейном производстве. Цель - повышение физико-механических свойств чугуна. Одну часть чугуна выплавляют и перегревают в электропечи, например индукционной, а другую - в ваг гранке, в обе части вводят легирующие присадки и смешивают обе части в ковше, причем соотношение упомянутых частей находится в пределах от 0,2 до 1,0, их перегрев составляет соответственно 1460-1480 С и 1260 - 1280°С, а разность коэффициентов гра- фитизации не менее трех. Карбидооб- разующие присадки, повьш1ающие термодинамическую активность углерода в чугуне, вводят в ваграночный чугун, а графитизирующие, повьш1аю1цие ее,- в электропечной. 1 з„п. ф-лы, 1 табл. с (Л

| Мишин П.П | |||

| и др | |||

| Производство высококачественных чугунов для машиностроения | |||

| - М.: Металлургия, | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Совершенствование процессов плавки для повышения качества чугуна в отливках | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| - М.: НИИМАШ, 1977, с,40„ | |||

Авторы

Даты

1988-07-07—Публикация

1986-04-14—Подача