Изобретение относится к способам управления процессами переработки смесей углеводородов, а именно к спо собам автоматического управления процессом компримирования пирогаза и может быть использовано в химичес кой и нефтехимической промышленност Известно устройство для автоматического управления процессом Пиро лиза, реализующее способ управления путем регулирования температуры на выходе печи изменением расхода топлива в печь в зависимости от давления пирогаза на входе в узел компримирования и на промежуточных сту пенях узла компримирования и состава пирогаза на входе в узел компримирования 1 . Недостаток данного способа заклю чается в том, что он не учитывает температурный режим узла компримиро вания, что приводит к снижению производительности процесса. Наиболее близким по технической сущности к предлагаемому является способ автоматического управления установкой компримирования пирогаза, включающей многоступенчатый ком прессор с электроприводом, путем ре гулирования температуры орошения ме ступенчатых насадочных скрубберов изменением подачи хладагента в холо- дильники орошения, регулирования расходов углеводородного конденсата и воды в потоке орошения и регулирования температурного режима каждого скруббера изменением подачи пирогаза между насадками скруббера 2. Недостатком данного способа является несогласование производительности скрубберов, компрессорных ступеней и электропривода, а также отсутствие управления температурным профилем скрубберов, что приводит к снижению производительности установки . Цель изобретения - повышение производительности установки компримирования . Поставленная цель достигается тем, что в известном способе расход углеводородного конденсата и воды в потоке орошения последнего скруббера регулируют в зависимости от токовой нагрузки электропривода и расхода пирогаза через одну из ступеней компрессора, а подачу пирогаза между насадками скруббера регулируют в зависимости от температурного профиля скруббера.

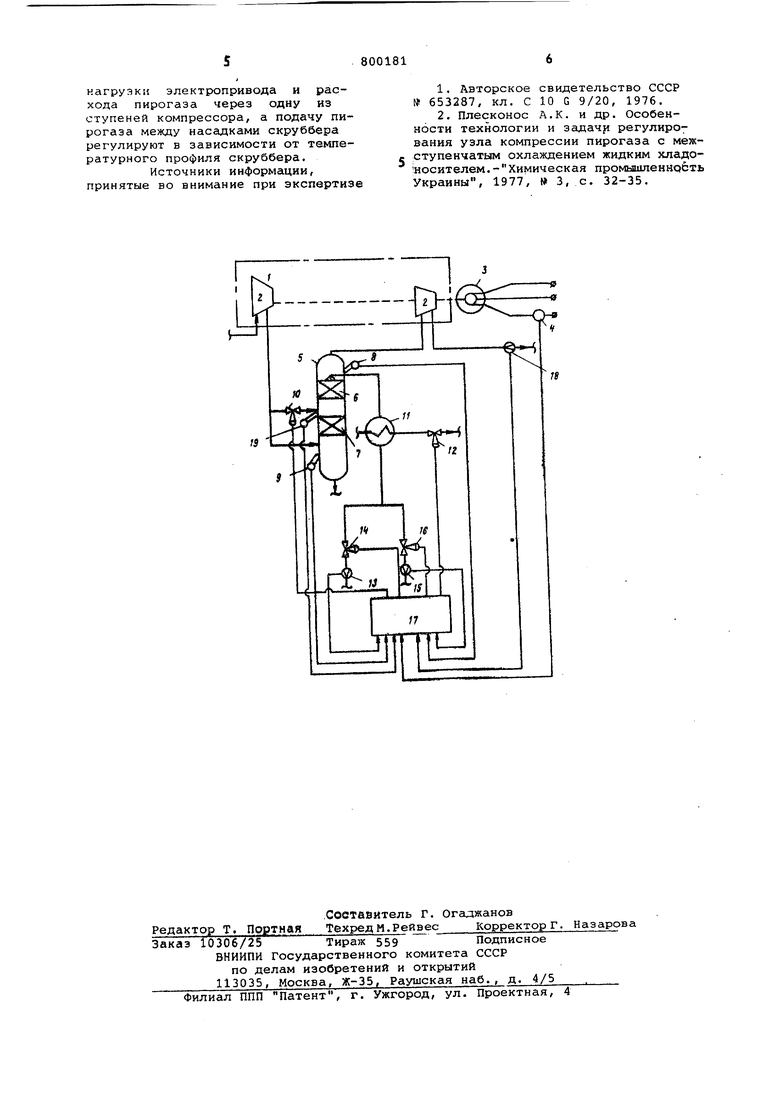

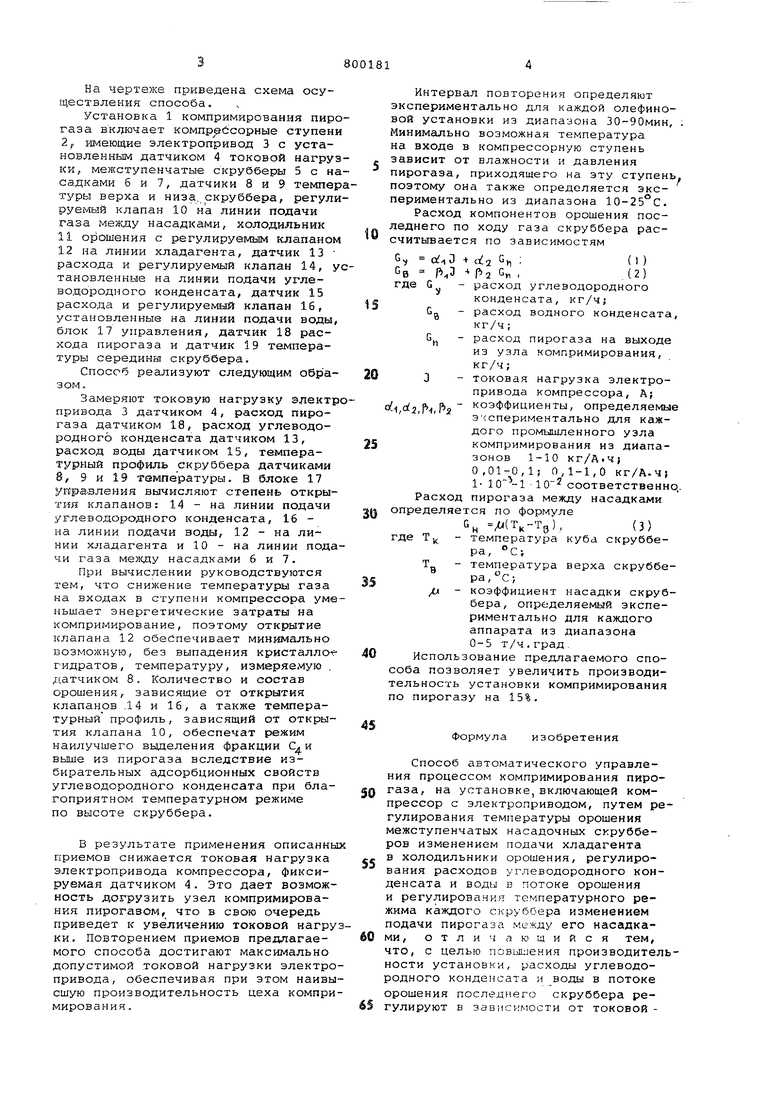

На чертеже приведена схема осуществления способа.

Установка 1 компримирования пирогаза включает компр еСсорные ступени 2р имеющие электропривод 3 с установлениьом датчиком 4 токовой нагрузки, межступенчатые скрубберы 5 с насадками б и 7, датчики 8 и 9 темпертуры верха и низа, скруббера, регулируемый клапан 10 на линии подачи газа между насадками, холодильник

11орошения с регулируемым клапаном

12на линии хладагента, датчик 13 расхода и регулируемый клапан 14, утановленные на линии подачи углеводородного конденсата, датчик 15 расхода и регулируемый клапан 16, установленные на линии подачи воды, блок 17 управления, датчик 18 расхода пирогаза и датчик 19 температуры середина скруббера.

Способ реализуют следующим образом.

Замеряют токовую нагрузку электрпривода 3 датчиком 4, расход пирогаза датчиком 18, расход углеводородного конденсата датчиком 13, расход воды датчиком 15, температурный профиль скруббера датчиками 8, 9 и 19 температуры. В блоке 17 уй-ра-вления вычисляют степень открытий клапанов: 14 - на линии подачи углеводородного конденсата, 16 иа линии подачи воды, 12 - на линии хладагента и 10 - на линии подачи газа между насадками 6 и 7.

При вычислении руководствуются тем, что снижение температуры газа на входах в ступени компрессора уменьшает энергетические затраты на компримирование, поэтому открытие клапана 12 обеспечивает минимально возмох ную, без выпадения кристалловгидратов, температуру, измеряемую . датчиком 8. Количество и состав орошения, зависящие от открытия клапанов .14 и 16, а также температурный профиль, зависящий от открытия клапана 10, обеспечат режим наилучшего выделения фракции выше из пирогаза вследствие избирательных адсорбционных свойств углеводородного конденсата при благоприятном температурном режиме по высоте скруббера.

В результате применения описанны приемов снижается токовая нагрузка электропривода компрессора, фиксируемая датчиком 4. Это дает возможность догрузить узел компримирования пирогавом, что в свою очередь приведет к увеличению токовой нагруки. Повторением приемов предлагаемого способа достигают максимально допустимой .токовой нагрузки электропривода, обеспечивая при этом наивысшую производительность цеха компримирования.

Интервал повторения определяют экспериментально для каждой олефиновой установки из диапазона 30-90мин, ; Минимально возможная температура на входе в компрессорную ступень - зависит от влажности и давления

пирогаза, приходящего на эту ступень, поэтому она также определяется экспериментально из диапазона 10-25°С, Расход компонентов орошения последнего по ходу газа скруббера считывается по зависимостям

GS, d.2 (1)

GB 3 G,, ,(2)

где G - расход углеводородного яконденсата, кг/ч;

Gg - расход водного конденсата,

кг/ч ;

G - расход пирогаза на выходе из узла компримирования,

w 3 - токовая нагрузка электропривода компрессора. А; d.,d2 f.Pa коэффициенты, определяемые эчспериментально для каждого промышленного узла

5компримирования из диапазонов 1-10 Kr/A.4j О ,01-0,1; 0,1-1,0 кг/А.Ч) 1- соответственно,. Расход пирогаза между насадками

Q определяется по формуле

G /j(),(3)

где Тк, - температура куба скруббера, °С; Т - температура верха скруббе5

jU( - коэффициент насадки скруббера, определяемый экспериментально для каждого аппарата из диапазона 0-5 т/ч,град.

0 Использование предлагаемого способа позволяет увеличить производительность установки компримирования по пирогазу на 15%.

Формула

изобретения

Способ автоматического управления процессом компримирования пирогаза, на установке,включающей компрессор с электроприводом, путем регулирования температуры орошения межступенчатых насадочных скрубберов изменением подачи хладагента в холодильники орошения, регулирования расходов углеводородного конденсата и воды в потоке орошения и регулирова.чия температурного режима каждого скруббера изменением подачи пирогаза ме.жду его насадками, отличающийся тем, что, с целью повыииения производительности установки, расходы углеводородного конденсата и воды в потоке орошения последнего скруббера регулируют в зависимости от токовой нагрузки электропривода и расхода пирогаза через одну из ступеней компрессора, а подачу пирогаза между насадками скруббера регулируют в зависимости от температурного профиля скруббера.

Источники информации, принятые во внимание при экспертизе

1,Авторское свидетельство СССР 653287, кл. С 10 G 9/20, 1976.

2.Плесконос А.К. и др. Особенности технологии и задачу регулирования узла компрессии пирогаза с межступенчатым охлаждением жидким хладомосителем.- Химическая промьшшенвобть Украины, 1977, 3, с. 32-35.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки пирогаза | 1986 |

|

SU1408169A1 |

| Способ автоматического управления процессом компримирования пирогаза в производстве олефинов | 1980 |

|

SU920065A1 |

| Способ автоматического управления процессом пиролиза | 1978 |

|

SU709664A1 |

| Устройство для автоматического управления процессом пиролиза | 1978 |

|

SU767175A1 |

| Способ очистки пирогаза | 1978 |

|

SU860830A1 |

| Способ компримирования углеводородных газовых смесей | 1971 |

|

SU472969A1 |

| Способ разделения пирогаза | 1984 |

|

SU1293197A1 |

| Способ разделения пирогазов | 1979 |

|

SU875186A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2003 |

|

RU2247702C2 |

| Способ разделения углеводородных газовых смесей | 1980 |

|

SU921606A1 |

Авторы

Даты

1981-01-30—Публикация

1979-04-13—Подача