;о

со ос

СП

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления деталей из ленточного материала | 1982 |

|

SU1098622A1 |

| Автоматическая линия штамповки и профилирования длинномерных деталей из тонколистовой рулонной ленты | 1983 |

|

SU1232326A1 |

| Автоматическая линия изготовления гнутых профилей | 1985 |

|

SU1299648A1 |

| Устройство для изготовления гнутых профилей | 1982 |

|

SU1094643A1 |

| Способ изготовления деталей из ленточного материала | 1983 |

|

SU1199371A1 |

| Устройство для подачи ленточного материала в рабочую зону пресса | 1977 |

|

SU671904A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2001 |

|

RU2203753C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЛИСТОВЫХ ЗАГОТОВОК И АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2269392C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Автоматическая линия для изготовления секций пластинчатых теплообменников | 1980 |

|

SU963644A1 |

Изобретение относится к холодной обработке металлов давлением и может быть использовано для изготовления деталей из ленточного материала. Линия содержит рулонницу 1, правильное устройство 2, компенсатор 3, подающие валки 4, пресс (П) 5, рольганг 6, профилегибочный стан 7, стопор 8. Г1одаюш.ие валки 4 спрофилированы для придания поперечной кривизны ленточному материалу (ЛМ) и соединены с приводом через муфту. В П 5 установлен базовый упор. Базовая передняя поверхность упора скошена в направлении подачи ЛМ. В П 5 размешен плоский качающийся тормоз с роликовой поверхностью прижима. Валки П 5 и рольганга 6 содержат встроенные муфты обгон а. Стопор 8 представляет собой ро- лнкоклиновой механизм, исключающий обратное перемещение ленты. ЛМ с рулон- ницы 1, проходя последовательно через установленное оборудование, обрабатывается. 1 з.п. ф-лы, 6 ил.

фиг

Изобретение относится к холодной обработке металлов давлением и может быть использовано для изготовления деталей из ленточного материала.

Цель изобретения - повышение надежности работы.

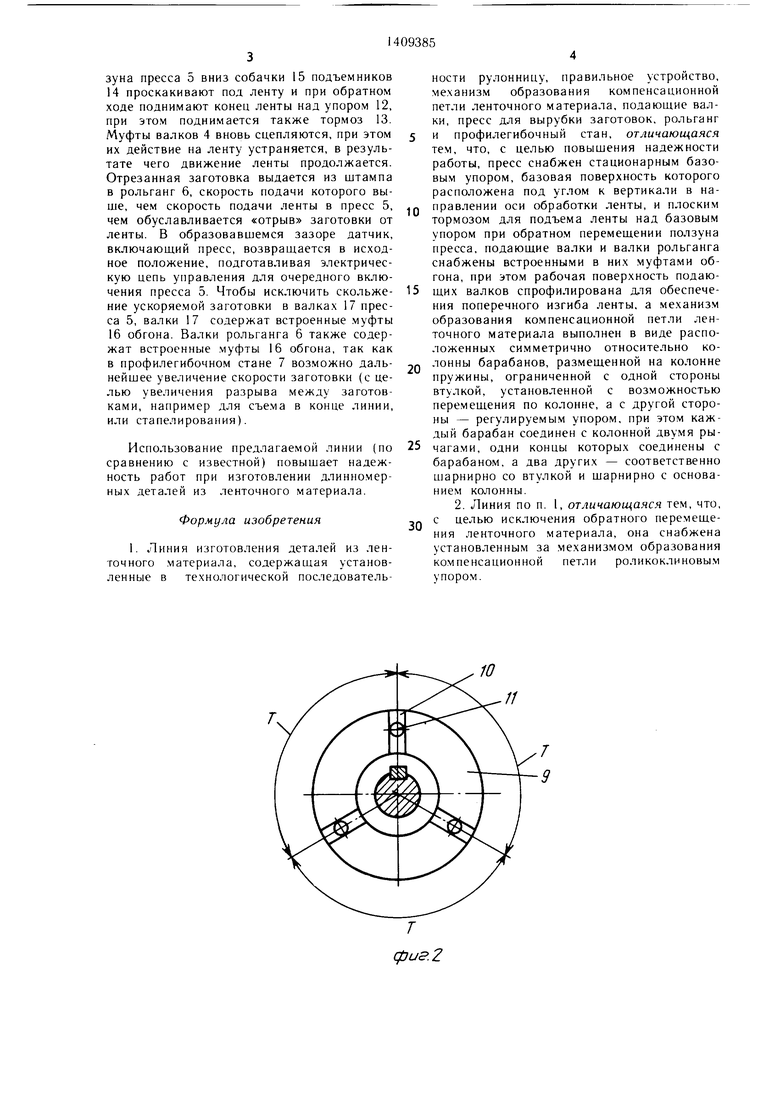

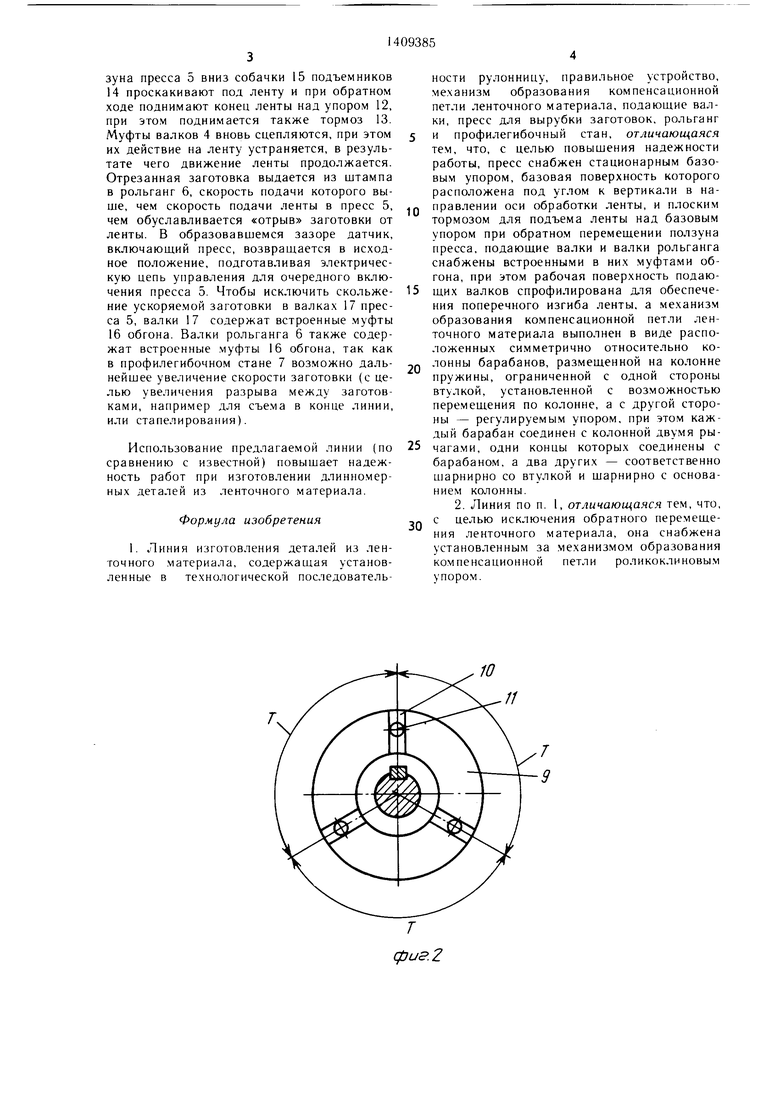

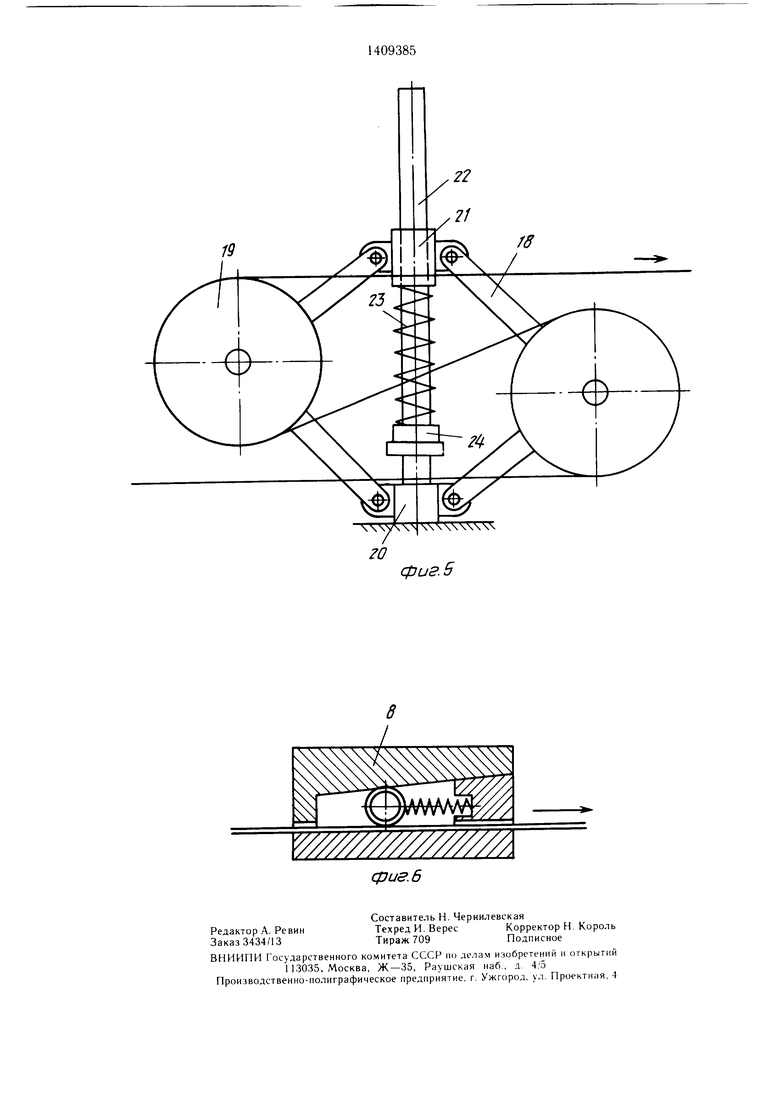

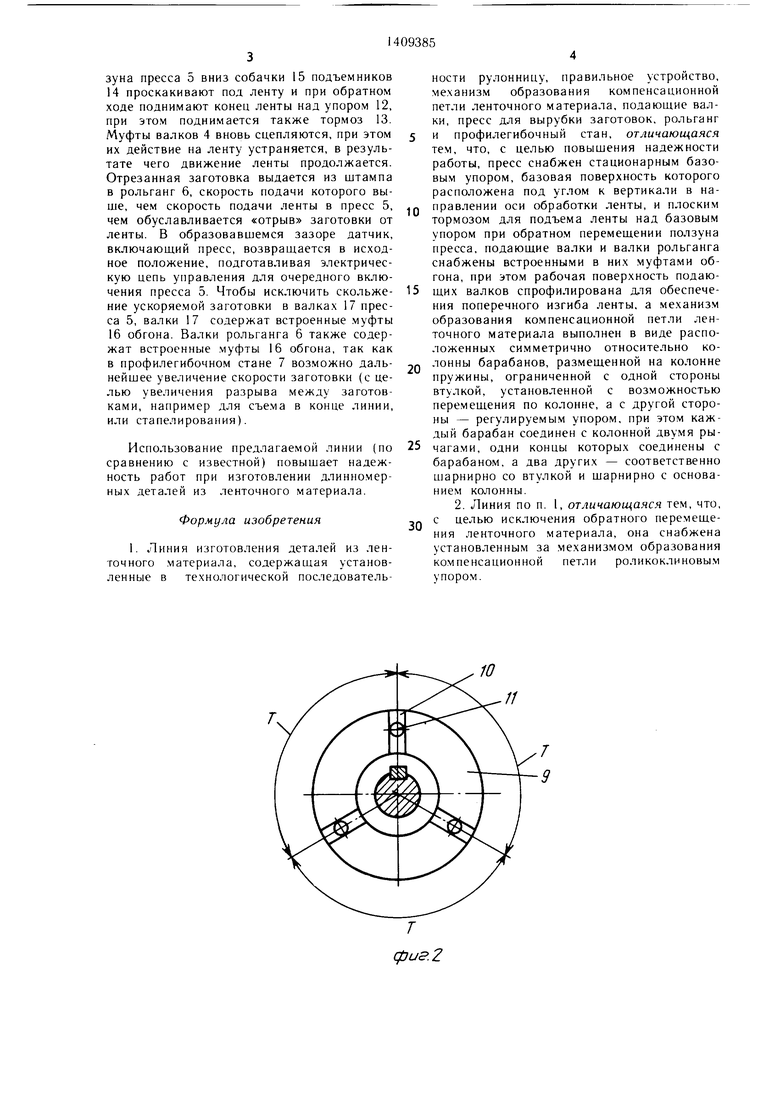

На фиг. 1 изображена предлагаемая линия; на фиг. 2 - вид на торец полумуфты подающи.х валков; на фиг. 3 - базовый упор пресса, вид сбоку; на фиг. 4 - сечение А-А на фиг. 1 (через пресс у базового упора с .механизмом подъема ленточного материала); на фиг. 5 - шарнирный замкнутый четырехзвенник с направляющими барабанами; на фиг. 6 - стопор.

Линия содержит рулонницу 1, правильное устройство 2, компенсатор 3, подающие валки 4, пресс 5. рольганг 6, профилегибоч- ный стан 7 и стопор 8.

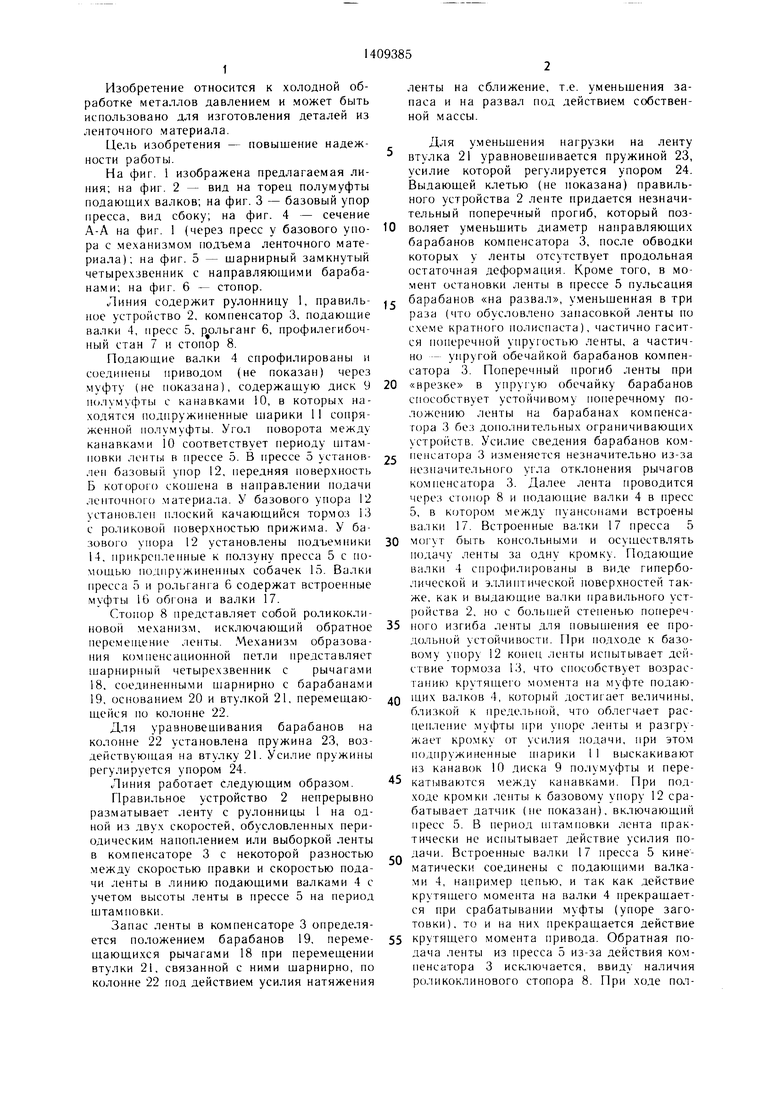

Подающие валки 4 спрофилированы и соединены приводом (не показан) через муфту (не показана), содержащую диск 9 полумуфты с канавками 10, в которых находятся подпружиненные щарики 11 сопряженной полумуфты. Угол поворота между канавками 10 соответствует периоду штамповки ленты в прессе 5. В прессе 5 установлен базовый упор 12, передняя поверхность Б которого cKouieHa в направлении подачи ленточного материала. У базового упора 12 установ:1еп плоский качающийся тормоз 13 с роликовой поверхностью прижима. У базового упора 12 установлены подъемники 14, прикрепленные к ползуну пресса 5 с помощью подпружиненных собачек 15. Валки пресса 5 и рольганга 6 содержат встроенные муфты 16 обгона и валки 17.

Стопор 8 представляет собой роликокли- новой механизм, исключающий обратное перемещение ленты. Механизм образования компенсационной петли представляет шарнирный четырехзвенник с рычагами

18,соединенными щарнирно с барабанами

19,основанием 20 и втулкой 21, перемещающейся по колонне 22.

Для уравновеишвания барабанов на колонне 22 установлена пружина 23, воздействующая на втулку 21. Усилие пружины регулируется упором 24.

Линия работает следующим образом.

Правильное устройство 2 непрерывно разматывает ленту с рулонницы 1 на одной из двух скоростей, обусловленных периодическим напоплением или выборкой ленты в компенсаторе 3 с некоторой разностью между скоростью правки и скоростью подачи ленты в линию подающими валка.ми 4 с учетом высоты ленты в прессе 5 на период щтамповки.

Запас ленты в компенсаторе 3 определяется положением барабанов 19, перемещающихся рычагами 18 при перемещении втулки 21, связанной с ними щарнирно, по колонне 22 под действием усилия натяжения

ленты на сближение, т.е. уменьшения запаса и на развал под действием собственной массы.

Для уменьщения нагрузки на ленту втулка 21 уравновешивается пружиной 23, усилие которой регулируется упором 24. Выдающей клетью (не показана) правильного устройства 2 ленте придается незначительный поперечный прогиб, который поз0 воляет уменьшить диаметр направляющих барабанов компенсатора 3, после обводки которых у ленты отсутствует продольная остаточная деформация. Кроме того, в момент остановки ленты в прессе 5 пульсация

J барабанов «на развал, уменьшенная в три раза (что обусловлено заиасовкой ленты по схеме кратного полиспаста), частично гасится поперечной упруг остью ленты, а частично - упругой обечайкой барабанов компенсатора 3. Поперечный прогиб ленты при

0 «врезке в упругую обечайку барабанов способствует устойчивому поперечному положению ленты на барабанах компенсатора 3 без дополнительных ограничивающих устройств. Усилие сведения барабанов ком5 пенсатора 3 изменяется незначительно из-за незначительного угла отклонения рычагов компенсатора 3. Далее лента проводится через стопор 8 и подающие валки 4 в пресс 5, в котором между пуанссжами встроены валки 17. Встроенные ва. 17 пресса 5

0 могут быть консольны.ми и осуществлять подачу ленты за одну кромку. Подающие валки 4 спрофилированы в виде гиперболической и элли1ггической поверхностей также, как и выдаюп;ие валки правильного устройства 2, но с больп1ей степенью попереч5 ного изгиба ленты для повышения ее продольной устойчивости. При подходе к базовому упору 12 конец ленты испытывает действие тормоза 13, что способствует возрастанию к)утяще1 о момента на муфте подаюQ щих ва:1ков 4, который достигает величины, близкой к преде, 1ык)й, что облегчает расцепление муфты при упоре ленты и разгружает кромку от усилия подачи, при этом подпружиненные 1парики 1 1 выскакивают из канавок 10 диска 9 по.чумуфты и пере5 катываются между канавками. При подходе кромки ленты к базовому упору 12 срабатывает датчик (не показан), включающий пресс 5. В период п1тамповки лента практически не испытывает действие усилия по дачи. Встроенные валки 17 пресса 5 кинематически соединены с подающими валками 4, например цепью, и так как действие крутящего момента на валки 4 прекращается при срабатывании муфты (упоре заготовки), то и на них прекращается действие

5 крутящего момента привода. Обратная подача ленты из пресса 5 из-за действия компенсатора 3 исключается, ввиду наличия роликоклинового стопора 8. При ходе ползуна пресса 5 вниз собачки 15 подъемников 14 проскакивают под ленту и при обратном ходе поднимают конец ленты над упором 12, при этом поднимается также тормоз 13. Муфты валков 4 вновь сцепляются, при этом их действие на ленту устраняется, в результате чего движение ленты продолжается. Отрезанная заготовка выдается из штампа в рольганг 6, скорость подачи которого выше, чем скорость подачи ленты в пресс 5, чем обуславливается «отрыв заготовки от ленты. В образовавшемся зазоре датчик, включающий пресс, возвращается в исходное положение, подготавливая электрическую цепь управления для очередного включения пресса 5. Чтобы исключить скольжение ускоряемой заготовки в валках 17 пресса 5, валки 17 содержат встроенные муфты 16 обгона. Валки рольганга 6 также содержат встроенные муфты 16 обгона, так как в профилегибочном стане 7 возможно дальнейшее увеличение скорости заготовки (с целью увеличения разрыва между заготовками, например для съема в конце линии, или стапелирования).

Использование предлагаемой линии (по сравнению с известной) повышает надежность работ при изготовлении длинномерных деталей из ленточного материала.

Формула изобретения

. Линия изготовления деталей из ленточного .материала, содержащая установленные в технологической последователь0

5

ности рулонницу, правильное устройство, механизм образования компенсационной петли ленточного материала, подающие валки, пресс для вырубки заготовок, рольганг и профилегибочный стан, отличающаяся тем, что, с целью повышения надежности работы, пресс снабжен стационарным базовым упором, базовая поверхность которого расположена под углом к вертикали в направлении оси обработки ленты, и плоским тормозом для подъема ленты над базовым упором при обратном перемещении ползуна пресса, подающие валки и валки рольганга снабжены встроенными в них муфтами обгона, при этом рабочая поверхность подающих валков спрофилирована для обеспечения поперечного изгиба ленты, а механизм образования ко.мпенсационной петли ленточного материала выполнен в виде расположенных симметрично относительно ко- . лонны барабанов, размещенной на колонне пружины, ограниченной с одной стороны втулкой, установленной с возможностью перемещения по колонне, а с другой стороны - регулируемым упором, при этом каждый барабан соединен с колонной двумя рычагами, одни концы которых соединены с барабаном, а два других - соответственно шарнирно со втулкой и шарнирно с основанием колонны.

5

0

10

11

/J 5

16

фиёЗ

XXXXXXXX/X

фигЛ

wmm ///////

zo

фиг. 5

| Линия для изготовления деталей из ленточного материала | 1982 |

|

SU1098622A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-15—Публикация

1986-07-15—Подача