Изобретение относится к оборудова: нию для изготовления и сборки секций пластинчатых теплообменников.

Известна автоматическая линия для изготовления секций пластинчатых теплообменников, содержащая станину и связанные общим приводом штамп с пуансоном и матрицей для пробивки отверстий и отрезки плас-. тин от ленты, кассету с трубками, устройство для перемещения пластин и напрессовки их на трубки, снабженное ножами для центрирования пластин относительно трубок. Устройство для перемещения и напрессовки пластин представляет собой пакет кондукторных пластин с Пазами, размещенных в кассете, установленной на станине с возможностью продольного перемещения, выполненной с передней и задней стенками, расстояние между которыми больше на заданную величину, чем толщина пакета пластин, а передняя стенка имеет пазы, соосные с трубками 1.

Недостатком известной линии является сложность обслуживания.

Известна автоматическая линия для изготовления пластинчатых теплообменников, содержащая технологи-.

чески связанные между собой накопитель для труб, сварочную маа1ину, устройство для сборки труб с ребрами, профилегибочную установку, разматыватель, рольганг, установленный между накопителем для труб. Сварочная машина размещена над рольгангом, а устройство для сборки труб с ребрами выполнено в виде рамы с вертиtoкальными направляющими и двух приводных кареток, установленных на направляющих с возможностью перемещения 21.

15

Недостатком известной линии нвляется низкая надежность работы.

Ближайшим к изобретению по совокупности существенных признаков и достигаемому эффекту является авто20матическая линия для изготовления секций пластинчатых теплообменников, содержащая установленные в технологической последовательности и связанные между .собой системой синхро25низации работы приводную рулонницу, автомат для обработки ленты с меха. низмом подачи ленты, механизм перемещения обработанной ленты, механизм резки ленты на пластины и ста30нок для сборки секций СЗ).

Недостатке известной линии является низкие производительность процесса и качество изготовления секций, .

Целью изобретения является повышение производительности процесса и качества изготовления секций.

Поставленная цель достигается тем, что в автоматической линии для изготовления секций пластинчатых теплообменников, содержащей установленные в технологической последовательности и связанные между собой системой синхронизации работы приводную рулонницу, автетлат для обработки ленты, механизм перемещения обработанной ленты, механизм- резки ленты на пластины и станок для сборки секций,система синхронизации работы выполнена в виде следящего механизма, вырабатывающего сигнал,пропорциональный количеству набранных пластин в секции, блока синхронизации, связанного со следящим механизмом, регулятора скорости, связанног с блоком синхронизации, рулонницей, автоматом и механизмом перемещения.

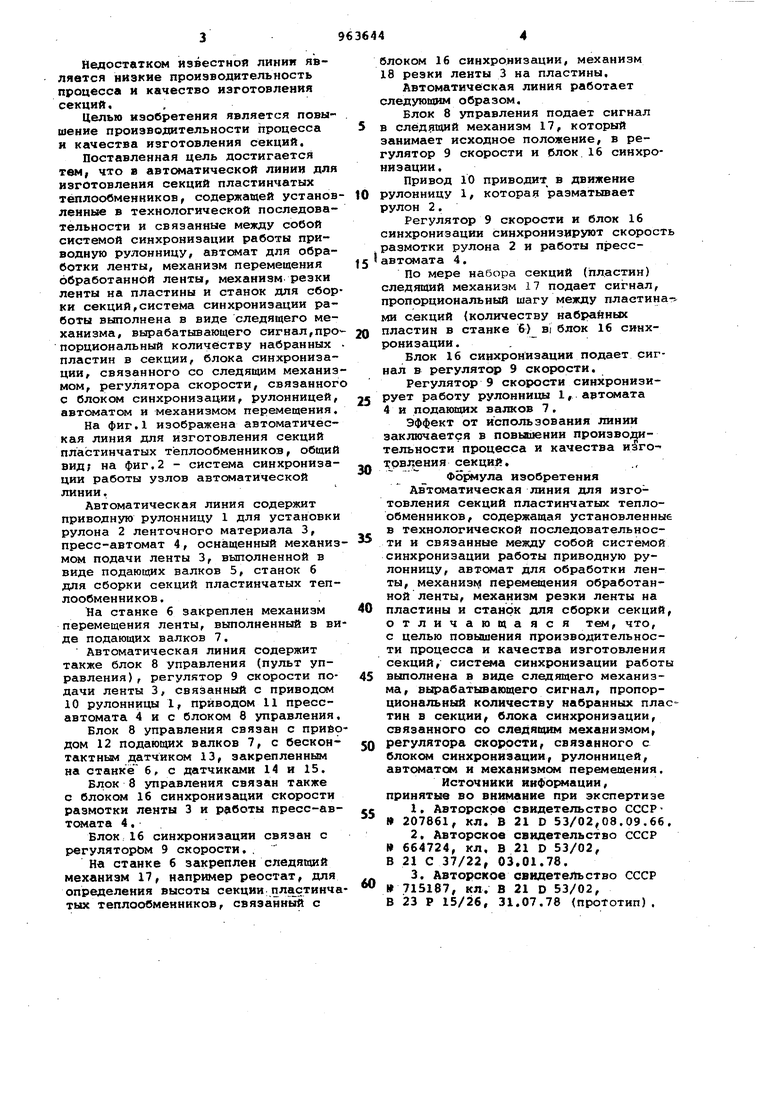

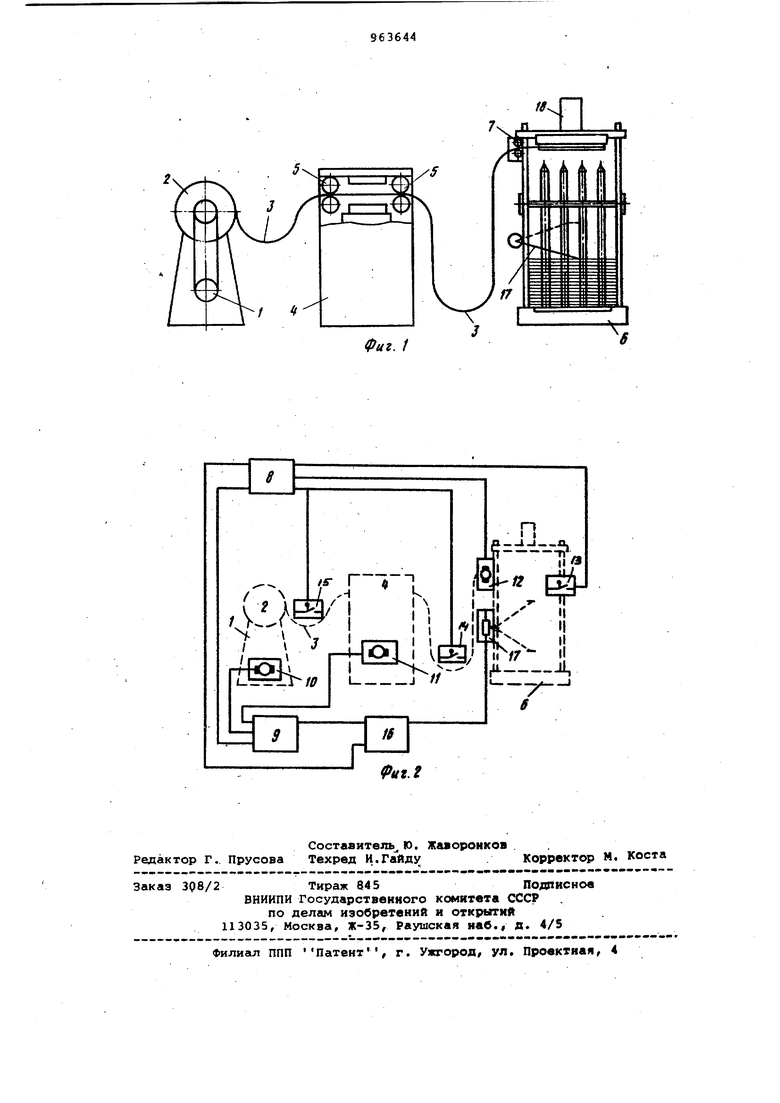

На фиг,1 изображена автоматическая линия для изготовления секций пластинчатых теплообменников, общий вид; на фиг.2 - система синхронизации работы узлов автоматической линии.

Автоматическая линия содержит приводную рулонницу 1 для установки рулона 2 ленточного материала 3, пресс-автомат 4, оснащенный механизмом подачи ленты 3, выполненной в виде подающих валков 5, станок 6 для сборки секций пластинчатых теплообменников.

На станке 6 закреплен механизм перемещения ленты, выполненный в виде подающих валков 7,

Автоматическая линия содержит также блок 8 управления (пульт управления), регулятор 9 скорости подачи ленты 3, связанный с приводом 10 рулонницы 1, приводом 11 прессавтомата 4 и с блоком 6 управления,

Блок 8 управления связан с приводом 12 подающих валков 7, с бесконтактным датчиком 13, закрепленным на станке б, с датчиками 14 и 15,

Блок 8 управления связан также с блоком 16 синхронизации скорости размотки ленты 3 и работы пресс-автомата 4.

Блок 16 синхронизации связан с регулятором 9 скорости.

На станке 6 закреплен следящий механизм 17, например реостат, для определения высоты секции;пластинчатых теплообменников, связанный с

блоком 16 синхронизации, механизм 18 резки ленты 3 на пластины,

Автоматическая линия работает следующим образом.

Блок 8 управления подает сигнал

в следящий механизм 17, который занимает исходное положение, в регулятор 9 скорости и блок 16 синхронизации ,

Привод 10 приводит в движение

рулонницу 1, которая разматывает рулон 2,

Регулятор 9 скорости и блок 16 синхронизации синхронизируют скорость размотки рулона 2 и работы прессавтсмата 4.

По мере набора секций (пл.астин) следящий механизм 17 подает сигнал, пропорциональный шагу между пластинами секций (количеству набрайных

пластин в станке 6) BI блок 16 синхронизации, .

Блок 16 синхронизации подает сигнал в регулятор 9 скорости.

Регулятор 9 скорости синхронизирует работу рулонницы 1, автомата 4 и подакшдах валков 7,

Эффект от использования линии заключается в повьвиении произво |ительности процесса и качества изготовления секций,

изобретения Автоматическая линия для изготовления секций пластинчатых теплообменников, содержащая установленные в технологической последовательности и связанные между собой системой синхронизации работы приводную рулонницу, автомат для обработки ленты, механиз перемещения обработанной ленты, механизм резки ленты на

пластины и станок для сборки секций, отличающаяся тем, что, с целью повышения производительности процесса и качества изготовления секций, систетча синхронизации работы

выполнена в виде следящего механизма, вырабатывающего сигнал, пропорциональный количеству набранных плас тин в секции, блока синхронизации, связанного со следящим механизмом,

регулятора скорости, связанного с блоком синхронизации, рулонницей, автоматом и механизме перемещения.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 207861, КЛ. В 21 D 53/02,08.09.66,

2. Авторское свидетельство СССР 664724, КЛ, В 21 D 53/02, В 21 С 37/22, 03.01.78,

3, Авторское свидетельство СССР

715187, КЛ. В 21 D 53/02,

В 23 Р 15/26, 31.07,78 (прототип).

ЧП

7v. 1

/ t

Фиг. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для сборки секций пластин-чАТыХ ТЕплООбМЕННиКОВ | 1979 |

|

SU821121A1 |

| Автомат для сборки секций теплообменников | 1978 |

|

SU785012A1 |

| Автоматическая линия для сборки трубчато-пластинчатых теплообменников | 1989 |

|

SU1791088A1 |

| Автомат для сборки секций теплообменников | 1987 |

|

SU1496984A1 |

| Автоматическая линия изготовления гнутых профилей | 1985 |

|

SU1299648A1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2011 |

|

RU2481955C2 |

| Устройство для обработки материала | 1981 |

|

SU965565A1 |

| Устройство для изготовления гнутых профилей | 1982 |

|

SU1094643A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОХЛАЖДАЮЩИХ ПЛАСТИН АЛЮМИНИЕВОГО РАДИАТОРА | 1999 |

|

RU2164187C2 |

| Станок для изготовления теплообменников | 1957 |

|

SU113428A1 |

Авторы

Даты

1982-10-07—Публикация

1980-06-03—Подача