от

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1406277A1 |

| Способ получения древесноволокнистых плит | 1980 |

|

SU943367A1 |

| Способ формирования ковра для древесно-волокнистой плиты | 1989 |

|

SU1724773A1 |

| Устройство для формования древесноволокнистых плит | 1989 |

|

SU1645325A1 |

| Способ формирования древесноволокнистого ковра и устройство для его осуществления | 1982 |

|

SU1096128A1 |

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1472546A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОЙ ПЛИТЫ | 2016 |

|

RU2622706C1 |

| Система управления формированием древесноволокнистого ковра | 1991 |

|

SU1813038A3 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОВОЛОКНИСТОЙ ПЛИТЫ И ДРЕВЕСНОВОЛОКНИСТАЯ ПЛИТА | 2020 |

|

RU2811899C2 |

| Отливная машина для изготовления древесноволокнистых плит | 1988 |

|

SU1719516A1 |

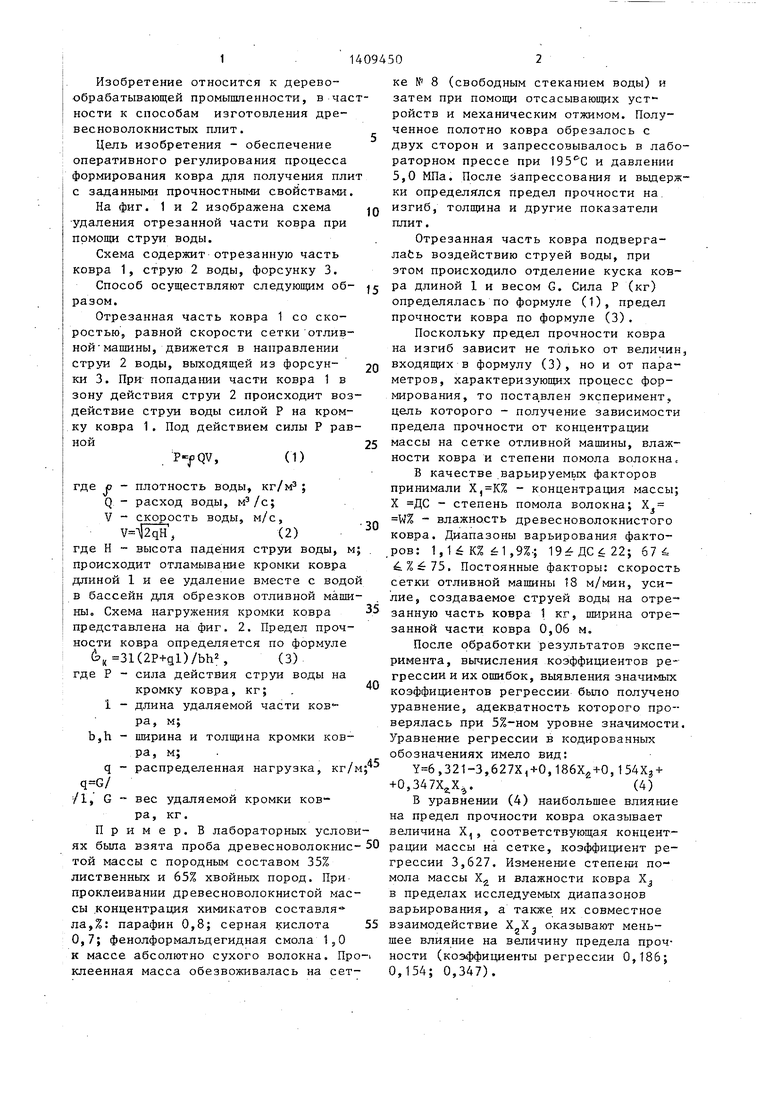

Изобретение относится к области деревообрабатывающей промышленност и, в частности к способам изготовления древесноволокнистых плит, и позволяет обеспечить оперативное регулирование процесса формирования ковра для получения плит с заданными прочностными свойствами. Отрезанная часть .ковра 1 со скоростью, равной скорости сетки отливной машины, движется в направлении струи 2 воды, выходящей из форсунки 3. При попадании части ковра 1 в зону действия струи 2 происходит воздействие струи воды силой Р на кромку ковра. Под действием силы Р происходит отламывание кромки ковра длиной 1, которую замеряют, а также замеряют расход и скоро сть падающей струи воды, по которым опреде;1яют прочность древесноволокнистого ковра, в зависимости от которой устанавливают концентрацию наливаемой на сетку древесноволокнистой массы, 2 ил. I (Л

фиг.1

Изобретение относится к дерево-обрабатывающей промыпшенности, в часности к способам изготовления древесноволокнистых плит.

Цель изобретения - обеспечение оперативного регулирования процесса формирования ковра для получения пли с заданными прочностными свойствами.

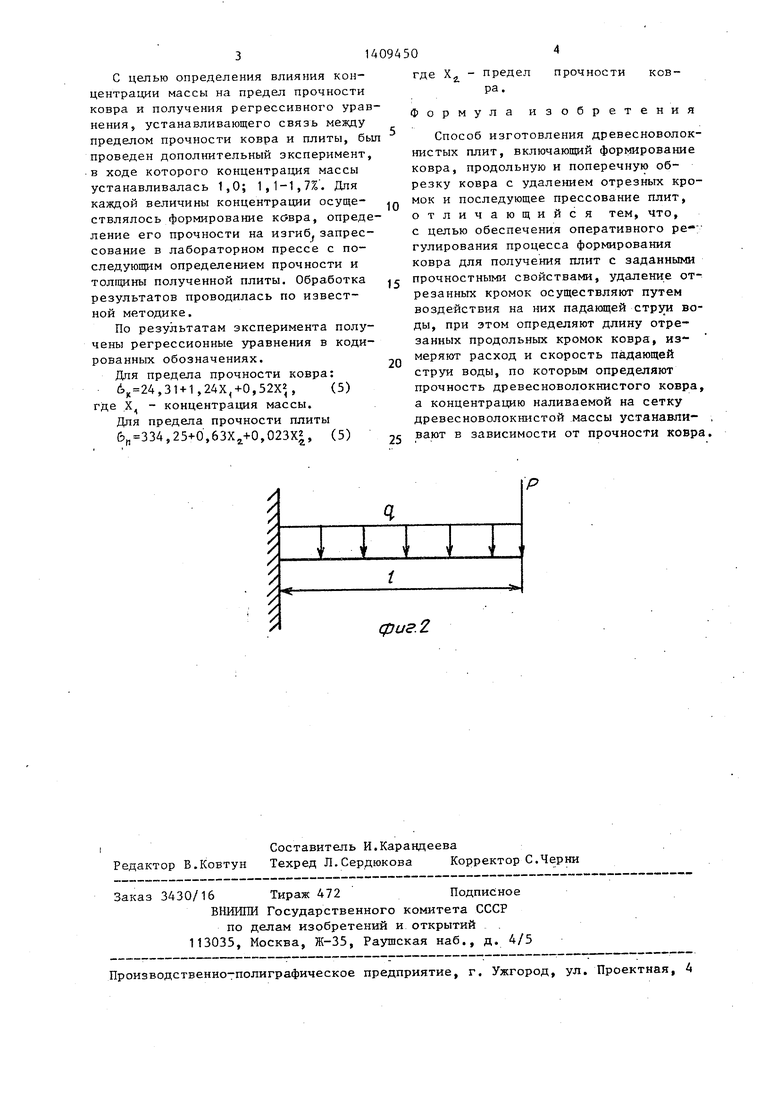

На фиг. 1 и 2 изображена схема удаления отрезанной части ковра при помощи струи воды.

Схема содержит отрезанную часть ковра 1, струю 2 воды, форсунку 3.

Способ осуществляют следующим образом.

Отрезанная часть ковра 1 со скоростью, равной скорости сетки отливной -машины, движется в направлении струи 2 воды, выходящей из форсунки 3. При попадании части ковра 1 в зону действия струи 2 происходит воздействие струи воды силой Р на кромку ковра 1. Под действием силы Р равной . T-fQV, (1)

где Р - плотность воды, Q - расход воды, V - скорость воды, м/с,

,(2)

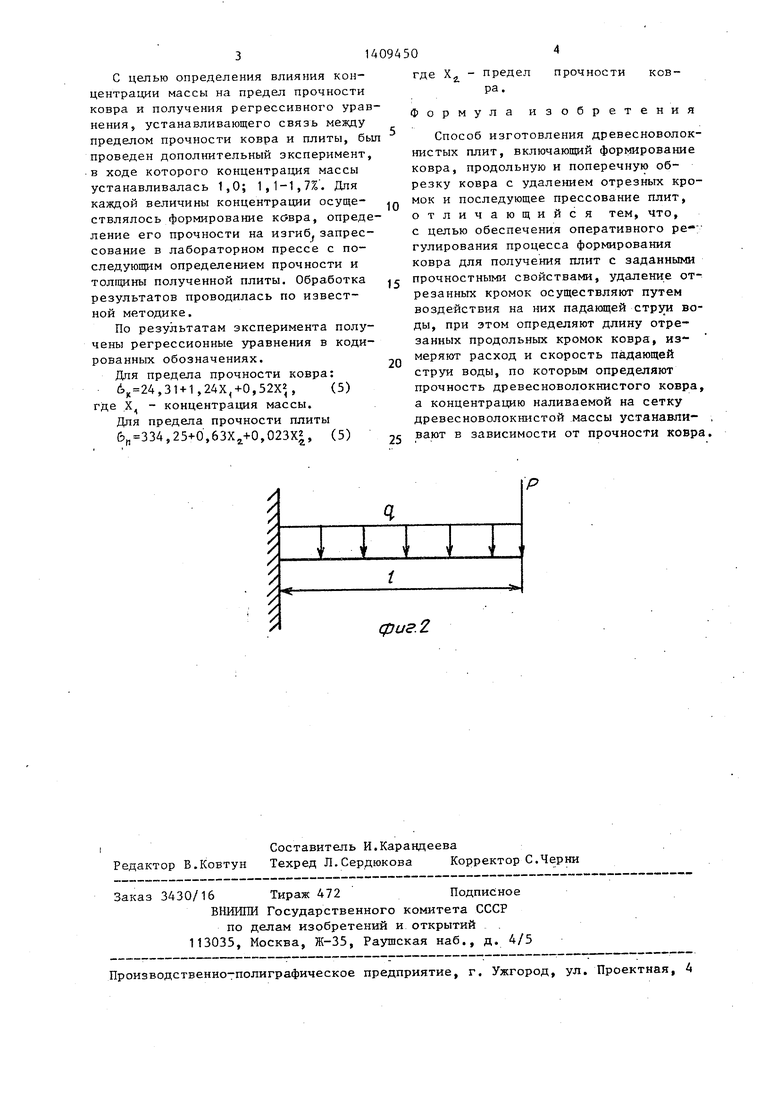

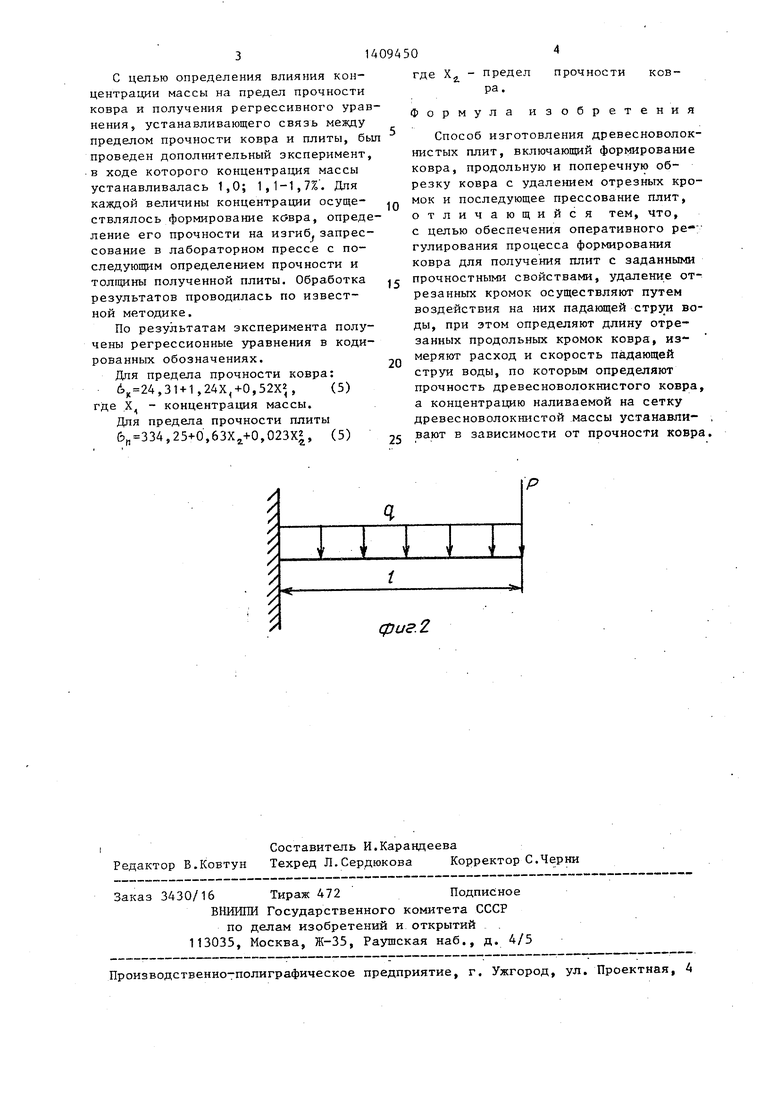

где Н - высота падения струи воды, м происходит отламывание кромки ковра длиной 1 и ее удаление вместе с водо в бассейн для обрезков отливной машины. Схема пагружения кромки ковра представлена на фиг. 2. Предел прочности ковра определяется по формуле

(Ь 31(2P+gl)/bhS (3) где Р - сила действия струи воды на кромку ковра, кг; длина удаляемой части

1 b,h

q

/1, G

pa, M;

ширина и толщина кромки ковра, м; распределенная нагрузка, кг/м

вес удаляемой кромки ковра, кг.

Пример. В лабораторных условиях была взята проба древесноволокнис- той массы с породным составом 35% лиственных и 65% хвойных пород. При- проклеивании древесноволокнистой массы концентрация химикатов составля ла,%: парафин 0,8; серная кислота 0,7; фенолформальдегидная смола 1,0 к массе абсолютно сухого волокна. Про клеенная масса обезвоживалась на сет0

5

0

5

0

5

0

5

0 5

ке № 8 (свободным стеканием воды) и затем при помощи отсасываюш х устройств и механическим отжимом. Полученное полотно ковра обрезалось с двух сторон и запрессовывалось в лабораторном прессе при и давлении 5,0 МПа. После запрессования и вьздерж- ки определялся предел прочности на. изгиб, толщина и другие показатели плит.

Отрезанная часть ковра подверга- лаЬь воздействию струей воды, при этом происходило отделение куска ко-в- ра длиной 1 и весом G. Сила Р (кг) определялась по формуле (1), предел прочности ковра по формуле (3).

Поскольку предел прочности ковра на изгиб зависит не только от величин, входящих в формулу (3), но и от параметров, характеризующих процесс формирования, то поста.влен эксперимент, цель которого - получение зависимости предела прочности от концентрации массы на сетке отливной машины, влажности ковра и степени помола волокна

В качестве .варьируемьгх факторов принимали Х,К% - концентрация массы; X ДС - степень помола волокна; Х W% - влажность древесноволокнистого ковра. Диапазоны варьирования факто- ,ров: 1,1 К% 1 ,9%.; 19 ДСб22; 676 4% 75. Постоянные факторы: скорость сетки отливной машины 18 м/мин, усилие, создаваемое струей воды на занную часть ковра I кг, ширина отрезанной части ковра 0,06 м.

После обработки результатов эксперимента, вычисления коэффициентов регрессии и их ошибок, выявления значимых коэффициентов регрессии было получено уравнение, адекватность которого проверялась при 5%-ном уровне значимости. Уравнение регрессии в кодированных обозначениях имело вид;

6,321-3,627X1+0,186X2 -0,154X3 + +0,.(4)

В уравнении (4) наибольшее влияние на предел прочности ковра оказывает величина Х, соответствующая концентрации массы на сетке, коэффициент регрессии 3,627. Изменение степени помола массы Х и влажности ковра Х в пределах исследуемых диапазонов варьирования, а также их совместное взаимодействие оказывают меньшее влияние на величину предела прочности (коэффициенты регрессии 0,186; 0,154; 0,347).

с целью определения влияния концентрации массы на предел прочности ковра и получения регрессивного уравнения, устанавливающего связь между пределом прочности ковра и плиты, бы проведен дополнительный эксперимент в ходе которого концентрадая массы устанавливалась 1,0; 1,1-1,7%. Для каждой величины концентрации осуще- ствлялось формирование , определение его прочности на изгиб.запрес- сование в лабораторном прессе с по- следую1цим определением прочности и толгцины полученной плиты. Обработка результатов проводилась по известной методике.

По результатам эксперимента получены регрессионные уравнения в кодированных обозначениях.

Для предела прочности ковра: 6 24, ЗИ-1,24Х,+0,52X2,, (5) где Х - концентрация массы. Дня предела прочности плиты ,25+0 ,63Х,,+0,023Х|, (5)

0

где

Х пределра.

Прочности ков

Формула изобретения

Способ изготовления древесноволокнистых плит, включающий формирование ковра, продольную и поперечную обрезку ковра с удалением отрезных кромок и последующее прессование плит, отличающийся тем, что, с целью обеспечения оперативного гулирования процесса формирования ковра для получения плит с заданными прочностными свойствами, удаление отрезанных кромок осуществляют путем воздействия на них падающей струи воды, при этом определяют длину отрезанных продольных кромок ковра, из- меряют расход и скорость падающей струи воды, по которым определяют прочность древесноволокнистого ковра, а концентрацию наливаемой на сетку древесноволокнистой массы устанавли- , вают в зависимости от прочности ковра.

фиг.2

| Баженов В.А | |||

| и др | |||

| Технология и оборудование производства древесных плит и пластиков | |||

| М.: Лесная промьппленность, 1980, с | |||

| ПАРОПЕРЕГРЕВАТЕЛЬ ДЛЯ ЛОКОМОБИЛЬНЫХ КОТЛОВ | 1912 |

|

SU277A1 |

Авторы

Даты

1988-07-15—Публикация

1985-09-16—Подача