СП

срие2

Изобретение относится к деревообрабатывающей промьшвденности, в частности к производству изделий из древесных пресс-масс.

Цель изобретения - повьпление качества панелей за счет обеспечения равноплотности,

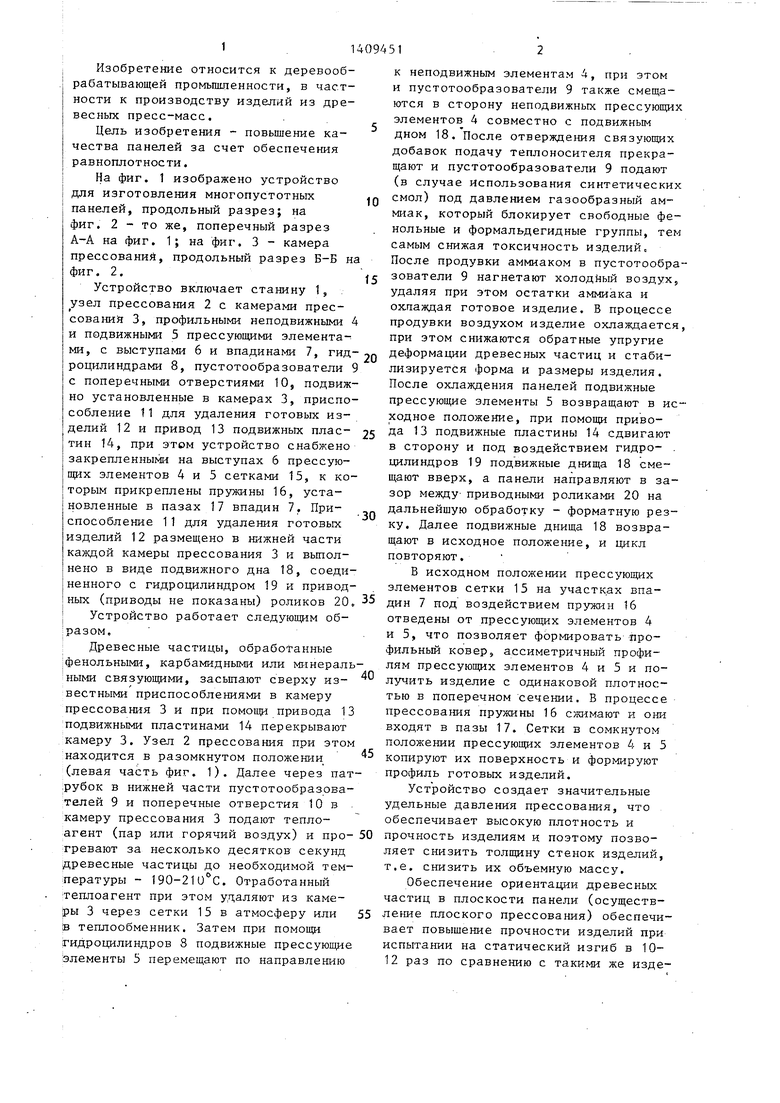

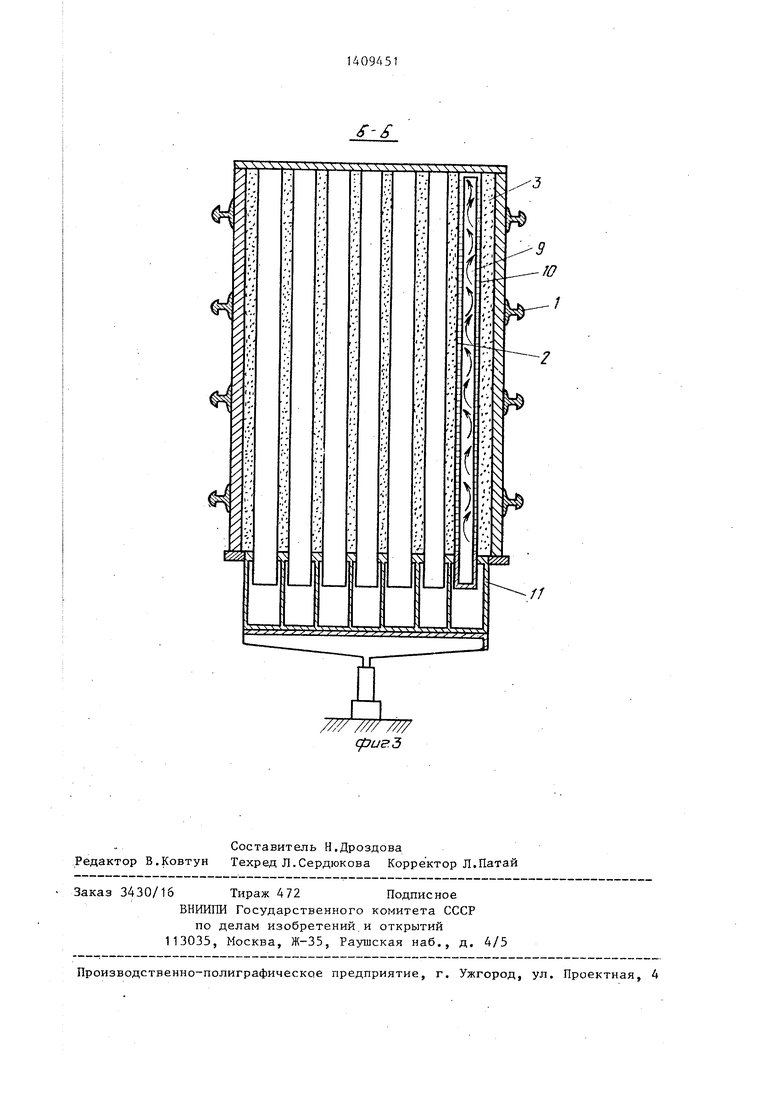

На фиг. 1 изображено устройство для изготовления многопустотных панелей, продольный разрез; на фиг. 2 - то же, поперечный разрез А-А на фиг. 1; на фиг. 3 - камера прессований, продольный разрез Б-Б на фиг. 2.

Устройство включает станину 1, узел прессования 2 с камерами прес- сова}мй 3, профильными неподвижными 4 и подвижными 5 прессующими элемента- ми, с выступами 6 и впадинами 7, гидроцилиндрами 8, пустотообразователи 9 с поперечными отверстиями 10, подвижно установленные в камерах 3, приспособление 11 для удаления готовых изделий 12 и привод 13 подвижных пластин 14, при этом устройство снабжено закрепленными на выступах 6 прессующих элементов 4 и 5 сетками 15, к которым прикреплены пружины 16, установленные в пазах 17 впадин 7, Приспособление 11 для удаления готовых изделий 12 размещено в нижней части каждой камеры прессования 3 и вьшол- нено в виде подвижного дна 18, соединенного с гидродилиНДРом 19 и приводных (приводы не показаны) роликов 20

Устройство работает следующим образом.

Древесные частицы, обработанные фенольными, карбамидными или минеральными связующими, засыпают сверху известными приспособлениями в камеру прессования 3 и при помощи привода 13 подвижными пластинами 14 перекрывают камеру 3. Узел 2 прессования при этом находится в разомкнутом положении (левая часть фиг. 1). Далее через пат .рубок в нижней части пустотообразрва- телей 9 и поперечные отверстия 10 в камеру прессования 3 подают тепло- агент (пар или горячий воздух) и прогревают за несколько десятков секунд древесные частицы до необходимой температуры - 190-210 С. Отработанный теплоагент при этом удаляют из камеры 3 через сетки 15 в атмосферу или в теплообменник. Затем при помощи гидроцилиндров 8 подвижные прессующие Элементы 5 перемещают по направлению

0

5

0

5

0

5

0

5

0

5

к неподвижным элементам 4, при этом и пустотообразователи 9 также смещаются в сторону неподвижных прессующих элементов 4 совместно с подвижным дном 18. После отверждения связующих добавок подачу теплоносителя прекращают и пустотообразователи 9 подают (в случае использования синтетических смол) под давлением газообразный аммиак, который блокирует свободные фе- нольные и формальдегидные группы, тем самым снижая токсичность изделий. После продувки аммиаком в пустотообразователи 9 нагнетают холодный воздух, удаляя при этом остатки аммиака и охпаждая готовое изделие. В процессе продувки воздухом изделие охлаждается, при этом снижаются обратные упругие деформации древесных частиц и стабилизируется форма и размеры изделия. После охлаждения панелей подвижные прессующие элементы 5 возвращают в исходное положение, при помощи привода 13 подвижные пластины 14 сдвигают в сторону и под воздействием гидро- . цилиндров 19 подвижные днища 18 смещают вверх, а панели направляют в зазор между- приводными роликами 20 на дальнейшую обработку - форматную резку. Далее подвижные днища 18 возвращают в исходное положение, и цикл повторяют.

В исходном положении прессующих элементов сетки 15 на участках впадин 7 под воздействием пружин 16 отведены от прессующих элементов 4 и 5, что позволяет формировать профильный ковер, ассиметричный профилям прессующих элементов 4 и 5 и получить изделие с одинаковой плотностью в поперечном сечении. В процессе прессования пружины 16 сжимают и они входят в пазы 17. Сетки в сомкнутом положении прессующих элементов 4 и 5 копируют их поверхность и формируют профиль готовых изделий.

Устройство создает значительные удельные давления прессования, что обеспечивает высокую плотность и прочность изделиям и поэтому позволяет снизить толщину стенок изделий, т.е. снизить их объемную массу.

Обеспечение ориентации древесных частиц в плоскости панели (осуществление плоского прессования) обеспечивает повышение прочности изделий при испытании на статический изгиб в 10- 12 раз по сравнению с такими же издеЛИЯМИ, лолученнрммн 1методом экструзи- онного прессования.

Формула изобр етения

Устройство для изготовления многопустотных панелей из древесных пресс- масс, включающее станину, узел прессования с камерой прессования, профильными подвижными и неподвижными прессующими элементами с выступами и впадинами и с гидроцилиндрами, а

также пустотообразователи с поперечны- №i отверстиями, подвижно установленные в камерах прессования, отличающееся тем, что, с целью повышения качества панелей за счет обеспечения равноплотности, устройство снабжено сетками, которые закреплены на выступах прессующих элементов и через пружины соединены с их впадинами с образованием профиля, i конгруентного профилю прессующих элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления многопустотных древесно-стружечных плит | 1986 |

|

SU1371924A1 |

| Устройство для изготовления многопустотных строительных блоков из древесных отходов | 1989 |

|

SU1713811A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЭКСТРУЗИОННЫХ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2010 |

|

RU2422268C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО ИЗДЕЛИЯ ИЗ РАСТИТЕЛЬНЫХ ЧАСТИЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2050272C1 |

| Устройство для изготовления полых изделий из древесной пресс-массы | 1986 |

|

SU1428581A1 |

| Способ изготовления многопустотных плит из волокнистых масс и устройство для его осуществления | 1989 |

|

SU1659201A1 |

| Экструзионный пресс | 1973 |

|

SU443785A1 |

| Устройство для изготовления многопустотных строительных блоков из древесных или сельскохозяйственных отходов | 1989 |

|

SU1743875A1 |

| Установка для изготовления многопустотных древесно-стружечных плит | 1984 |

|

SU1242376A1 |

| Многосекционный пресс для изготовления многопустотных панелей из волокнистых масс | 1990 |

|

SU1778001A1 |

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - повышение качества панелей за счет обеспечения равно- плотности. Устройство включает станину 1, узел прессователя с камерой прессования 3, профильными неподвижными 4 и подвижными 5 прессующими элементами с выступами 6 и впадинами 7, гидроцилиндрами 8. Устройстзр снабжено сетками 15 с пружинами 16. В подготовленную камеру прессования 3 загружают осмоленные древесные частицы. Через отверстия 10 пустотообразо- вателей 9 подают теплоагент. Отработанный теплоагент удаляют через сетки 15. С помощью гидроцилиндров 8 подвижные прессующие элементы 5 перемещают в сторону неподвижных 4. В исходном положении устройства сетки 15 отведены от прессующих элементов 4 и 5, что позволяет формировать профильный ковер, асимметричный.профилям прессующих элементов. В процессе прессования пружины 16 сжимаются и сетки 15 входят во впадины 7, что позволяет получить изделие с равно- плотной структурой. 3 ил. S (Л с

/ /// Т/ Т/У// ////// /7/ ///////// /// /// /// //7/.

фиг.1

//// //// //// сриг.5

| Устройство для изготовления брусьев | 1976 |

|

SU577136A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Стенд для испытания трубопроводов высокого давления на герметичность | 1981 |

|

SU1012062A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-07-15—Публикация

1986-12-12—Подача