СП

со

05

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования трубчатых изделий из порошков.

Цель изобретения - повышение качества прессуемых изделий.

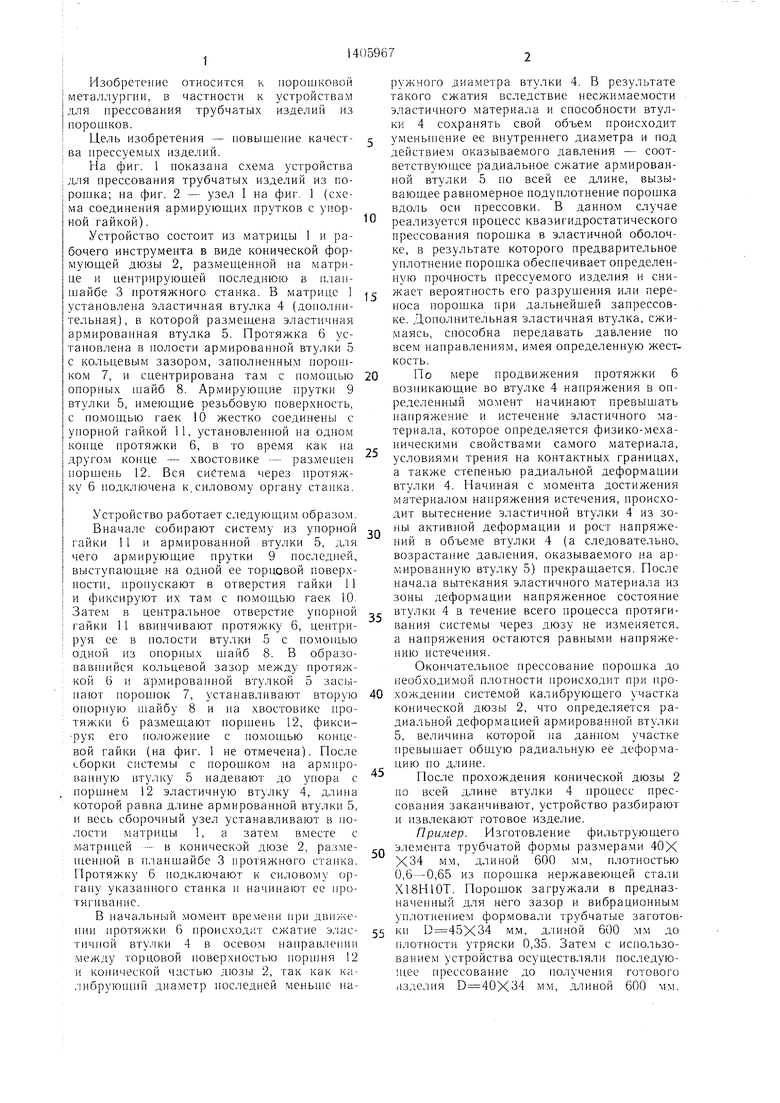

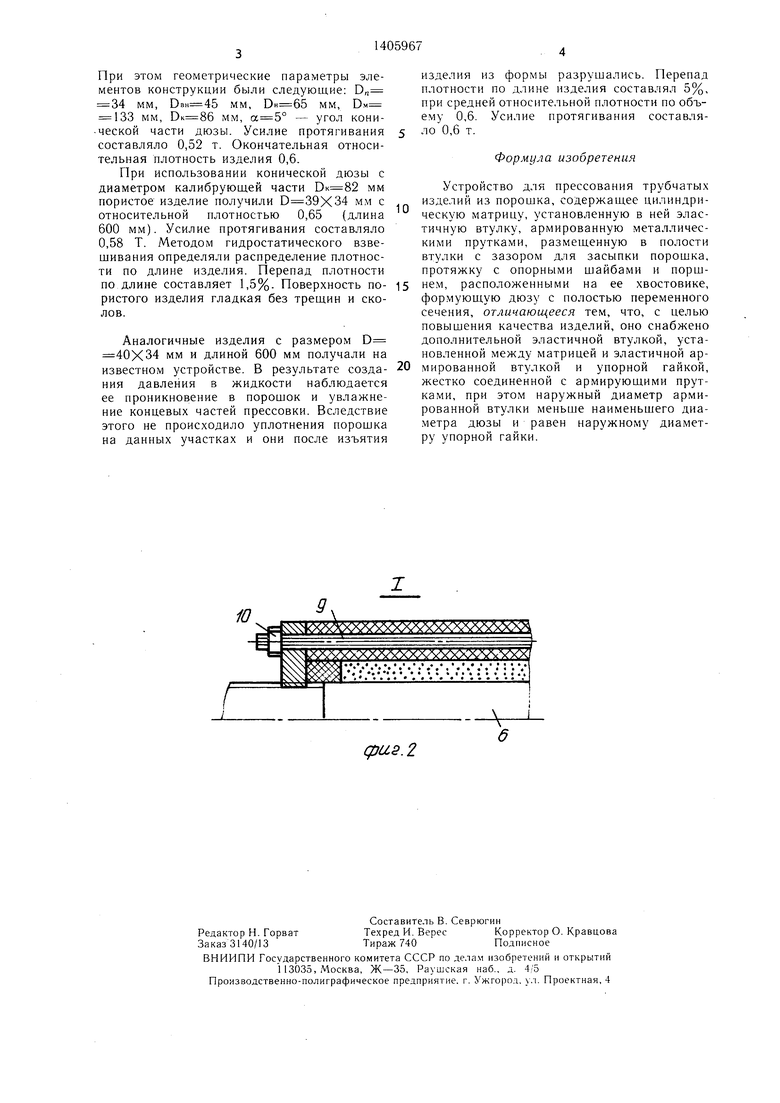

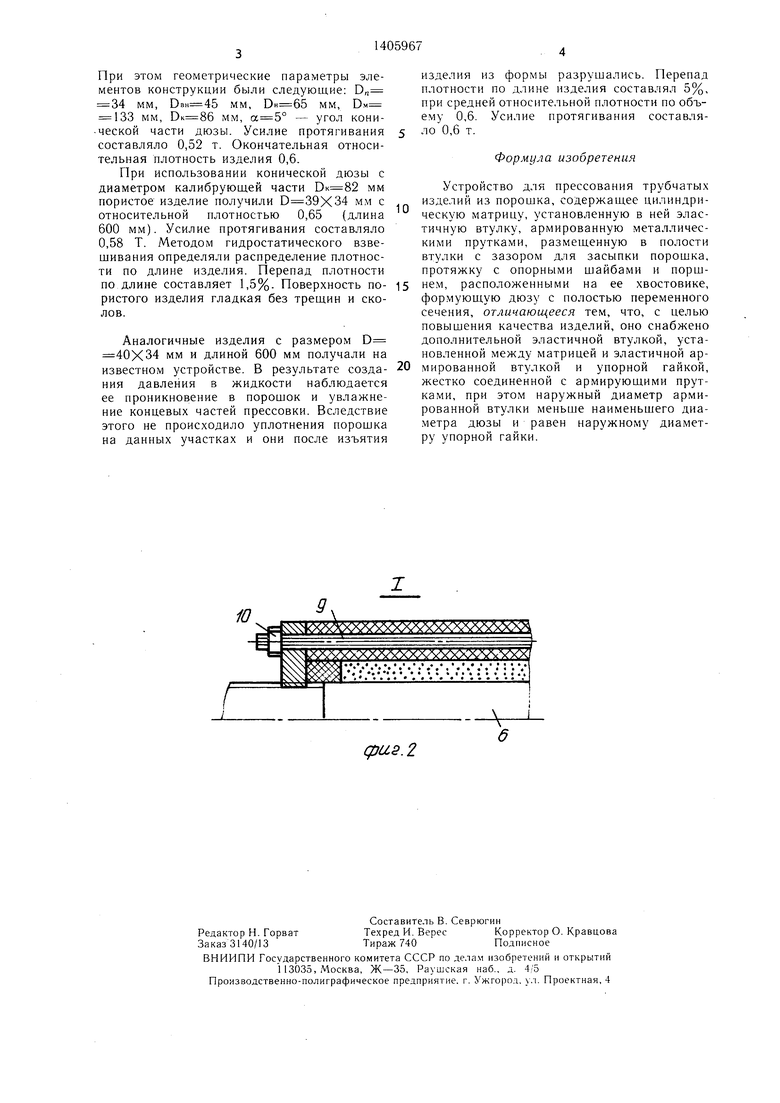

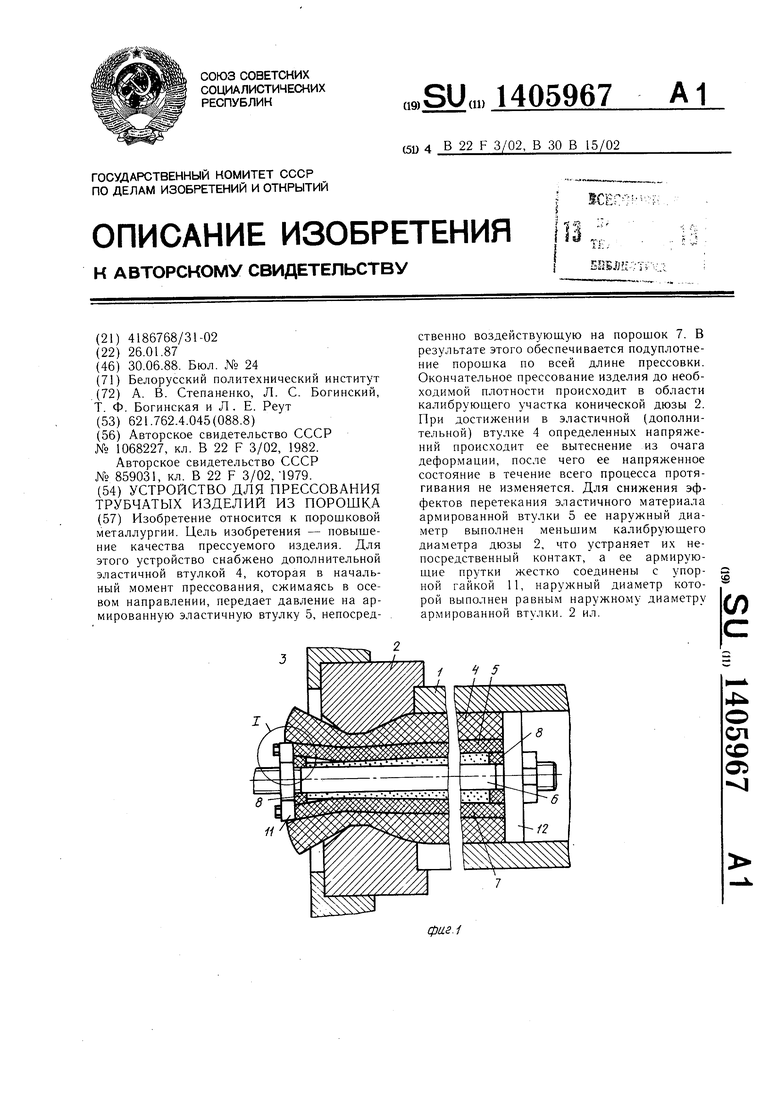

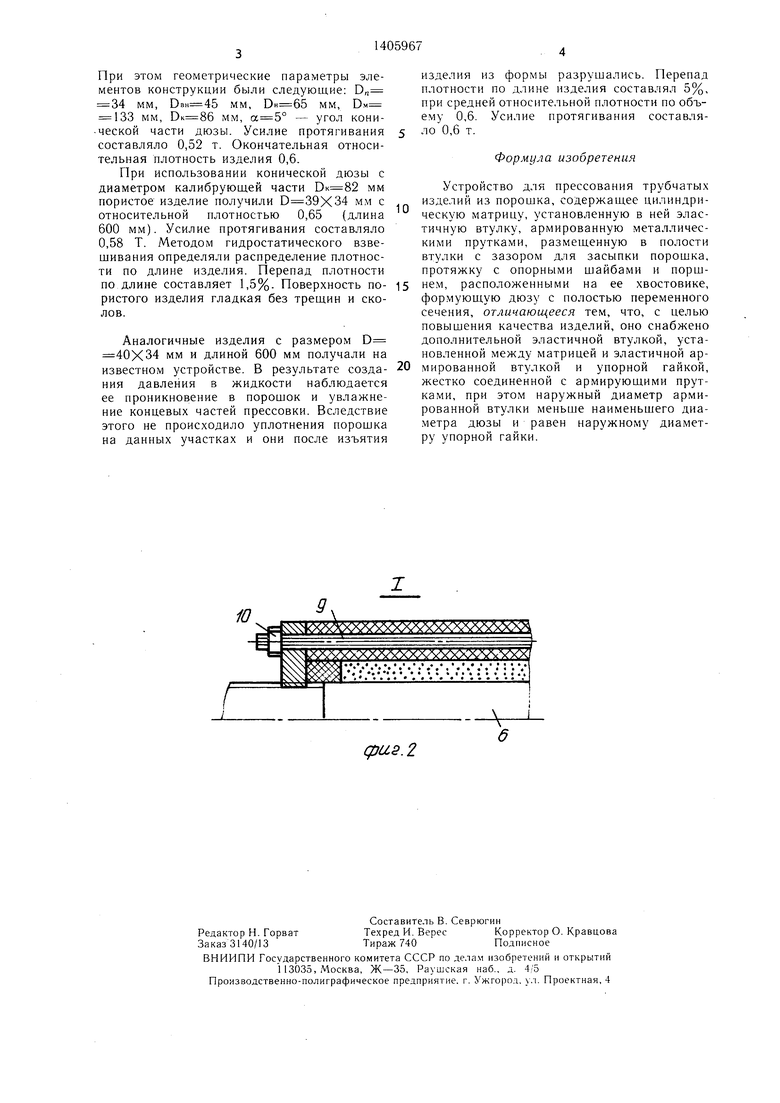

На фиг. 1 показана схема устройства для прессования трубчатых изделий из порошка; на фиг. 2 - узел I на фиг. 1 (схема соединения армируюш,их прутков с упорной гайкой).

Устройство состоит из матрицы 1 и рабочего инструмента в виде конической формующей дюзы 2, размеп1енной на матрице и центрирующей последнюю в планшайбе 3 протяжного станка. В матрице 1 установлена эластичная втулка 4 (дополнительная), в которой размеплена эластичная армированная втулка 5. Протяжка 6 установлена в полости армированной втулки 5 с кольцевым зазором, заполненным порошком 7, и сцентрирована там с помоп1ью опорпых пайб 8. Армирующие прутки 9 втулки 5, имеющие резьбовую поверхность, с помощью гаек 10 жестко соединены с упорной гайкой 11, установленной на одном конце протяжки 6, в то время как на другом копце - хвостовике - размещен поршень 12. Вся снйтема через протяжку 6 подключена к.силово.му органу стайка.

Устройство работает с.чедующим образо.м.

Вначале собирают систему из упорной гайки 11 и армированной втулки 5, для чего армирующие прутки 9 последпей, выступающие на одной ее торцовой поверхности, пропускают в отверстия гайки 11 и фиксируют их там с помощью гаек 10. Затем в центральное отверстие упорной гайки 11 ввинчивают протяжку 6, центрируя ее в полости втулки 5 с помощью одной из опорных шайб 8. В образо- вавп.1ийся кольцевой зазор между протяжкой 6 и армированной втулкой 5 засы- нают порошок 7, устанавливают вторую опорпую шайбу 8 и на хвостовике протяжки 6 размещают поршень 12, фикси- руя его положение с помощью концевой гайки (на фиг. 1 не отмечена). После сборки системы с порошком на армированную втулку 5 надевают до упора с поршнем 12 эластичную втулку 4, длина которой равна длине армированной втулки 5, и весь сборочный узел устанавливают в полости матрицы 1, а затем вместе с

м-атрицей в конической дюзе 2, раз.меП1енной в планшайбе 3 протяжного станка. Протяжку 6 подключают к силово.му органу указанного станка и начинают ее протягивание.

В начальный момент времени нри движении протяжки 6 происходит сжатие элас- тпчпой втулки 4 в осевом направлении между торцовой поверхностью порп)пя 12 и конической частью дюзы 2, так как ка- либруюпип) диаметр последней меньше па

5

5

0

5

0

5

50

55

ружного диаметра втулки 4. В результате такого сжатия вследствие несжимаемости эластичного материа.ча и способности втулки 4 сохранять свой объем происходит уменьп ение ее внутреннего диаметра и под действием оказываемого давления - соответствующее радиальное сжатие армированной втулки 5 по всей ее длине, вызывающее равномерное иодуплотиение порошка вдоль оси прессовки. В данном случае реализуется процесс квазигидростатического прессования порошка в эластичной оболочке, в результате которого предварительное уплотнение порошка обеспечивает определенную прочность прессуемого изделия и снижает вероятность его разрушения или переноса порошка при дальнейшей запрессовке. Дополнительная эластичная втулка, сжимаясь, способна передавать давление по всем направлениям, имея определенную жесткость.

По мере продвижения протяжки 6 возникающие во втулке 4 напряжения в определенный .момент начинают превышать напряжение и истечение эластичного материала, которое определяется физико-механическими свойствами самого материала, условиями трения на контактных границах, а также степенью радиальной деформации втулки 4. Начиная с момента достижения материалом нанряжения истечения, происходит вытеснение эластичной втулки 4 из зоны активной деформации и рост напряжений в объеме втулки 4 (а следовательно, возрастание давления, оказываемого на армированную втулку 5) прекращается. После начала вытекания эластичного материала из зоны деформации напряженное состояние втулки 4 в течение всего процесса протягивания системы через дюзу ие изменяется, а напряжения остаются равны.ми напряжению истечения.

Окончательное прессование порощка до р,еобходимой плотности нроисходит при прохождении системой калибрующего участка конической дюзы 2, что онределяется радиальной деформацией армированной втулки 5, величина которой на данном участке нревышает обшую радиальную ее деформацию по длине.

После прохождения конической дюзы 2 по всей длине втулки 4 процесс прессования заканчивают, устройство разбирают и извлекают готовое изделие.

Пример. Изготовление фильтрующего эле.мента трубчатой формы раз.мера.ми 40Х Х34 мм, длиной 600 мм, плотностью 0,6-0,65 из порошка нержавеющей стали Х18Н10Т. Порошок загружали в предназначенный для него зазор и вибрационным уплотнением формовали трубчатые заготовки D 45X34 мм, длиной 600 мм до плотпости утряски 0,35. Затем с использованием устройства осуществляли последующее прессование до получения готового изделия 0 40X34 мм, длиной 600 мм.

При этом геометрические параметры элементов конструкции были следующие: 0„ 34 мм, мм, мм, DM 133 мм, мм, - угол кони- ческой части дюзы. Усилие протягивания составляло 0,52 т. Окончательная относительная плотность изделия 0,6.

При использовании конической дюзы с диаметром калибрующей части мм пористое изделие получили D 39X34 мм с относительной плотностью 0,65 (длина 600 мм). Усилие протягивания составляло 0,58 Т. Методом гидростатического взвешивания определяли распределение плотности по длиие изделия. Перепад плотности по длине составляет 1,5%. Поверхность по- ристого изделия гладкая без трещин и сколов.

Аналогичные изделия с размером D 40X34 мм и длиной 600 мм получали на известном устройстве. В результате созда- ния давления в жидкости наблюдается ее проникновение в порощок и увлажнение концевых частей прессовки. Вследствие этого не происходило уплотнения порошка на данных участках и они после изъятия

0

5

0

изделия из формы разрущались. Перепад плотности по длине изделия составлял 5%, при средней относительной плотности по объему 0,6. Усилие протягивания составляло 0,6 т.

Формула изобретения

Устройство для прессования трубчатых изделий из порошка, содержащее цилиндрическую матрицу, установленную в ней эластичную втулку, армированную металлическими прутками, размещенную в полости втулки с зазором для засыпки порошка, протяжку с опорными шайбами и поршнем, расположенными на ее хвостовике, формующую дюзу с полостью переменного сечения, отличающееся тем, что, с целью повышения качества изделий, оно снабжено дополнительной эластичной втулкой, установленной между матрицей и эластичной армированной втулкой и упорной гайкой, жестко соединенной с армирующими прутками, при этом наружный диаметр армированной втулки меньще наименьшего диаметра дюзы и равен наружному диаметру упорной гайки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования длинномерных изделий из порошков | 1986 |

|

SU1395424A1 |

| Устройство для формования изделий из порошка | 1983 |

|

SU1130439A1 |

| Устройство для прессования трубчатых изделий из порошка | 1982 |

|

SU1110544A1 |

| Способ прессования трубчатых изделий из порошка и устройство для его осуществления | 1982 |

|

SU1068227A1 |

| Устройство для формования длинномерных изделий из порошка | 1983 |

|

SU1148707A1 |

| Способ изготовления трубчатых изделий малого диаметра | 1990 |

|

SU1785815A1 |

| Способ прессования трубчатых изделий из порошка и устройство для его осуществления | 1981 |

|

SU1013097A1 |

| Устройство для формования длинномерных изделий из порошка | 1979 |

|

SU859031A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

| Устройство для формования изделий из порошка | 1987 |

|

SU1528669A1 |

Изобретение относится к порошковой металлургии. Цель изобретения - повышение качества прессуемого изделия. Для этого устройство снабжено дополнительной эластичной втулкой 4, которая в начальный момент прессования, сжимаясь в осевом направлении, передает давление на армированную эластичную втулку 5, непосредственно воздействующую на порошок 7. В результате этого обеспечивается подуплотне- ние порошка по всей длине прессовки. Окончательное прессование изделия до необходимой плотности происходит в области калибруюш.его участка конической дюзы 2. При достижении в эластичной (дополнительной) втулке 4 определенных напряжений происходит ее вытеснение из очага деформации, после чего ее напряженное состояние в течение всего процесса протягивания не изменяется. Для снижения эффектов перетекания эластичного материала армированной втулки 5 ее наружный диаметр выполнен меньшим калибрующего диаметра дюзы 2, что устраняет их непосредственный контакт, а ее армирующие прутки жестко соединены с упорной гайкой 11, наружный диаметр которой выполнен равным наружному диаметру армированной втулки. 2 ил. S (Л

фаз.2

| Способ прессования трубчатых изделий из порошка и устройство для его осуществления | 1982 |

|

SU1068227A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для формования длинномерных изделий из порошка | 1979 |

|

SU859031A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-06-30—Публикация

1987-01-26—Подача