Изобретение относится к металлургии, в частности к разработке составов и способов получения чугуна для деталей насосов для перекачки химически агрессивных суспензий.

Цель изобретения - повышение абразивной, ударно-абразивной и абразивно- коррозионной стойкости, а также уве- личение прочности в термообработанном состояниио

Изобретение иллюстрируется приме- рами конкретного выполнения.

Необходимость дополнительного ввода в состав предлагаемого чугуна меди и ниобия обусловлена следующим.

Ниобий находится в лигатуре в виде карбидов NbC. При ее введении в жидкий; чугун идет реакция

NbC + Ti (Ti, Nb)C

с образованием сложного карбида (Ti, Nb)C, имеющего плотность, близкую к плотности жидкого сплава и равномерно распределенного по его объему, чтб

сл

01

ОЭ

сл

О5 00

устраняет опасность образования крупных сегрегации карбидов в отливках и пшакометаллической смеси в результате их всплытия

Высокая абразивная стойкость предлагаемого чугуна достигается за счет повышенного по сравнению с прототипом количества карбидов, в частности карбидов (lib, Ti)C с высокой микротвердостью (НЈо 2000). Благодаря равномерному распределению карбидов и их дисперсности предлагаемый чугун сочетает высокую абразивную стойкость с высокой прочностью (Gu) и ударно-абразивной стойкостью

Высокая коррозионная стойкость при низком соотношении хрома и углерода обеспечивается тем, что значительная часть углерода расходуется на образование карбидов (NbTi)C, а концентрация хрома в основе остается достаточно высокой.

Медь вводят в чугун для повышения ,прокаливаемости, т.е„ для увеличения абразивной стойкости массивных отливок.

4 К положительным свойствам меди относится также то, что она, увеличивая устойчивость аустенята з перлитной области, незначительно, по сравнению с другими элементами, например марганцем, снижает температуру начала мар- тенситного превращения, т.е. обеспе- чивает в структуре минимальное количество аустенита. При введении меди менее 0,5% ее влияние на свойства незначительно, верхний предел связан с ее ограниченной растворимостью в железных сплавах.

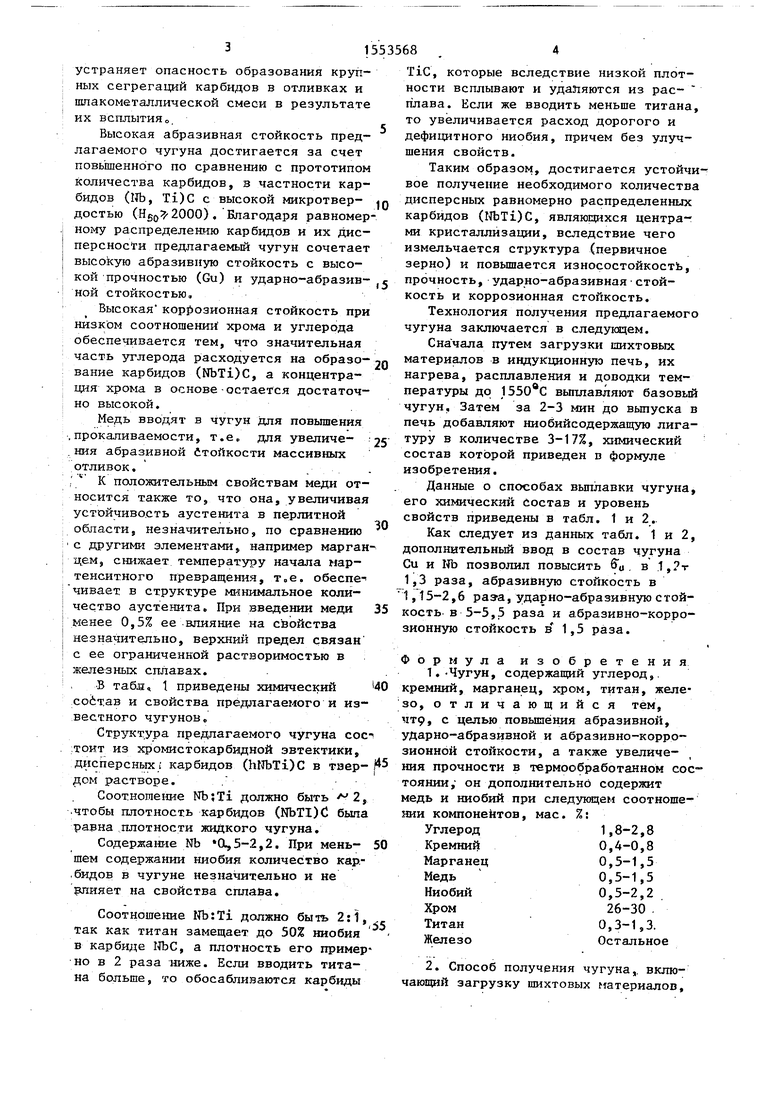

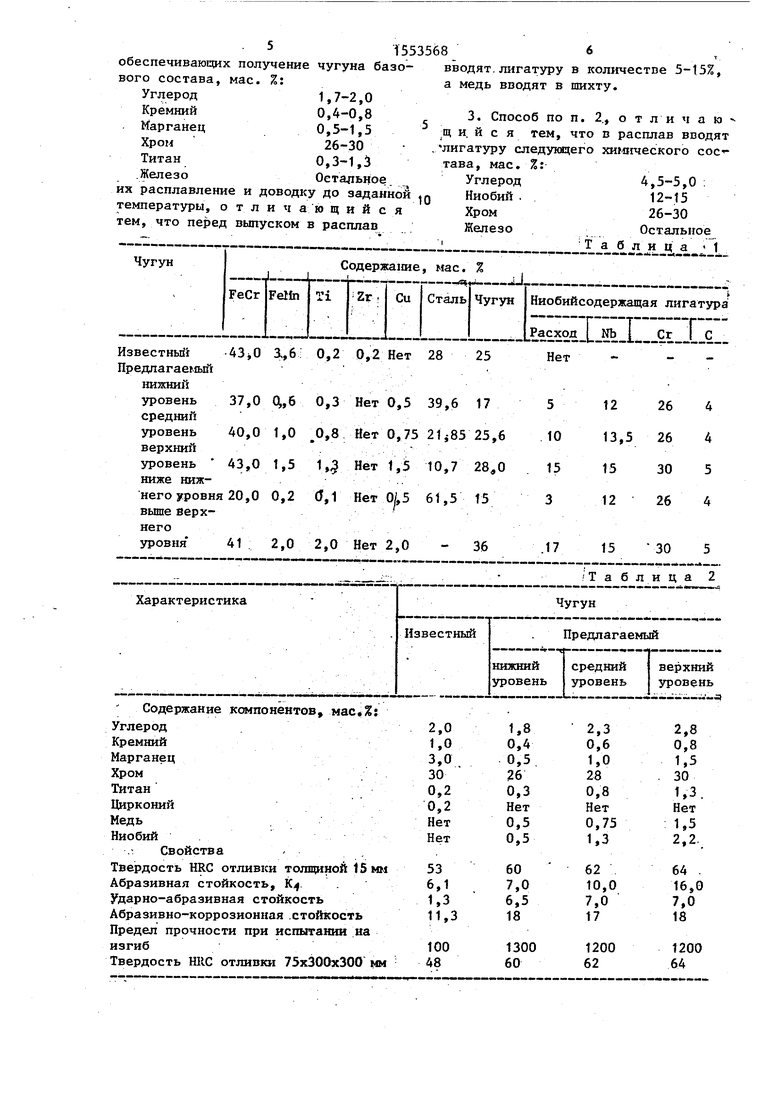

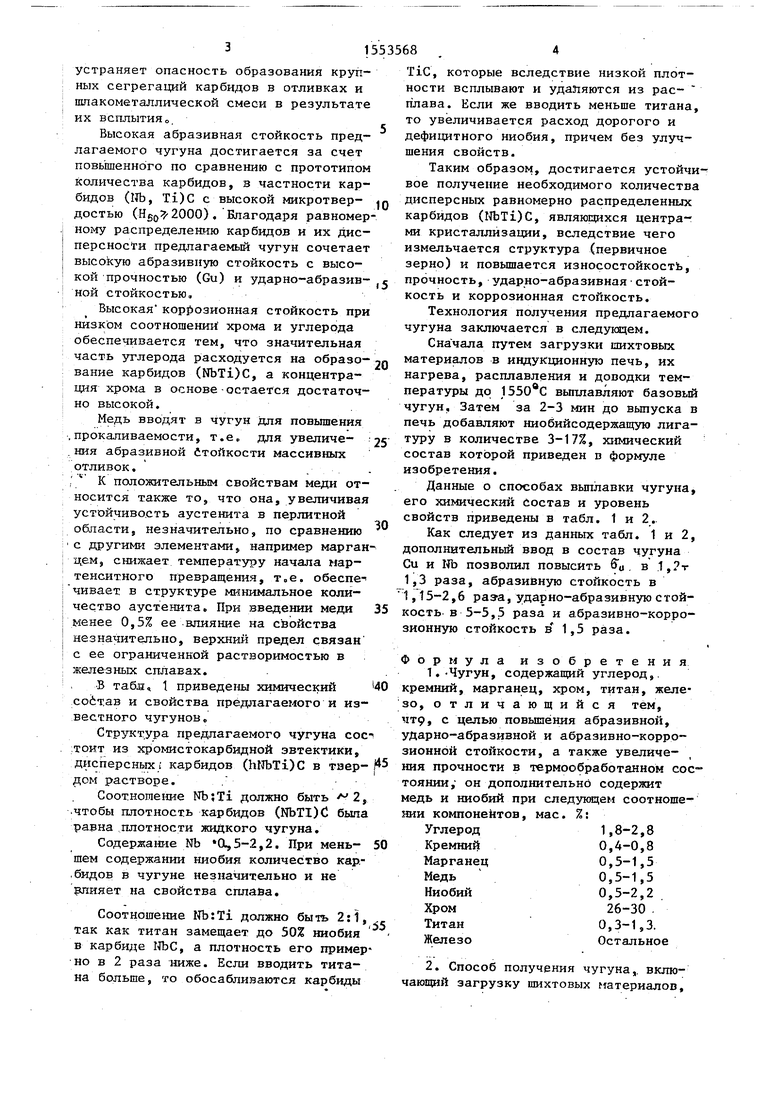

В табл, 1 приведены химический собтав и свойства предлагаемого и известного чугунов.

Структура предлагаемого чугуна состоит из хромистокарбидной эвтектики, дисперсных; карбидов (MJbTi)C в твердом растворе.

Соотношение Nb;Ti должно быть 2, чтобы плотность карбидов (NbTI)C была равна плотности жидкого чугуна.

Содержание Nb СЦ5-2,2. При меньшем содержании ниобия количество карбидов в чугуне незначительно и не влияет на свойства сплава.

Соотношение Nb:Ti должно быть 2:t, так как титан замещает до 50% ниобия в карбиде NbC, а плотность его примерно в 2 раза ниже. Если вводить титана больше, то обосабливаются карбиды

0

5

0

5

0

5

0

5

0

5

TiC, которые вследствие низкой плотности всплывают и удаляются из расплава. Если же вводить меньше титана, то увеличивается расход дорогого и дефицитного ниобия, причем без улучшения свойств.

Таким образом, достигается устойчивое получение необходимого количества дисперсных равномерно распределенных карбидов (NbTi)C, являющихся центрами кристаллизации, вследствие чего измельчается структура (первичное зерно) и повышается износостойкость, прочность, ударно-абразивная стойкость и коррозионная стойкость.

Технология получения предлагаемого чугуна заключается в следующем.

Сначала путем загрузки пихтовых материалов в индукционную печь, их нагрева, расплавления и доводки температуры до 1550°С выплавляют базовый чугун. Затем за 2-3 мин до выпуска в печь добавляют ниобийсодержащую лигатуру в количестве 3-17%, химический состав которой приведен в формуле изобретения.

Данные о способах выплавки чугуна, его химический состав и уровень свойств приведены в табл. 1 и 2.

Как следует из данных табл. 1 и 2, дополнительный ввод в состав чугуна Си и lib позволил повысить в 1,т 1,3 раза, абразивную стойкость в 1,15-2,6 раз-а, ударно-абразивную стойкость в 5-5,5 раза и абразивно-коррозионную стойкость в 1,5 раза.

Формула изобретения 1.-Чугун, содержащий углерод,

кремний, марганец, хром, титан, железо, отличающийся тем, чтр, с целью повышения абразивной, ударно-абразивной и абразивно-коррозионной стойкости, а также увеличе- , ния прочности в термообработанном состоянии,- он дополнительней содержит медь и ниобий при следующем соотношении компонентов, мае. %:

Углерод1,8-2,8

Кремний0,4-0,8

Марганец0,5-1,5

Медь 0,5-1,5

Ниобий0,5-2,2

Хром26-30

Титан0,3-1,3.

ЖелезоОстальное

2. Способ получения чугуна, включающий загрузку шихтовых материалов,

ае.

1,7-2,0 0,4-0,8 0,5-1,5

26-30 0,3-1,3 Остальное

и доводку до заданной 10 тличающийся выпуском в расплав

а медь вводят в шихту.

3. Способ по п. 2, отличающийся тем, что в расплав вводят лигатуру следующего химического тава, мае. %:

Углерод4,5-5,0

Ниобий .12-15

Хром26-30

ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2039841C1 |

| Чугун | 1987 |

|

SU1447915A1 |

| ЖАРОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2021 |

|

RU2781573C1 |

| Белый жароизносостойкий чугун | 2022 |

|

RU2777733C1 |

| Чугун | 1985 |

|

SU1439145A1 |

| Чугун | 1985 |

|

SU1310451A1 |

| ЧУГУН | 2005 |

|

RU2299922C1 |

| ИЗНОСОСТОЙКИЙ СПЛАВ ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ПРИМЕНЕНИЙ | 2009 |

|

RU2479658C2 |

| ПЛАКИРОВАННАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2627080C1 |

| Чугун | 1983 |

|

SU1079685A1 |

Изобретение относится к металлургии и может быть использовано при производстве насосов для перекачки химически агрессивных сред. Цель изобретения - повышение абразивной, ударно-абразивной и абразивно-коррозионной стойкости, а также увеличение прочности в термообработанном состоянии. Новый чугун содержит, мас.% C 1,8 - 2,8, SI 0,4 - 0,8, MN 0,5 - 1,5, CU 0,5 - 1,5, CR 26 - 30, TI 0,3 - 1,3, NB 0,5 - 2,2 и FE - остальное. Предложенный способ получения чугуна включает загрузку шихтовых материалов, их расплавление, получения базового химического состава и его последующую обработку 5 - 15 мас.% ниобийсодержащей лигатуры ( NB 12 - 15%, C 4,5 - 5%, CR 26 - 30% и FE - остальное). Дополнительный ввод в состав чугуна, полученного предложенным способом, NB и CU повышает σи в 1,2 - 1,3 раза и стойкость абразивную в 1,5 - 2,6 раза, ударно-абразивную в 5 - 5,5 раза и абразивно-коррозионную в 1,5 раза. 2 з.п. ф-лы, 2 табл.

| ЧУГУН | 0 |

|

SU382737A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1972 |

|

SU429129A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Явойский В.И | |||

| и др | |||

| Металлургия стали | |||

| М.: Металлургиздат, 1972, с | |||

| Устройство анодов катодных ламп | 1923 |

|

SU410A1 |

Авторы

Даты

1990-03-30—Публикация

1988-03-18—Подача