Изобретение относится к литейному производству, а именно к составам чугунов. применяемых для отливок технологической оснастки.

Целью изобретения является повышение трещиноустойчивости при термоциклических нагрузках.

Содержание углерода в пределах 3.2- 3,8 мас.% обеспечивает получение отливок без свободного цементита. Превышение верхнего содержания углерода (3,8 мас.%) приводит к значительному укрупнению графитных включений, ослабляется металлическая основа, что отрицательно сказывается на трещиноустойчивости чугуна Термические трещины зарождаются на сопряженных поверхностях графита и металлической основы.

Кремний в пределах 1,8-2.8 мас.% обеспечивает удовлетворительные технологические свойства (хорошая жидкотеку- честь, отсутствие структурно-свободного цементита). Превышение верхнего предела (2.8 мас.%) разупрочняет чугун через укрупнение графита, снижает трещиноустойчивость при термоциклических нагрузках.

Марганец в предел ах 0.1-0,6 мас.% способствует формироаанию металлической матрицы чугуна без включений свободного цементита. Снижение «го концентрации ниже нижнего предела нецелесообразно и трудно осуществимо нэ практике (требуются специальные низкомарганцовистые чугу 4

±

ю

ю

ны). Превышение верхнего предела (больше 0,6 мае. %) приводит к образованию ледебу- ритной эвтектики со значительным содержанием крупных карбидов, что отрицательно сказывается на трещино- устойчивости чугуна.

Содержание хрома ограничено пределами 0,02-0.15 мас,% вследствие недопустимости выделения в структуре крупных первичных карбидов, что снижает трещино- устойчивость чугуна.

Редкоземельные элементы благоприятно воздействуют на структуру графитной фазы - измельчение и равномерное распределение графитных включений в металлической основе, кроме того, в данном конкретном случае РЗМ способствуют образованию вермикулярного графита. Эти факторы повышают трещиноустойчивость чугуна. Нижний предел установлен для достижения определенного эффекта. Превышение верхнего предела содержания РЗМ приводит к увеличению склонности чугуна к кристаллизации по диаграмме метастабиль- ного равновесия, что отрицательно сказывается на достижении поставленной цели изобретения.

Магний эффективный сфероидизирую- щий элемент в чугунах. Нижний предел его содержания в сочетании с РЗМ обеспечивает вермикулярную форму графита, при этом наблюдается достаточно высокая стабильность процесса формирования графита этой формы. Превышение верхнего уровня содержания элемента приводит к сферои- дизации графита, снижению теплопроводности чугуна и вследствие этого снижается трещиноустойчивость сплава при термоциклических нагрузках.

Цирконий способствует графитизации и снижает склонность РЗМ-магниевого чугуна к образованию трещин при термоциклических нагрузках. Цирконий позволяет повысить устойчивость вермикулярной формы графита, измельчает и способствует равномерному распределению включений в металлической основе. Нижний предел установлен для достижения определенного эффекта. Повышение верхнего предела содержания этого элемента не дает существенного приращения положительного влияния на графитную фазу, кроме того, экономически нецелесообразно.

Титан способствует перлитизации металлической основы и повышению дисперсности перлита. В установленных пределах в сочетании с достаточно высоким углеродным эквивалентом и содержанием циркония в чугуне способствует улучшению параметров графитной фазы, стабилизирует вермикулярную форму графита, не проявляет карбидообразующее воздействие Нижний предел (0.01 мас.%) позволяет достичь определенный эффект, превышение

верхнего предела содержания (более 0,05 мас.%) может привести к выделению структурно-свободного цементита, что снижает трещиноустойчивость чугуна при термоциклических нагрузках.

0 Ванадий (перлитизатор чугуна) значительно повышает дисперсность перлита. Последний фактор особенно сильно увеличивает трещиноустойчивость чугунов. Нижний предел установлен для получения

5 определенного эффекта. Превышение верхнего предела (более 0,15 мас.%) приводит к разупрочнению чугуна за счет интенсивного - выделения карбидной фазы, особенно это явление характерно для РЗМ-содержащего

0 сплава и без того склонного к кристаллизации по метастабильной диаграмме состояния. Выделение карбидной фазы в тонких сечениях отливки, сопряженной с тепловыми узлами (что характерно для отливок тех5 нологической оснастки), приводит к возникновению больших термических напряжений и циклические температурные на- грузки в этих условиях безусловно уменьшают трещиноустойчивость литой де0 тали.

Таким образом, дополнительный ввод в состав чугуна циркония и титана стабилизирует вермикулярную форму графита и повышает дисперсность графитных включений, в

5 свою очередь, ввод ванадия благоприятно воздействует на металлическую основу сплава, Эти факторы способствуют значительному повышению трещиноустойчиво- сти литого изделия, работающего в условиях

0 циклических термических нагрузках.

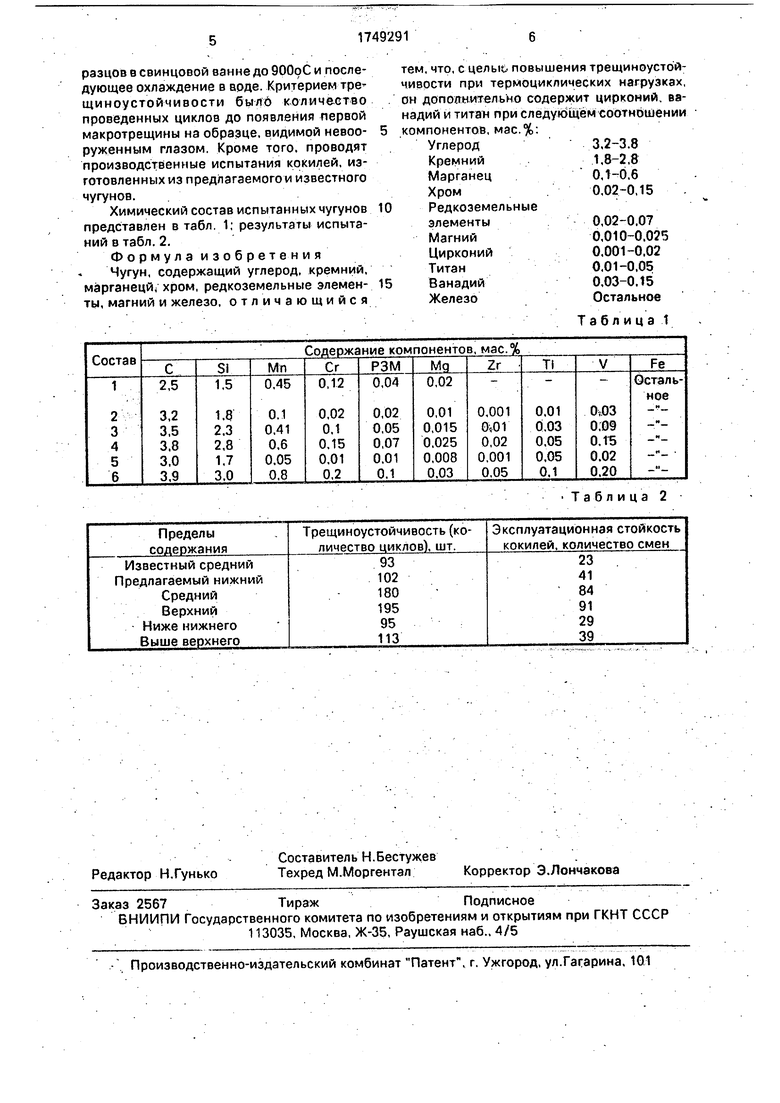

Пример. Исходный чугун следующего химического состава, мас.%: углерод 3,4- 3,9; кремний 1,0-2.0; марганец 0,1-0,6; хром до 0,15, выплавляют в 60 кг индукционной

5 печи. Доводку по химическому составу чугуна по содержанию ванадия осуществляют соответствующим ферросплавом.

Модифицирование осуществляют в ковше лигатурой типа ФСМгЗ с повышенным

0 содержанием РЗМ до 8 мас.% и низким содержанием магния 2,5-3,0 мас.%. Модификатор для получения предлагаемого чугуна дополнительно содержит цирконий (до 2,0 мас.%). После проведения операции моди5 фицирований заливают цилиндрические образцы в песчано-глинистые формы, из которых затем вырезают кольца для проведения испытаний на трещиноустойчивость при термоцик/тических нагрузках. Методика испытаний включает нагрев кольцевых образцов в свинцовой ванне до ЭООоС и последующее охлаждение в воде. Критерием тре щиноустойчивости было количество проведенных циклов до появления первой макротрещины на образце, видимой невооруженным глазом. Кроме того, проводят производственные испытания кокилей, изготовленных из предлагаемого и известного чугунов.

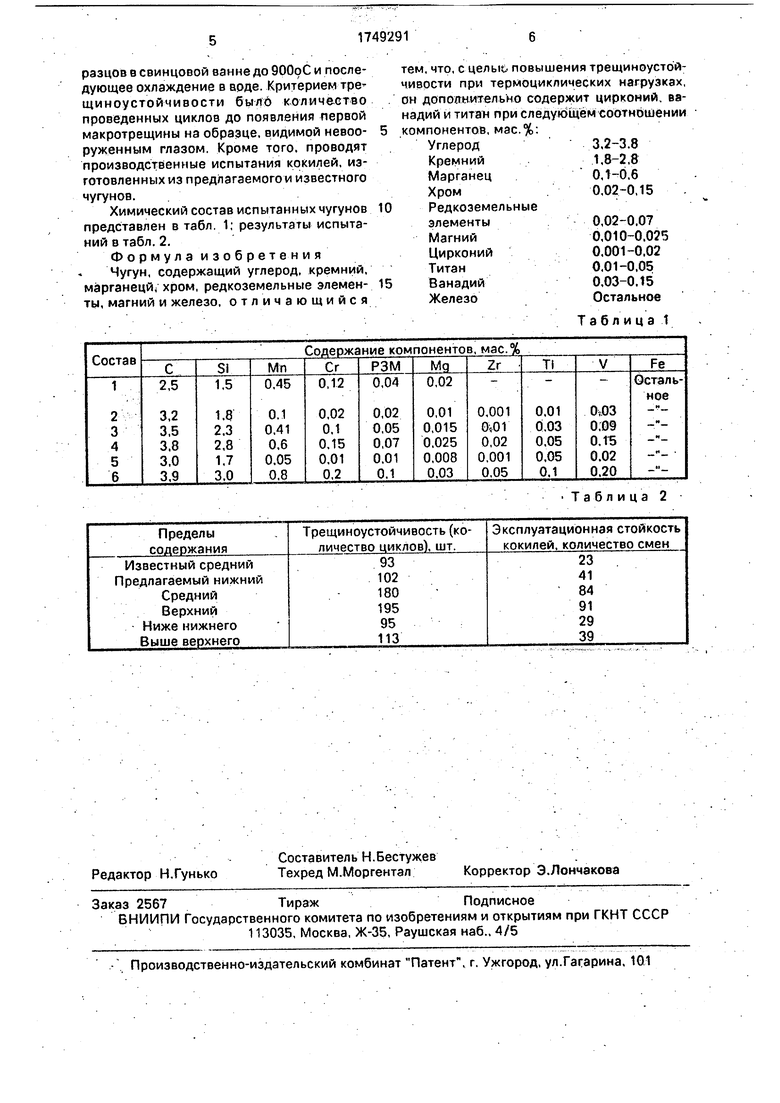

Химический состав испытанных чугунов представлен в табл. 1; результаты испытаний в табл.2.

Формула изобретения Чугун, содержащий углерод, кремний, марганецй, хром, редкоземельные элементы, магний и железо, отличающийся

0

тем, что, с целые, повышения трещиноустой- чивости при термоциклических нагрузках, он дополнительно содержит цирконий, ванадий и титан при следующем соотношении компонентов, мас.%:

Углерод3.2-3.8

Кремний1,8-2,8

Марганец0,1-0,6

Хром0,02-0,15

Редкоземельные

элементы

Магний

Цирконий

Титан

Ванадий Железо

0,02-0.07

0,010-0.025

0.001-0.02

0.01-0,05

0,03-0.15

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2006 |

|

RU2318903C1 |

| Чугун | 1985 |

|

SU1289905A1 |

| ЧУГУН ДЛЯ ОГРАНОЧНЫХ ДИСКОВ | 1992 |

|

RU2039117C1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Чугун | 1982 |

|

SU1027264A1 |

| ГРАФИТИЗИРОВАННАЯ СТАЛЬ ДЛЯ АНТИФРИКЦИОННОГО ЛИТЬЯ | 2014 |

|

RU2547774C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 1993 |

|

RU2034087C1 |

| Чугун для гильз цилиндров двигателей | 1988 |

|

SU1560606A1 |

Использование: может быть использовано в литейном производстве, а именно при изготовлении чугунов, применяемых дли отливок технологической оснастки. Сущность изобретения: чугун, содержащий углерод, кремний, марганец, хром, РЗМ, магний, дополнительно содержит цирконий, ванадий и титан при следующем соотношении компонентов, мас.%: углерод 3.2-3,8: кремний 1,8-2,8; марганец 0.1-0.6, хром 0,0270,15: РЗМ 0,02-0.07: магний 0.010-0,025: цирконий 0,001-0,02; титан 0,01-0,05; ванадий 0.03-0,15: железо - остальное. Предлагаемый состав чугуна значительно повышает трещиноустойчивость сплава за счет комплексного воздействия циркония, титана и ванадия на дисперсность графитных включений и металлической матрицы. 2 табл. in

Пределы содержания

Трещиноустойчивость (количество циклов), шт.

Известный средний

Предлагаемый нижний

Средний

Верхний

Ниже нижнего

Выше верхнего

Таблица 1

Таблица 2

Эксплуатационная стойкость кокилей, количество смен

23 41 84 91 29 39

| Чугун | 1982 |

|

SU1027264A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Высокопрочный чугун | 1984 |

|

SU1216236A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1983 |

|

SU1143782A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1992-07-23—Публикация

1990-09-24—Подача