О5

| название | год | авторы | номер документа |

|---|---|---|---|

| Колосниковый грохот | 1990 |

|

SU1710144A1 |

| Колосниковый грохот | 1991 |

|

SU1808421A1 |

| Грохот | 1985 |

|

SU1326342A1 |

| Способ грохочения и устройство для его осуществления | 1985 |

|

SU1276371A1 |

| Стержневое сито грохота | 1990 |

|

SU1808415A1 |

| Устройство для грохочения сыпучих материалов | 1986 |

|

SU1411054A1 |

| Грохот | 1986 |

|

SU1328000A1 |

| ГРОХОТ ДЛЯ СОРТИРОВКИ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2004 |

|

RU2275252C1 |

| Способ грохочения и устройство для его осуществления | 1987 |

|

SU1505600A1 |

| Грохот для влажного материала | 1979 |

|

SU858949A1 |

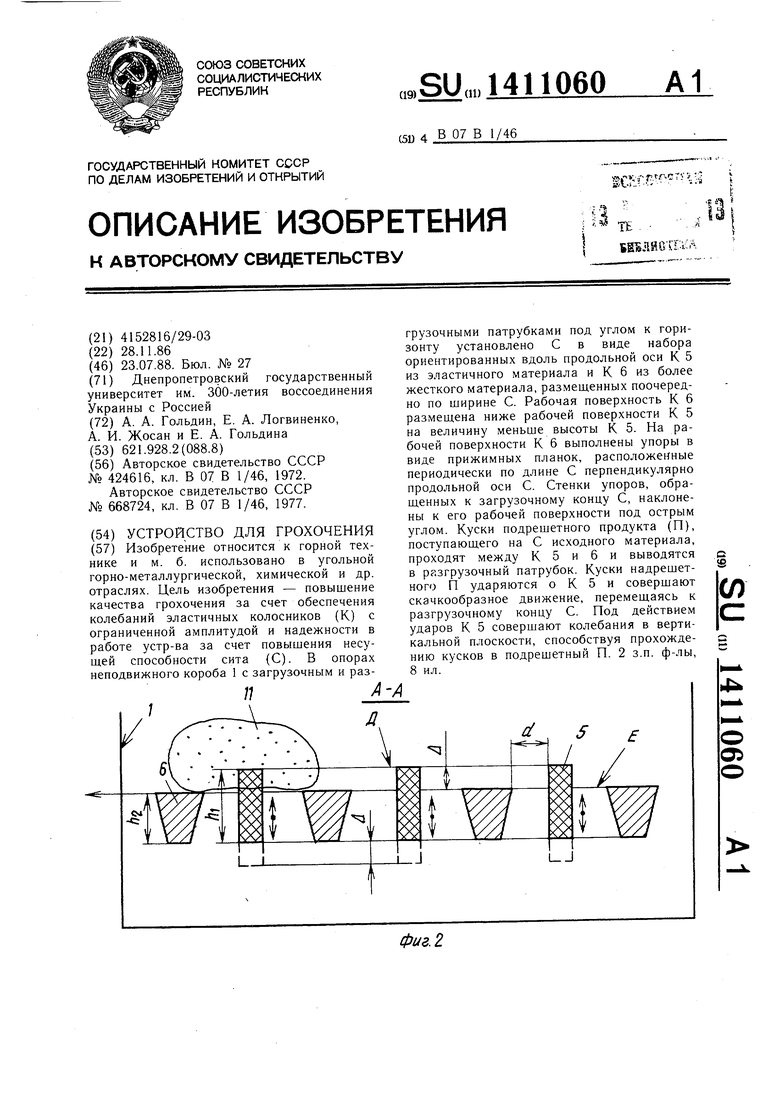

Изобретение относится к горной технике и м. б. использовано в угольной горно-металлургической, химической и др. отраслях. Цель изобретения - повышение качества грохочения за счет обеспечения колебаний эластичных колосников (К) с ограниченной амплитудой и надежности в работе устр-ва за счет повышения несущей способности сита (С). В опорах неподвижного короба 1 с загрузочным и разгрузочными патрубками под углом к горизонту установлено С в виде набора ориентированных вдоль продольной оси К 5 из эластичного материала и К 6 из более жесткого материала, размещенных поочередно по ширине С. Рабочая поверхность К 6 размещена ниже рабочей поверхности К 5 на величину меньше высоты К 5. На рабочей поверхности К 6 выполнены упоры в виде прижимных планок, расположенные периодически по длине С перпендикулярно продольной оси С. Стенки упоров, обращенных к загрузочному концу С, наклонены к его рабочей поверхности под острым углом. Куски подрешетного продукта (П), поступающего на С исходного материала, проходят между К 5 и 6 и выводятся в разгрузочный патрубок. Куски надрешет- ного П ударяются о К 5 и совершают скачкообразное движение, перемещаясь к разгрузочному концу С. Под действием ударов К 5 совершают колебания в вертикальной плоскости, способствуя прохождению кусков в подрешетный П. 2 з.п. ф-лы. с (g (Л

ф1/г.2

Изобретение относится к горной технике, в частности к устройствам для грохочения, и может быть использовано в угольной, горно-металлургической, химической и других отраслях народного хозяйства.

Цель изобретения - новышение качества грохочения за счет обеспечения колебаний эластичных колосников с ограниченной амплитудой и надежности в работе устройства за счет повышения несущей способности сита.

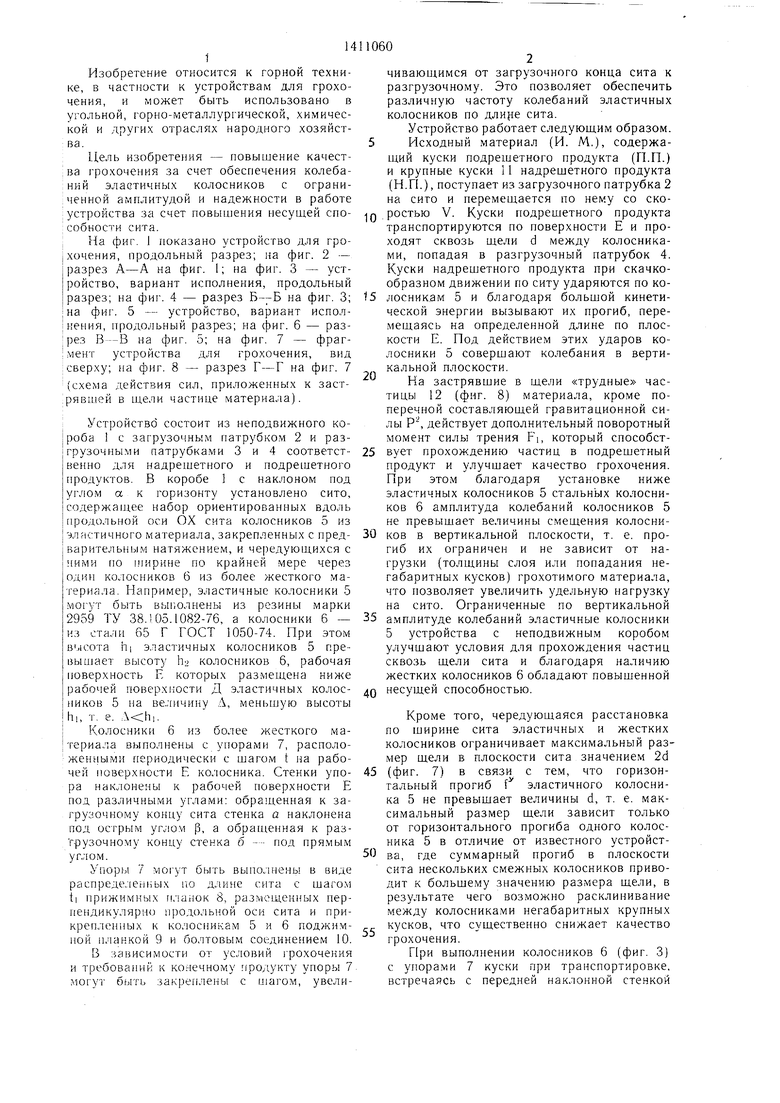

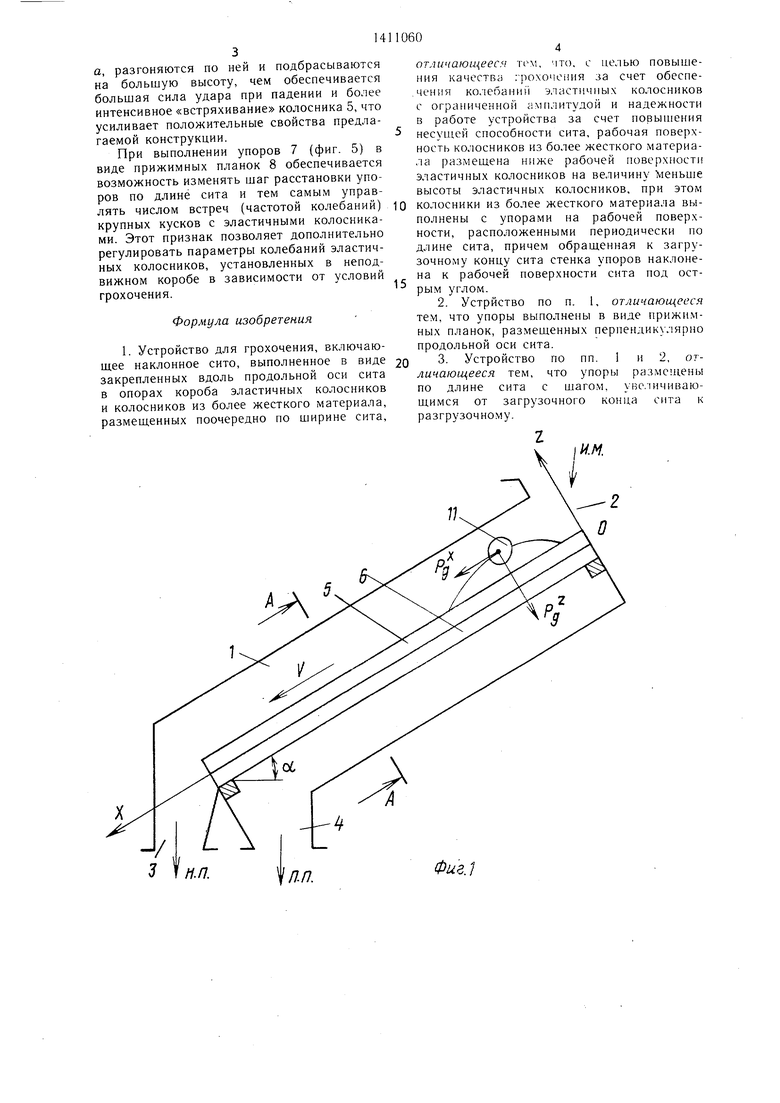

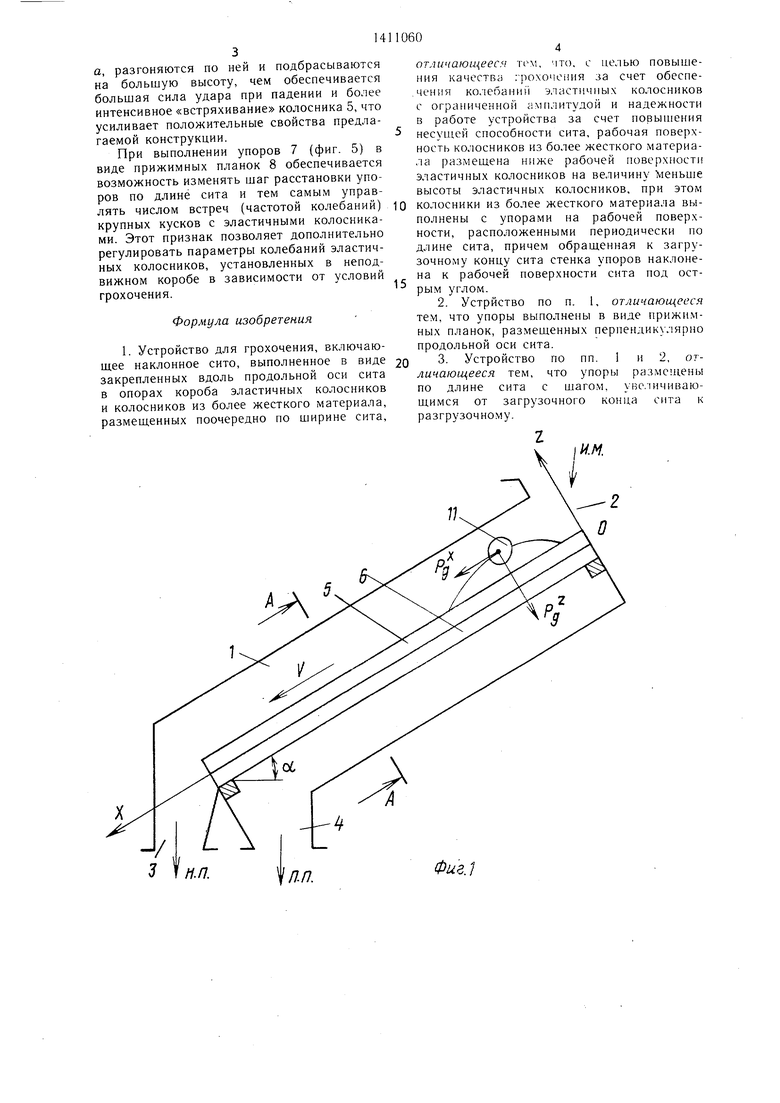

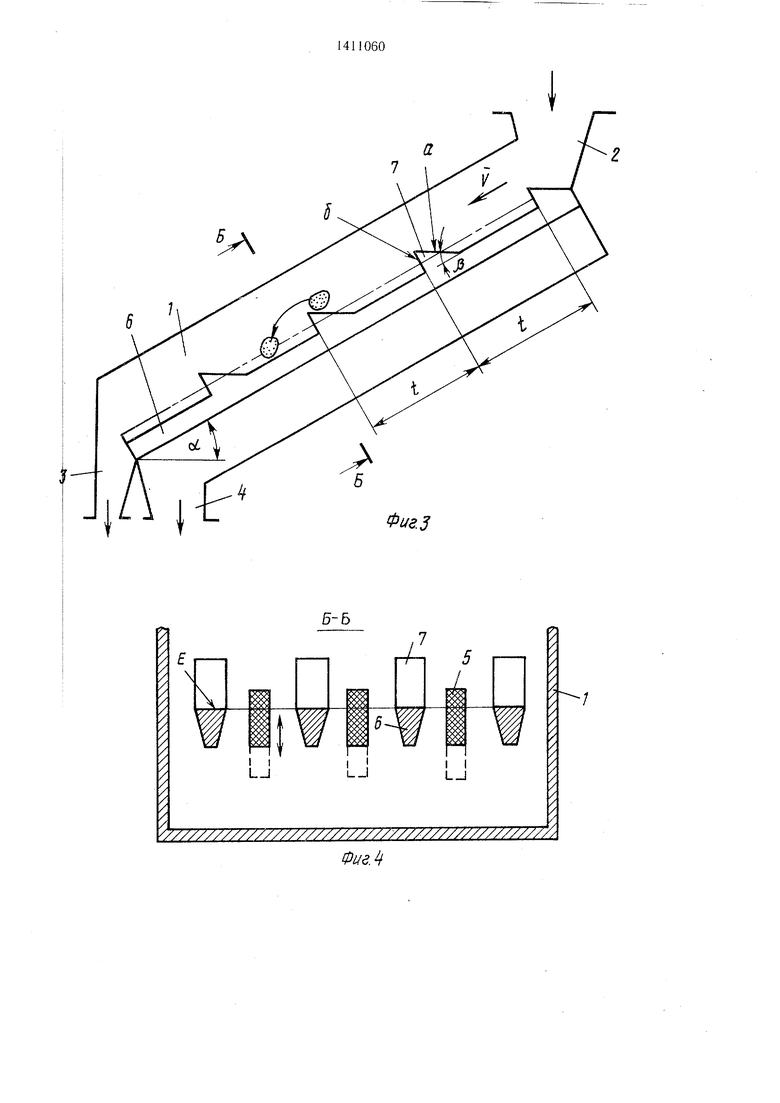

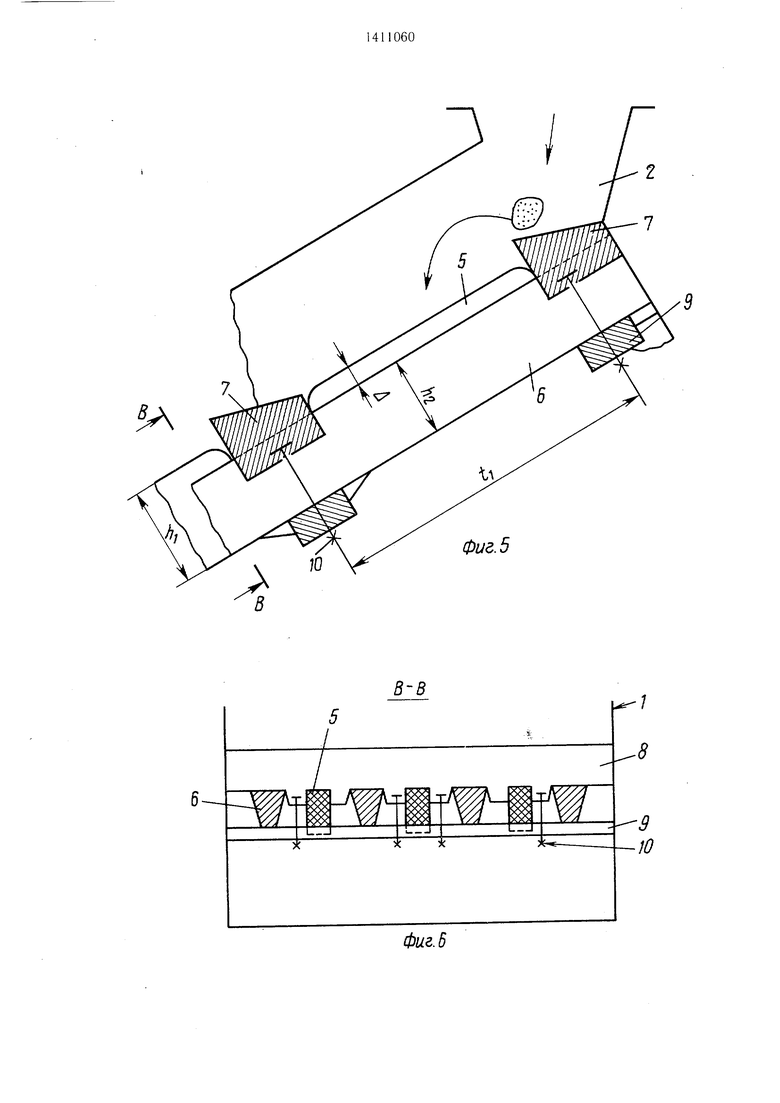

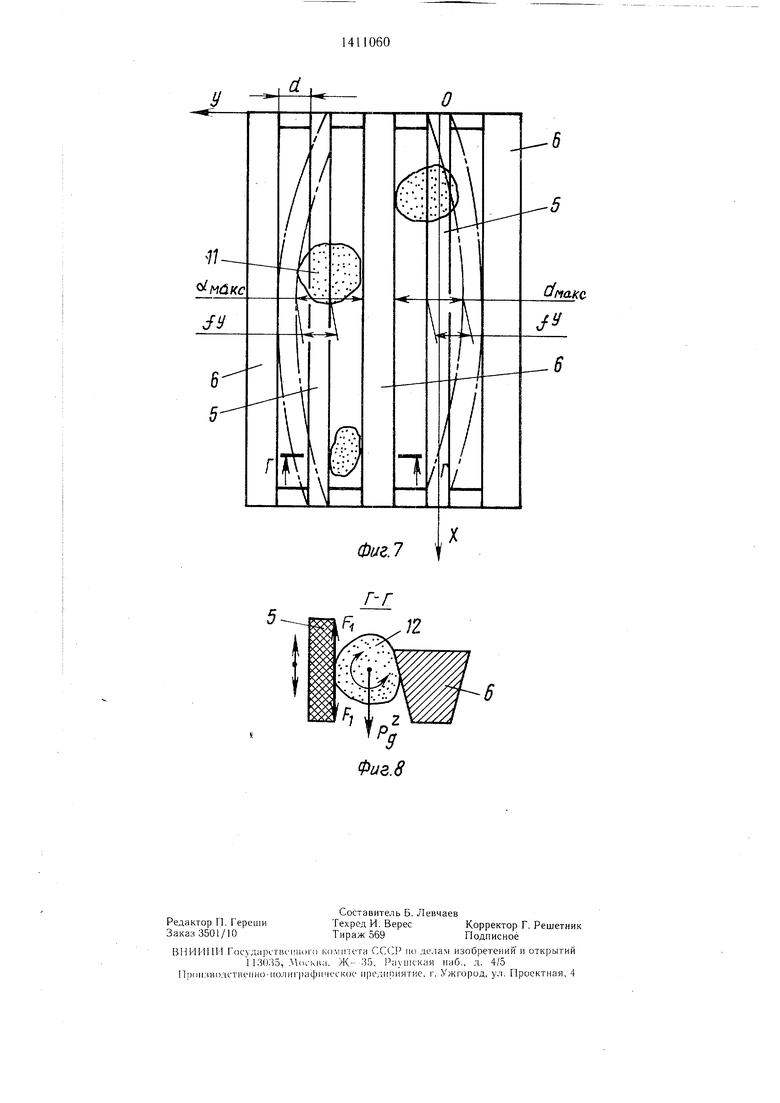

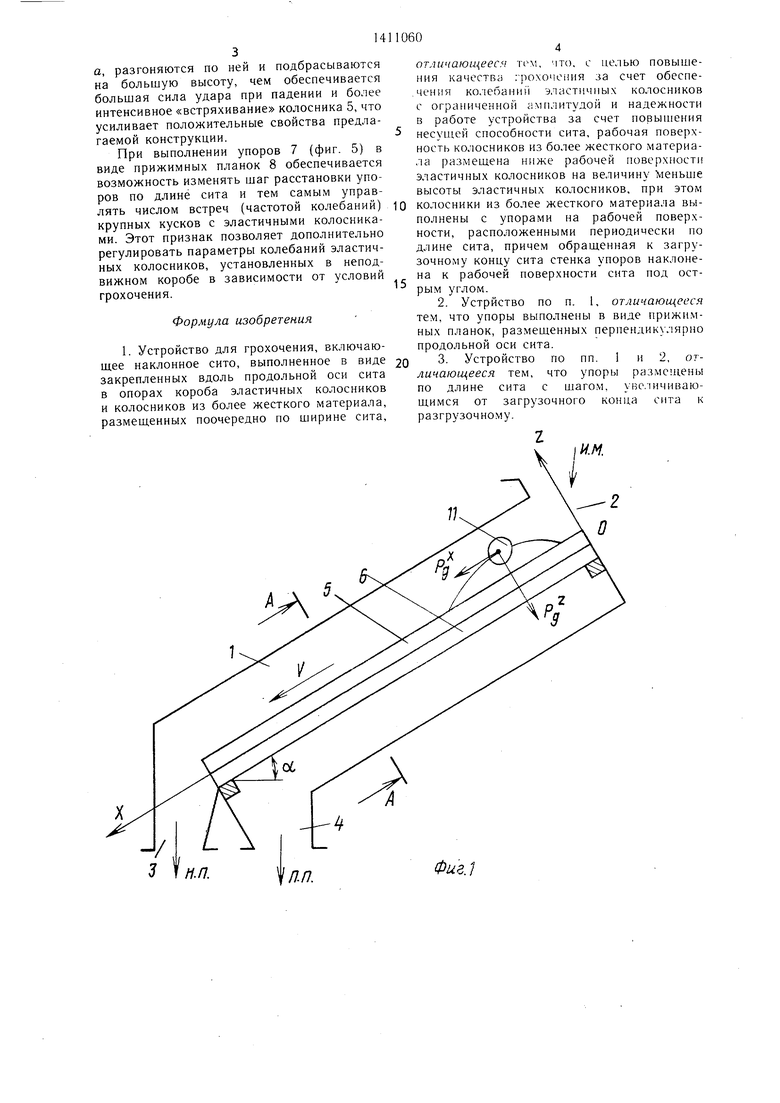

На фиг. I показано устройство для гро- |Хочения, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - устройство, вариант исполнения, продольный разрез; на фиг. 4 - разрез Б--Б на фиг. 3; |на фиг. 5 - устройство, вариант исполнения, продольный разрез; на фиг. 6 - разрез В-В на фиг. 5; на фиг. 7 - фраг- .мент устройства для грохочения, вид сверху; на фиг. 8 - разрез Г-Г на фиг. 7 {схема действия сил, приложенных к застрявшей в щели частице материала).

Устройство состоит из неподвижного ко- jpo6a с загрузочным натрубком 2 и раз- |грузочными патрубками 3 и 4 соответственно для надрешетного и подрешетного продуктов. В коробе I с наклоном под углом а к горизонту установлено сито, содержан|ее набор ориентированных вдоль Продольной оси ОХ сита колосников 5 из I эластичного материала, закрепленных с пред- 1 верительным натяжением, и че|)едующихся с |ними но гиирине по крайней мере через один колосников 6 из более жесткого .материала. Например, эластичные колосники 5 могут быть выполнены из резины марки 2959 ТУ 38.105.1082-76, а колосники 6 - из стали 65 Г ГОСТ 1050-74. При этом высота h| э.пастичных колосников 5 превышает высоту ha колосников 6, рабочая новерхность Е которых размещена ниже рабочей поверхности Д эластичных колос- пиков 5 на ве.личину .; меньшую высоты hi, 1 е. ;.:;hi.

Колосники 6 из более жесткого материала выполнены с упорами 7, расположенными периодически с щагом t на рабочей новерхности Е колосника. Стенки упора наклонены к рабочей поверхности Е под различными углами: ,енная к загрузочному концу сита стенка а наклонена под осгрым углом р, а обращенная к раз- Т-рузочному концу стенка б - под нрямым углом.

Упор(л 7 могут быть выполнены в виде распреде.ченных по длине сита с шагом ti прижимных n. iaiiOK 8, размещенных перпендикулярно продольной оси сита и прикрепленных к колосникам 5 и 6 поджимной планкой 9 и болтовым соединением 10. В зависимости от условий 1 рохочения и требований к конечному продукту упоры 7 могут быть закреплены с шагом, увели0

5

0

чиваюн имся от загрузочного конца сита к разгрузочному. Это позволяет обеспечить различную частоту колебаний эластичных колосников по дли}1е сита.

Устройство работает следующим образом.

Исходный материал (И. М.), содержа- пJ,ий куски подрешетного продукта (П.П.) и крупные куски 11 надрещетного продукта (Н.П.), поступает из загрузочного патрубка 2 на сито и перемещается по нему со скоростью V. Куски подрешетного продукта транспортируются по поверхности Е и проходят сквозь щели d между колосниками, попадая в разгрузочный патрубок 4. Куски надрещетного продукта при скачкообразном движении по ситу ударяются по колосникам 5 и благодаря больщой кинетической энергии вызывают их прогиб, перемещаясь на определенной длине по плоскости Е. Под действием этих ударов колосники 5 совершают колебания в вертикальной плоскости.

На застрявшие в щели «трудные частицы 12 (фиг. 8) материала, кро.ме поперечной составляющей гравитационной силы Р действует дополнительный поворотный момент силы трения EI, который способствует прохождению частиц в подрешетный продукт и улучшает качество грохочения. При этом благодаря установке ниже эластичных колосников 5 стальных колосников 6 амплитуда колебаний колосников 5 не превышает величины с.мещения колосников в вертикальной плоскости, т. е. прогиб их ограничен и не зависит от нагрузки (толщины слоя или попадания негабаритных кусков) грохотимого материала, что позволяет увеличить удельную нагрузку на сито. Ограниченные по вертикальной 5 амплитуде колебаний эластичные колосники 5 устройства с неподвижным коробом улучшают условия для прохождения частиц сквозь щели сита и благодаря наличию жестких колосников 6 обладают повыщенной несущей способностью.

5

0

0

5

0

5

Кроме того, чередующаяся расстановка по ширине сита эластичных и жестких колосников ограничивает максимальный размер щели в плоскости сита значением 2d (фиг. 7) в связи с тем, что горизонтальный прогиб f эластичного колосника 5 не превышает величины d, т. е. максимальный размер щели зависит только от горизонтального прогиба одного колосника 5 в отличие от известного устройства, где суммарный прогиб в плоскости сита нескольких смежных колосников приводит к большему значению размера щели, в результате чего возможно расклинивание между колосника.ми негабаритных крупных кусков, что существенно снижает качество грохочения.

При выполнении колосников 6 (фиг. 3) с упорами 7 куски при транспортировке, встреча сь с передней наклонной стенкой

отличающееся пл, что, с целью повышения качества грохочения за счет обеспе- , меняя колебаниГ| эластичных колосников е ограниченной амплитудой и надежности в работе устройства за счет повышения несущей способности сита, рабочая поверхность колосников из более жесткого материала размещена ниже рабочей поверхности эластичных колосников на величину 1еньше высоты эластичных колосников, при этом

а, разгоняются по ней и подбрасываются на большую высоту, чем обеспечивается большая сила удара при падении и более интенсивное «встряхивание колосника 5, что усиливает положительные свойства предлагаемой конструкции.

При выполнении упоров 7 (фиг. 5) в виде прижимных планок 8 обеспечивается возможность изменять ujar расстановки упоров по длине сита и тем самым управлять числом встреч (частотой колебаний) ю колосники из более жесткого материала вы- крупных кусков с эластичными колосника- полнены с упорами на рабочей поверх- ми. Этот признак позволяет дополнительно ности, расположенными периодически по регулировать параметры колебаний эластич- длине сита, причем обращенная к загру- ных колосников, установленных в непод- зочному концу сита стенка упоров наклоне- вижном коробе в зависимости от условий на к рабочей поверхности сита под ост- грохочения,рым углом.

щее наклонное сито, выполненное в виде 20 3. Устройство по пп. 1 и 2, от- закрепленных вдоль продольной оси сита личающееся тем, что упоры размещены в опорах короба эластичных колосников по длине сита с шагом, увеличиваю- и колосников из более жесткого материала, щимся от загрузочного кони.а сита к размещенных поочередно по ширине сита, разгрузочному.

Формула изобретения

Д/7.

отличающееся пл, что, с целью повышения качества грохочения за счет обеспе- , меняя колебаниГ| эластичных колосников е ограниченной амплитудой и надежности в работе устройства за счет повышения несущей способности сита, рабочая поверхность колосников из более жесткого материала размещена ниже рабочей поверхности эластичных колосников на величину 1еньше высоты эластичных колосников, при этом

колосники из более жесткого материала вы- полнены с упорами на рабочей поверх- ности, расположенными периодически по длине сита, причем обращенная к загру- зочному концу сита стенка упоров наклоне- на к рабочей поверхности сита под ост- рым углом.

Фиг.1

5-6

Фиг.

а

Фиг.3

(71

/ / / / / /

X

/ / / / /

Фиг. 5

в-в

Фиг. 6

паКСФиг.7

| СИТО ГРОХОТА | 1972 |

|

SU424616A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Сито грохота | 1977 |

|

SU668724A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-07-23—Публикация

1986-11-28—Подача