.€ ЭV:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматической электродуговой сварки | 1990 |

|

SU1808560A1 |

| СПОСОБ ВЫСОКОПРОИЗВОДИТЕЛЬНОЙ АВТОМАТИЧЕСКОЙ ДУГО-КОНТАКТНОЙ НАПЛАВКИ ПОД ФЛЮСОМ С ПОПЕРЕЧНЫМИ КОЛЕБАНИЯМИ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2015 |

|

RU2613800C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ СНАРЯДОВ | 2008 |

|

RU2384383C1 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| Способ автоматической дуговой сварки и наплавки | 1988 |

|

SU1590256A1 |

| Способ дуговой сварки | 1986 |

|

SU1470476A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ И НАПЛАВКИ | 2023 |

|

RU2815524C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2356708C1 |

| Способ дуговой сварки плавящимся электродом | 1983 |

|

SU1119802A1 |

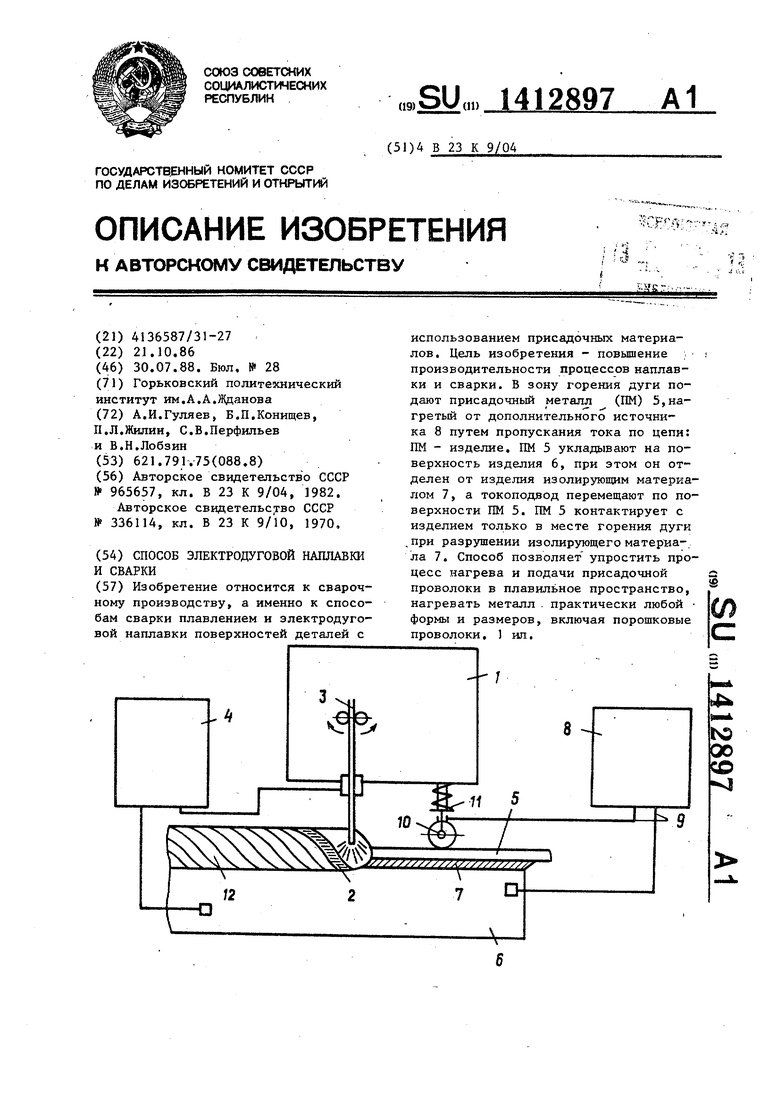

Изобретение относится к сварочному производству, а именно к способам сварки плавлением и электродуговой наплавки поверхностей деталей с использованием присадочных материалов. Цель изобретения - повышение ;. производительности процессов наплавки и сварки. В зону горения дуги подают присадочный металл (ПМ) 5,нагретый от дополнительного источника 8 путем пропускания тока по цепи: ПМ - изделие. ПМ 5 укладывают на поверхность изделия 6, при этом он отделен от изделия изолирующим материалом 7, а токоподвод перемещают по поверхности ПМ 5. ПМ 5 контактирует с изделием только в месте горения дуги .при разрушении изолирующего материала 7. Способ позволяет упростить процесс нагрева и подачи присадочной проволоки в плавильное пространство, нагревать металл . практически любой формы и размеров, включая порошковые проволоки. 1 ип.

W

V

П

12

11

to

7

Изобретение относится к сВарочно- му производству, а именно к способам

сварки плавлением и электродуговой наплавки поверхностей детапей с ис- пользованием присадочных материалов,

Цель изобретения - повьшение производительности процессов Наплавки и сварки.

На чертеже показана схема осущест- Елеыия способа.

Устройство для осуществления способа содержит сварочный автомат, образующий ванну расплавленного металла 2j при дуговом плавлении электрод нон проволоки 3 с использованием ис тачника 4 питания. Присадочный металл 5 укладывают на поверхность изделия 65 разделяя изолирующим материалом 7. Токоподвод зс присадочному ме- 1 аллу осуществляется- от низковольтного источника 3 посредством соединительных проводов 9 через подвижный контакт. 0 с пружиной 1.. Наплавочный шов 12 образуется при расплавле- НИИ основного металла, электродной проволоки и подогретого присадочно- I o металла,

Способ осуществляют следующим образом,

С помощью сварочного автомата 1 формир тот ванну расплавленного металла 2, от сварочного источника 4 питания пропускают ток по цепи электродная проволока - изделие 6, Ток подогрева через присадочный металл 5 от низковольтного источника 8 пропус- кшот через соединительные провода 9 и подвижный контакт 10, прижатый к поверхности присадочного металла посредством прулшны и, Присадочный метапл отделен от поверхности изделия 6 изолирующим материалом 7, кото рый позволяет повысить тe mepaтypy предварительного подогрева до 1200- 1450 С Электродную проволоку подают в зону сварки, при этом дуга горит между ней и изделием так, чтобы присадочный металл контактировал с изделием только в месте горения дуги при разрушении изолирующего материала.

Пример, Предварительно устройство установили так, чтобы пркса- ДОЧ1-Ш1Й металлг (СБ-08 5 7 мм) , изоли роваиный от .поверхности осковного ;еталла (СтЗ) лентой из стеклоткани (марки ЭЗ-200), точно располагался по направлению движения сварочного автомата ТС-17), формирующего ванну

раопЛйвленного металла под флюсом (ОСЦ-А5),

Сварочный ток величиной 500 А от сварочного источника ВКСМ-2000, снабженного блоком балластных реостатов при напряжении 25-30 В, пропускали по цепи электродная проволока (мар- и Св08 / 7 мм) - изделие (пластина из Ст 3 размером 800x200x30 мм).Ток подогрева величиной 400А через присадочный металл от низковольтного источника ПСГ-500 (снабженного блоком реостатов) пропускали через соединительные провода и посредством подвижного контакта, выполненного в виде ролика (материал БРХ-0,7),прижатого к поверхности присадочного материала посредством пружины. Так как присадочный-металл бьш отделен от поверхности изделия изолирующим материалом и нагревался в свободном вьшете (1п 300 мм), температура предварительного подогрева достигала 350 С.

Производительность процесса наплавки без подогрева присадочного ма- териала - 5 кг/ч, с подогревом - 7,5 кг/ч, что свидетельствует о ее повьщ1ении.

Использование способа позволяет упростить процесс нагрева и прдачи присадочной проволоки в плавильное пространство и повысить температуру предварительного подогрева отказаться от использования вспомогательных устройств для подачи и направления проволоки в плавильное пространство; улучшить качество наплавки и сварки за счет удаления с поверхности присадочного металла влаги и водорода при подогреве; нагревать присадочный металл практически любой формы, размеров, включая порошковые проволоки.

Формула изобретения

Способ электродуговой наплавки и сварки, включающий введение в зону- горенИя дуги присадочного металла, подогретого от дополнительного источника путем пропускания тока по цепи присадочный металл - изделие, отличающийся тем, что, с целью повьшения производительности путем нагрева присадочного металла до температур, близких к температ - ре плавления, присадочный металл ук31412897 ,

ладывают на поверхность нзделия,меж- риал, а токоподвод перемещают по поду ними размещают изолирующий мате- верхности п рисадочного металла,

| Способ электродуговой наплавки | 1981 |

|

SU965657A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельс,тво СССР № 336114, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-07-30—Публикация

1986-10-21—Подача