I1

Изобретение относится к сварке и может быть использовано для сварки и наплавки проволокой с внешней и внутренней газовой защитой.

Известны способы дуговой сварки плавящимся электродом с дополнительным подогревом электродной проволоки от отдельного источника питания на участке, расположенном между токоподводами сварочного тока и дополнительного подогрева. Процесс сварки в соответствии с данным способом характеризуется высокой производительностью наплавки ll.

Однако при использовании в качестве плавящегося электрода порошковой проволоки наблюдается згхудшение технологических характеристик процесса сварки в диапазоне температур нагрева оболочки 523-1: 73 К.

Известен также способ Дуговой сварки плавящимся электродом преимущественно порошковой проволокой, с дополнительным подогревом проволоки от отдельного источника питания на участке, расположенном выше токоподвода сварочного тока, при котором производительность сварки устанавливают мощностью подогрева. Известный способ позволяет получить высокую производительность наплавки 2J.

Однако по известному способу при температурах нагрева оболочки 5731273 К увеличргвается отставание плавления сердечника от оболочки. Это связано со значительным различием электро- и теплофизических характеристик материалов сердечника и оболочки. В результате, при интенсификации нагрева оболочки, сердечник не успевает нагреваться с такой же скоростью как и оболочка, и, как следствие, увеличивается разность относительной скорости плавления сердечника и оболочки.

Цель изобретения - улучшение качества сварки путем уменьшения отставания плавления сердечника от оболочки.

Поставленная цель достигается тем, что согласно способу дуговой сварки плавящимся электродом преимущественно порошковой проволокой, с дополнительным подогревом проволоки от отдельного источника питания на участке, расположенном вьш1е токоподвода сварочного тока, после подогрева проволоки производят изотермичес198021

кую выдержку на участке, расположенном между з астком подогрева и токоподводом сварочного тока.

Проведение дополнительной изотерми5 ческой вьщержки на участке проволоки, расположенном между участком подогрева и токоподводом сварочного -foKa, позволяет устранить недостатки известного способа. При дополнительном

10 подогреве порошковой проволоки от

отдельного источника питания темпера тура нагрева оболочки может быть в интервале 573-1273 К. Для распространения тепла по сечению порошковой

15 проволоки, т.е. от стальной оболочки к сердечнику с малым значением теплопроводности требуется в зав.исимости от температуры (мощности) подогрева и времени подогрева 0,5-2,0 с.

20 Для проведения изотермической выдержки после участка подогрева оставляют свободный участок порошковой проволоки. При прохождении этого участка тепло от нагретой на участке

5 подогрева стальной оболочки распрост раняется по сечению сердечника,температура порошкообразного сердечника и стальной оболочки выравнивается. Поэтому плавление сердечника и обо0 лочки происходит одновременно и соответственно улучшается качество наплавленного металла.

Время изотермической выдержки устанавливают прямо пропорционально мощности подогрева, т.е. чем больше мощность подогрева, тем большим должно быть время выдержки. Это обусловлено тем, что с увеличением мощности подогрева увеличивается

Q температура оболочки и разность тем ператур оболочки и сердечника. Поэтому для выравнивания температур оболочки и сердечника требуется больше времени.

Чем больше время дополнительного подогрева, тем больше по сечению сердечника распространится тепло от оболочки, поэтому время вьщержки до полного выравнивания температур может быть уменьшено во столько же раз, во сколько раз увеличилось время подогрева.

Время дополнительного подогрева зависит от длины участка дополнитепьного подогрева и скорости подачи

порошковой проволоки, т.е. от режима сварки. Время изотермической вьщерж ки регулируют изменением длины

311

частка изотермической вьдержки в ависимости от времени подогрева.

Пример. Наплавляют инструменальную сталь Р 18 на низкоуглеродисую сталь„МСт.З порошковой проволокой с внутренней защитой, содержаей в составе сердечника 77% легирующих и раскисляющих ферросплавов. Процесс ведут в автоматическом режиме, питание сварочной дуги - от вьтрямителя с пологопадающей характеристикой. Для подогрева проволоки используют трансформатор, мощностью . 3 кВА с тиристорным управлением электрических параметров. В сварочном автомате вьпие токоподвода свароч ного тока установлен токоподвод дополнительного подогева.

В соответствии с заданной производительностью процесса устанавливают мощность подогрева таким образом, чтобы температура нагрева оболочки находилась в пределах 873 1173 К, скорость подачи проволоки . 0,03 м/с.

Время дополнительного подогрева проволоки при заданной .скорости подачи проволоки изменяют путем изменения длины участка подогрева. Время изотермической выдержки регулируют длинной участка проволоки между токоподводами.

802 . 4

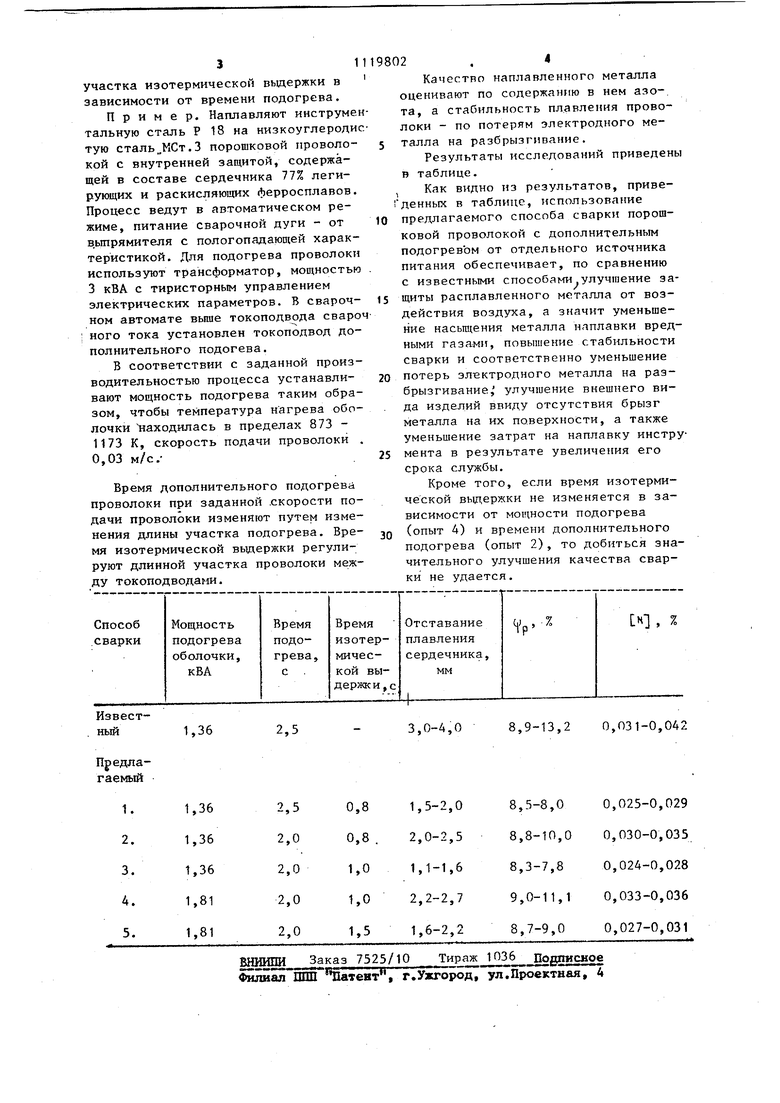

Качество наплавленного металла оценивают по содержанию в нем азо-. та, а стабильность плавления проволоки - по потерям электродного ме5 талла на разбрызгивание.

Результаты исследований приведены в таблице.

Как видно из результатов, привеIденных в таблице, использование 0 предлагаемого способа сварки порошковой проволокой с дополнительным подогревом от отдельного источника питания обеспечивает, по сравнению с известными способами.улучшение защиты расплавленного металла от воздействия воздуха, а значит уменьшение насыщения металла наплавки вредными газами, повышение стабильности сварки и соответственно уменьшение потерь злтектродного металла на разбрызгивание, улучшение внешнего вида изделий ввиду отсутствия брызг металла на их поверхности, а также уменьшение затрат на наплавку инструмента в результате увеличения его срока службы.

Кроме того, если время изотермической вьтержки не изменяется в зависимости от мощности подогрева (опыт 4) и времени дополнительного подогрева (опыт 2), то добиться значительного улучшения качества сварки не удается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки плавящимся электродом | 1983 |

|

SU1119803A1 |

| Установка для дуговой сварки и наплавки порошковой проволокой | 1990 |

|

SU1731509A1 |

| Способ возбуждения дуги при сварке плавящимся электродом | 1984 |

|

SU1234103A1 |

| Способ дуговой сварки порошковой проволокой | 1984 |

|

SU1166943A1 |

| Способ дуговой сварки порошковой проволокой | 1983 |

|

SU1131617A1 |

| Способ дуговой сварки плавящимся электродом | 1981 |

|

SU1006121A1 |

| Способ дуговой сварки порошковой проволокой | 1983 |

|

SU1131616A1 |

| Способ дуговой сварки плавящимся электродом | 1983 |

|

SU1165539A1 |

| Способ вертикальной сварки открытой дугой | 1980 |

|

SU927441A1 |

| КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ ЭЛЕКТРОД | 1999 |

|

RU2152860C1 |

СПОСОБ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ преимущественно порошковой проволокой, с дополнительным подогревам проволоки от отдельного источника питания на участке, расположенном выше токоподвода сварочного тока, отличающийс я тем, что, с целью улучшения качества сварки путем уменьшения отставания плавления сердечника от оболочки проволоки, после подогрева проволоки производят изотермическую выдержку на участке, расположенном между участком подогрева и токоподводом сварочного тока.,

1,36

2,5

3,0-4,0

8,9-13,2 0,031-0,042

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ющенко К.А | |||

| и др | |||

| Скоростная газоэлектрическая сварка нержавеющих сталей подогреваемой проволокой | |||

| Автоматическая сварка, 1969, 1, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Каховский И.И | |||

| и др | |||

| Сварка в защитных газах плавящимся подогреваемым электродом | |||

| - Автоматическая сварка, 1974, № 12, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1984-10-23—Публикация

1983-04-15—Подача