Изобретение относится к металлургии, а именно к термической обработке элементов сварных конструкций реакторов толщиной до 170 мм.

Цель изобретения - повьшение качества металла шва сварной конструкции путем снижения остаточных напряжений 1 рода и улучшения его прочностных характеристик.

Способ включает закалку сварной конструкции поспе нагрева до 1040- и отпуск при 450-480 0 в течение 10-30 ч.

Пример, Термической обработке подвергали обечайку шахты реактора из стали 08Х18Н10Т толщиной стенки 90- 120.мм. Каждую обечайку, имеющую по два продольных электрошлаковых шва, обрабатывали на твердьй раствор (ско- рость нагрева не более 70°С/ч, время выдержки при из расчета 1,3- 1,5 мин/мм сечения), охлаждали в воде, а затем подвергали отпуску (скорость нагрева не более 70 С/ч, время вьщержки при 450-480°С в течение 10- 30 ч, охлаждали на воздухе). После закалки от температуры 1040-1060 С сварные швы содержат в структуре 1,5 2% феррита, а остальное - аустенит (98%). Увеличение процентного содержания (-феррита в структуре металла элеКтроишакового гава нежелательно, так как при медленном охлаждении (на воздухе) сварных конструкций больши толщин (до 170 мм), для которых и предназначен предлагаемый способ, в интервале температур 550-900 С происходит распад tP-феррита с образованием охрупчивающей Сз -фазы (чем боль ше 6-фазы, тем хрупкость металла шв больгае).

В предлагаемом способе отпуск, проводимый при 450-480°С в течение 10-30 ч, обеспечивает не только снижение остаточных напряжений-, но и сохранение полученного закалкой от 1040- 060°С в воду уровня прочностных свойств и стойкости против меж- кристаллитной коррозии.

При уменьшении температуры отпус ка менее 450°С и времени менее 10 ч

.

10

е 15 з - 20 25 - 30 х - Q а

45

50

не наблюдается достаточно полного снятия внутренних напряжений. Увеличение температуры отпуска более и времени более 30 ч приводит к зарождению частиц охрупчивающей 6-фазы.

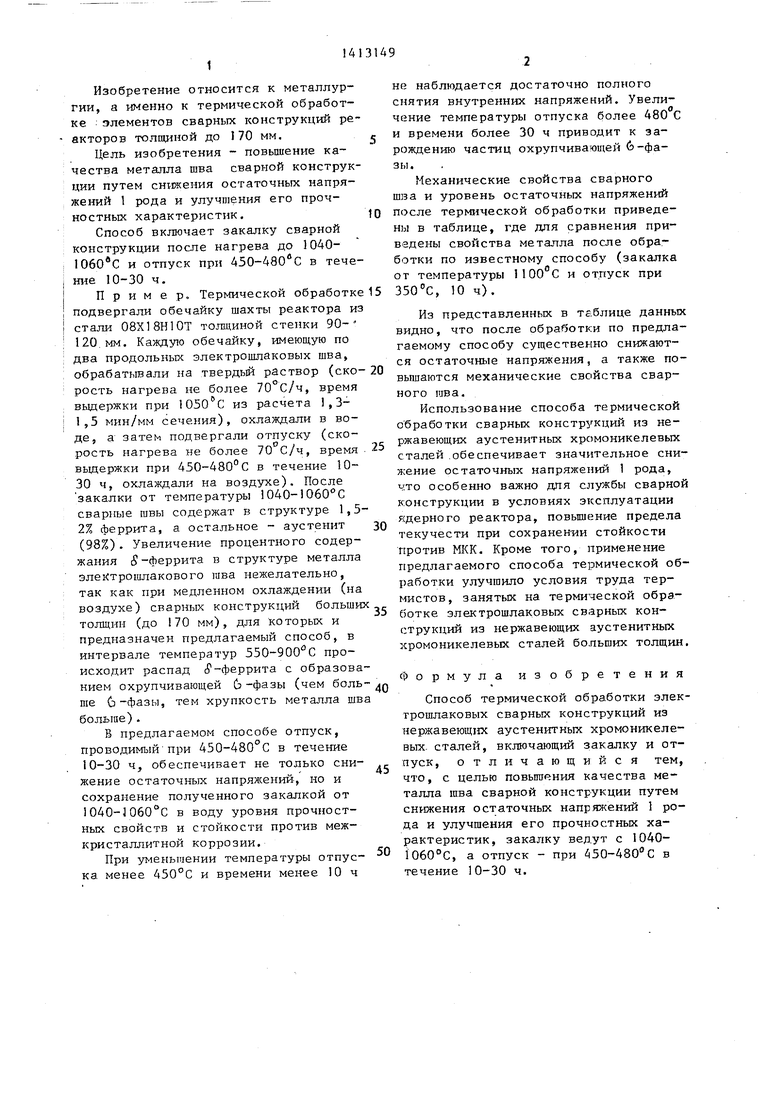

Механические свойства сварного шза и уровень остаточных напряжений после термической обработки приведены в таблице, где дпя сравнения приведены свойства металла после обработки по известному способу (закалка от температуры и отпуск при ЗЗО С, 10 ч).

Из представленных в таблице данных видно, что после обработки по предлагаемому способу существенно снижаются остаточные напряжения, а также повышаются механические свойства сварного шва.

Использование способа термической о бработки сварных конструкций из нержавеющих аустенитных хромоникелевых сталей .обеспечивает значительное снижение остаточных напряжений 1 рода, что особенно важно для службы сварной конструкции в условиях эксплуатации ядерного реактора, повышение предела текучести при сохранении стойкости Против МКК. Кроме того, применение предлагаемого способа термической обработки улучшило условия труда термистов, занятых на термической обработке злектрошлаковых сварньтх конструкций из нержавеющих аустенитных хромоникелевых сталей больших толщин.

с&ормула изобретения

Способ термической обработки электрошлаковых сварных конструкций из нержавеющих аустенитных хромоникеле- вых- сталей, включающий закалку и отпуск, отличающийся тем, что, с целью повьгоения качества металла щва сварной конструкции путем снижения остаточных напряз ений 1 рода и улучшения его прочностных характеристик, закалку ведут с 1040- i060°C, а отпуск - при 450-480 С в течение 10-30 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки малоуглеродистых мартенситно- стареющих нержавеющих сталей | 1978 |

|

SU779415A1 |

| Проволока марки Св-08Х16Н5М3АБ для сварки высокопрочных сталей | 2022 |

|

RU2796568C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЗАГОТОВКИ ИЗ НЕРЖАВЕЮЩЕЙ ХРОМИСТОЙ СТАЛИ | 2014 |

|

RU2591901C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ ФЕРРИТНАЯ СТАЛЬ | 2006 |

|

RU2323998C1 |

| ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2571241C2 |

| Способ изготовления сварных соеди-НЕНий из СТАлЕй | 1979 |

|

SU806324A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОПРОЧНОЙ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2009 |

|

RU2388833C1 |

| Литейная коррозионно-стойкая свариваемая криогенная сталь и способ ее получения | 2020 |

|

RU2778709C2 |

| Способ термической обработки хромоникелевых сталей аустенитномартенситного класса | 1978 |

|

SU789606A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2543585C1 |

Изобретение относится к металлургии, а именно к термической обработке элементов сварных конструкций реакторов толщиной до 170 мм. Цель изобретения - повышение качества ме- талла шва сварной конструкции и прочностных характеристик. Способ включает закалку после нагрева до 1040- 1060°С и отпуск при 450-480 С в течение 10-30 ч. Использование способа позволяет существенно снизить остаточные напряжения сварных конструкций ядерного реактора и повысить механические свойства. 1 табл. о S (Л

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ШВОВ АУСТЕНИТНО-ФЕРРИТНБ1Х СТАЛЕЙ | 0 |

|

SU176945A1 |

Авторы

Даты

1988-07-30—Публикация

1986-03-05—Подача