«{

СО

ел

Изобретение относится к термической обработке сварньсх швов осесиммет- ричных стальных изделий.

Цель изобретения - повышение ка- , чества отпуска сварных изделий путем компенсации отставания температуры сварного шва от температуры печи.

Для осуществления отпуска изделий после сварки, предусматривающего на- ю грев, выдержку при постоянной температуре печи Tj HWKe Ас , а также последующее охлаждение, определяют кривую нагрева и охлаждения сварного шва, разбивают ее на равные темпера- 15 турные интервалы, определяют продолительность выдержки при постоянной температуре печи до прогрева сварного шва до температуры Tg -10 К, а

продолжительность выдержки после про-20 рева шва назначают по соотношению

а N

100

пп

г

0 «-46,. )

: 10 1 в

20Т.

10

-го

JР

10 Тб-.

U 1

(Л1

.

(О

25

где Ьд - продолжительность выдержки после прогрева, ч;

ЛТ 5 A S - соответственно время нагрева и охлаждения сварпо го гава в i-м интервале температур Tg - 10-i ... . Tg - Ш (i-1), ч;

Т. - средняя температура i-ro

интервала. К;

N - число интервалов разбиения

по температуре.

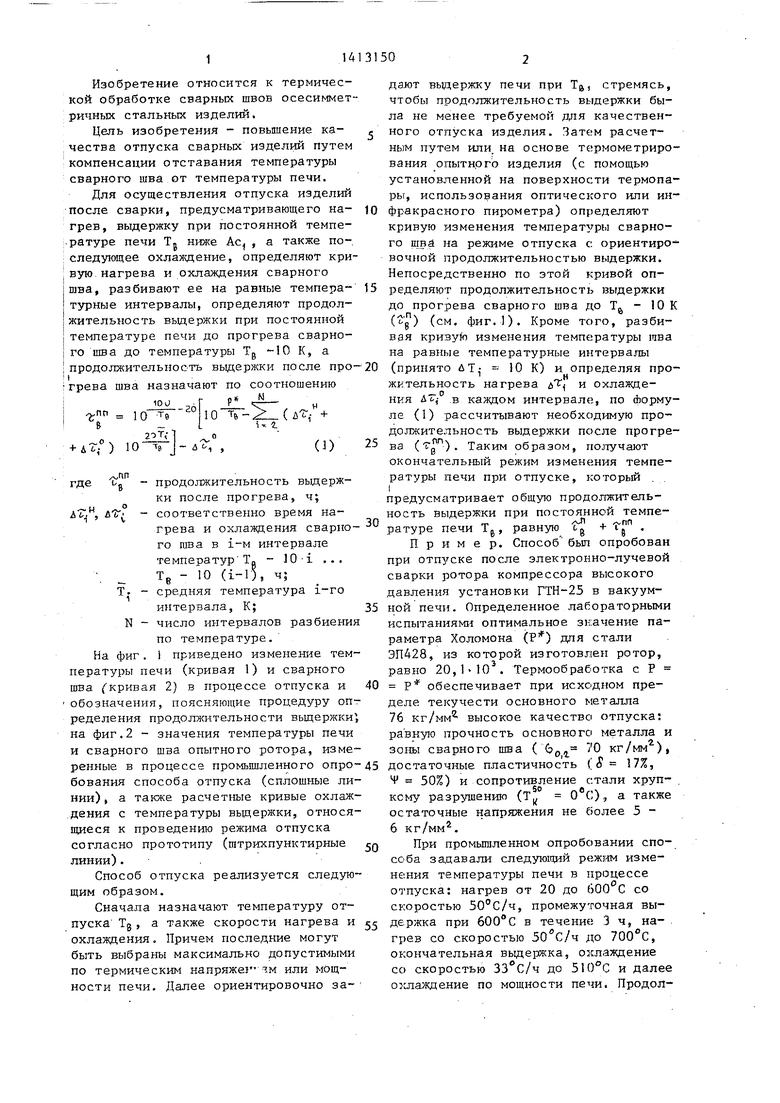

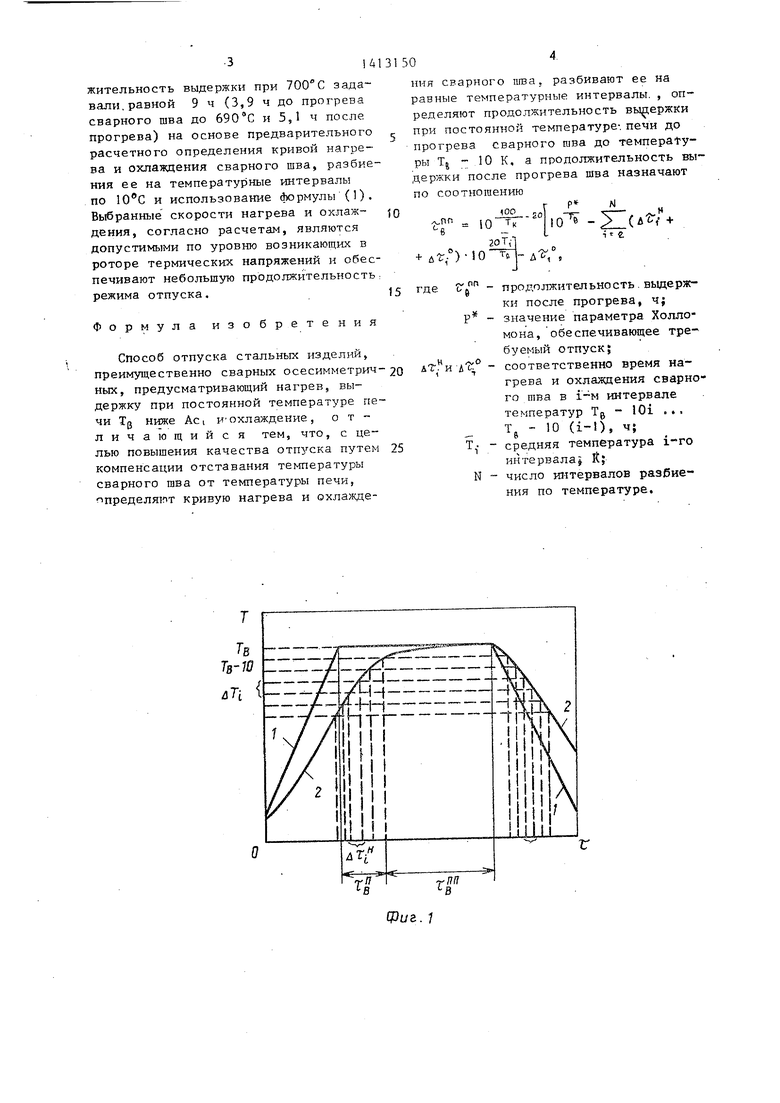

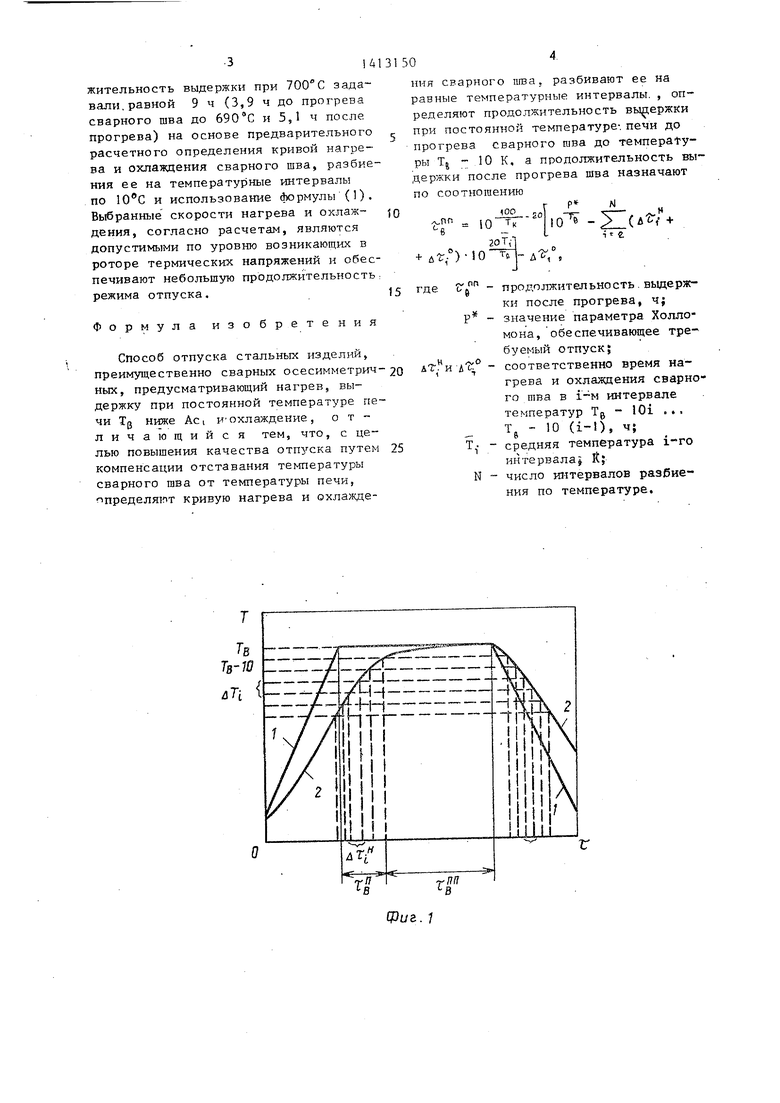

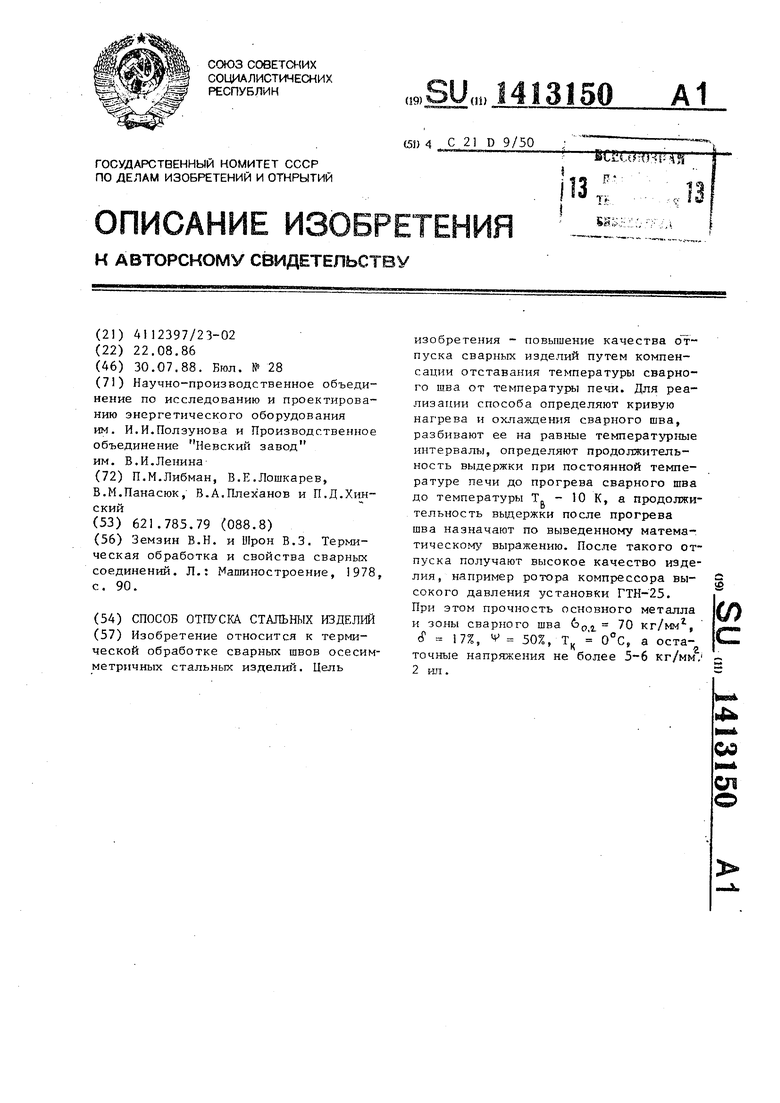

На фиг. 1 приведено изменение температуры печи (кривая 1) и сварного шва кривая 2) в процессе отпуска и обозначения, поясняющие процедуру определения продолжительности выдержки , на фиг.2 - значения температуры печи и сварного шва опытного ротора, измеренные в процессе промьплленного опробования способа отпуска (сплошные линии) , а также расчетные кривые охлаж- .Дания с температуры выдержки, относящиеся к проведению режима отпуска согласно прототипу (штрихпунктирные линии). .

Способ отпуска реализуется следующим образом.

Сначала назначают температуру отпуска Tg, а также скорости нагрева и охлаждения. Причем последние могут быть выбраны максимально допустимыми по термическим наиряжег .м или мощности печи. Далее ориентировочно за-

,

ю 15

20

25

30

35

4045Q

дают вьщержку печи при Т) стремясь, чтоб,1 продолжительность выдержки была не менее требуемой для качественного отпуска изделия. Затем расчетным путем или на основе термометриро- вания опытного изделия (с помощью установленной на поверхности термопары, использования оптического или инфракрасного пирометра) определяют кривую изменения температзфы сварного швй на режиме отпуска с ориентировочной продолжительностью ВЕлдержки. Непосредственно по этой кривой определяют продолжительность выдержки до прогрева сварного шва до Т - 10 К ( 2g) (см. фиг.1). Кроме того, разбивая криву о изменения температуры гава на равные температурные интервалы (принято йТ- 10 К) и определяя про- жительность нагрева дТ и охлаждения Д,- .в каждом интервале, по формуле (1) рассчитывают необходимую продолжительность выдержки после прогрева ( t ). Таким образом, получают окончательный режим изменения температуры печи при отпуске, который I

предусматривает общую продолжительность выдержки при постоянной температуре печи Tj, равную tg + Т ,

П р им е р. Способ был опробован при отпуске после электронно-лучевой сварки ротора компрессора высокого давления установки ГТН-25 в вакуумной печи. Определенное лабораторными испытаниями оптимальное значение параметра Холомона () дпя стали ЭП428, из которой изготовлен ротор, равно 20, . Термообработка с Р Р обеспечивает при исходном пределе текучести основного металла 76 кг/мм высокое качество отпуска: равную прочность основного металла и зоны сварного шва ( 70 кг/мм ), достаточные пластичность (S- 7%, 50%) и сопротивление стали хрупкому разрушению (Т ), а также остаточные напряжения не более 5 - 6 кг/мм.

При промышленном опробовании способа задавали следую1ций режг-ш изменения температуры печи в процессе отпуска: нагрев от 20 до со скоростью 50°С/ч, промежуточная выдержка при 600°С в течение 3 ч, нагрев со скоростью до 700°С, окончательная выдержка, охлаждение со скоростью 33°С/ч до 510°С и далее о услаждение по мощности печи. Продолжительность выдержки при 700°С задавали, равной 9 ч (3,9 ч до прогрева сварного шва до бЭО С и 5,1 ч после прогрева) на основе предварительного расчетного определения кривой нагрева и охлаждения сварного шва, разбиения ее на температурные интервалы по и использование формулы (1). Выбранные скорости нагрева и охлаждения, согласно расчетам, являются допустимыми по уровню возникающих в роторе термических напряжений и обеспечивают небольшую продолжительность режима отпуска.

Формула изобретения

Способ отпуска стальных изделий, преимущественно сварных осесимметрич- ных, предусматривающий нагрев, выдержку при постоянной температуре печи Т0 ниже Aci И охлаждение, отличающийся тем, что, с це лью повышения качества отпуска путем компенсации отставания температуры сварного шва от температуры печи, пpeдeляlnт кривую нагрева и охлажде

ния сварного пгоа, разбивают ее на равные температурные интервалы. , определяют продолжительность выдержки при постоянной температуре-, печи до прогрева сварного шва до температуры Tj 10 К. а продолжительность выдержки после прогрева шва назначают по соотношению

Р И

0

сгГ 10

10О

-20

(Al, +

20 ТГ

+ й г:,°) е

.

0 5

5 где с, J

у f f

Р продолжительность. выдержки после прогрева, ч{ значение параметра Холло- мона, обеспечивающее требуемый отпуск;

- соответственно время нагрева и охлаждения сварного шва в i-M интервале температур Tg - lOi ... Т - 10 (i-O, ч; средняя температура i-ro интервала Itj число интервалов разбиения по температуре.

Т,N

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАЛКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И СПЛАВОВ | 2000 |

|

RU2186859C2 |

| Способ термической обработки электрошлаковых сварных конструкций из нержавеющих аустенитных хромоникелевых сталей | 1986 |

|

SU1413149A1 |

| СПОСОБ ЗАКАЛКИ МАССИВНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1996 |

|

RU2105823C1 |

| СПОСОБ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 1988 |

|

RU2103128C1 |

| Способ изготовления сварных соединений | 1989 |

|

SU1735398A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СВОЙСТВ МАТЕРИАЛА КОРПУСОВ ЭНЕРГЕТИЧЕСКИХ РЕАКТОРОВ | 1993 |

|

RU2081187C1 |

| Способ изготовления неразъемного соединения | 1982 |

|

SU1082579A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2279487C1 |

| Способ термической обработки сварных соединений | 1989 |

|

SU1719446A1 |

| Электрод для сварки низколегированной стали | 1989 |

|

SU1666285A1 |

Изобретение относится к термической обработке сварных швов осесим- метричных стальных изделий. Цель изобретения - повышение качества отпуска сварных изделий путем компенсации отставания температуры сварно го шва от температуры печи. Для реализации способа определяют кривую нагрева и охлаждения сварного шва, разбивают ее на равные температурные интервалы, определяют продолжительность выдержки при постоянной температуре печи до прогрева сварного шва до температуры Т. - 10 К, а продолжиD тельность выдержки после прогрева шва назначают по выведенному матема- тическом выражению. После такого отпуска получают высокое качество изделия, например ротора компрессора высокого давления установки ГТН- 25. При этом прочность основного металла и зоны сварного шва o,i кг/мм, f 17%, V 50%, Т 0°С, а оста- точные напряжения не более 5-6 кг/мм, 2 ил. 5

Фиг. 1

СРиг.2

Ik 28 r,V

| Земзин В.Н | |||

| и UIpoH В.З | |||

| Термическая обработка и свойства сварньсх соединений | |||

| Л.: Машиностроение, 1978, с | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

1988-07-30—Публикация

1986-08-22—Подача