e.f

го

1иш$ц (о.г,о)1

00 4

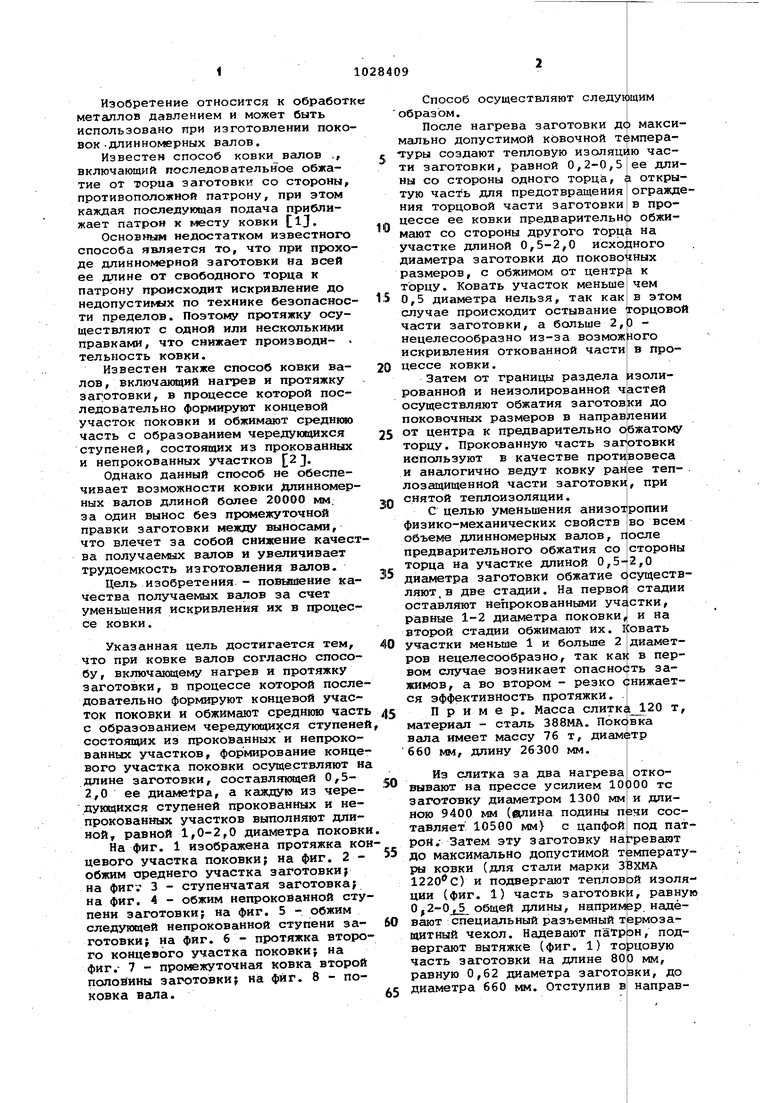

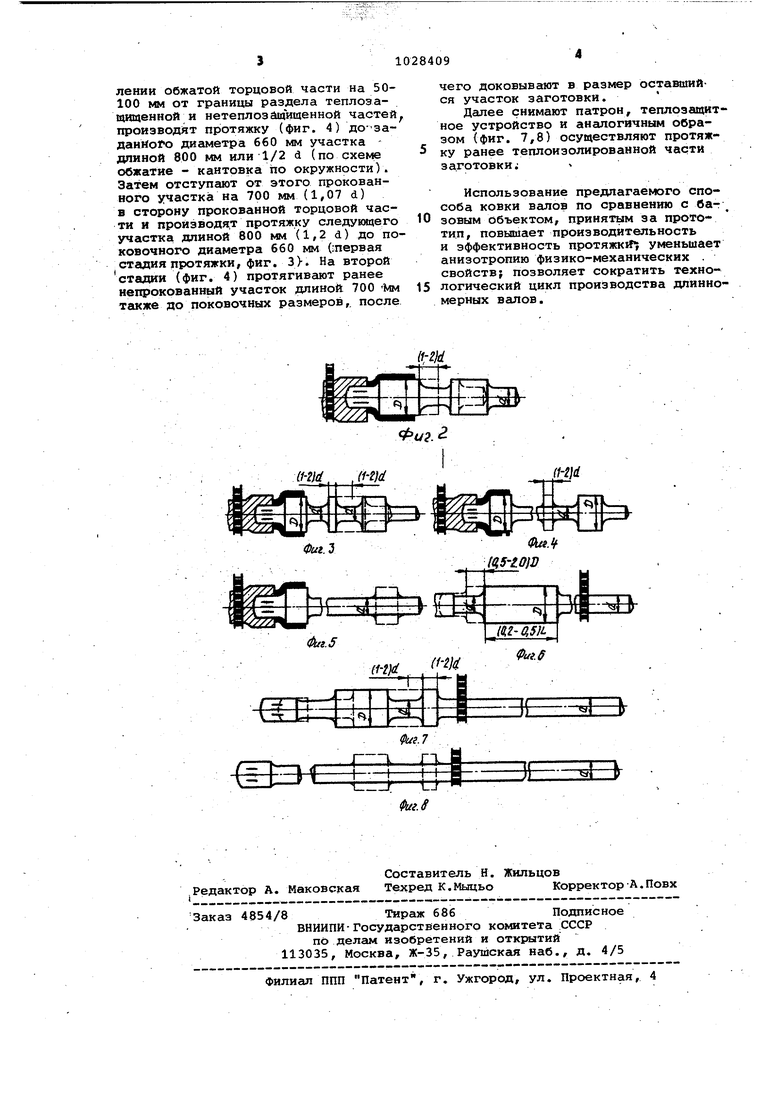

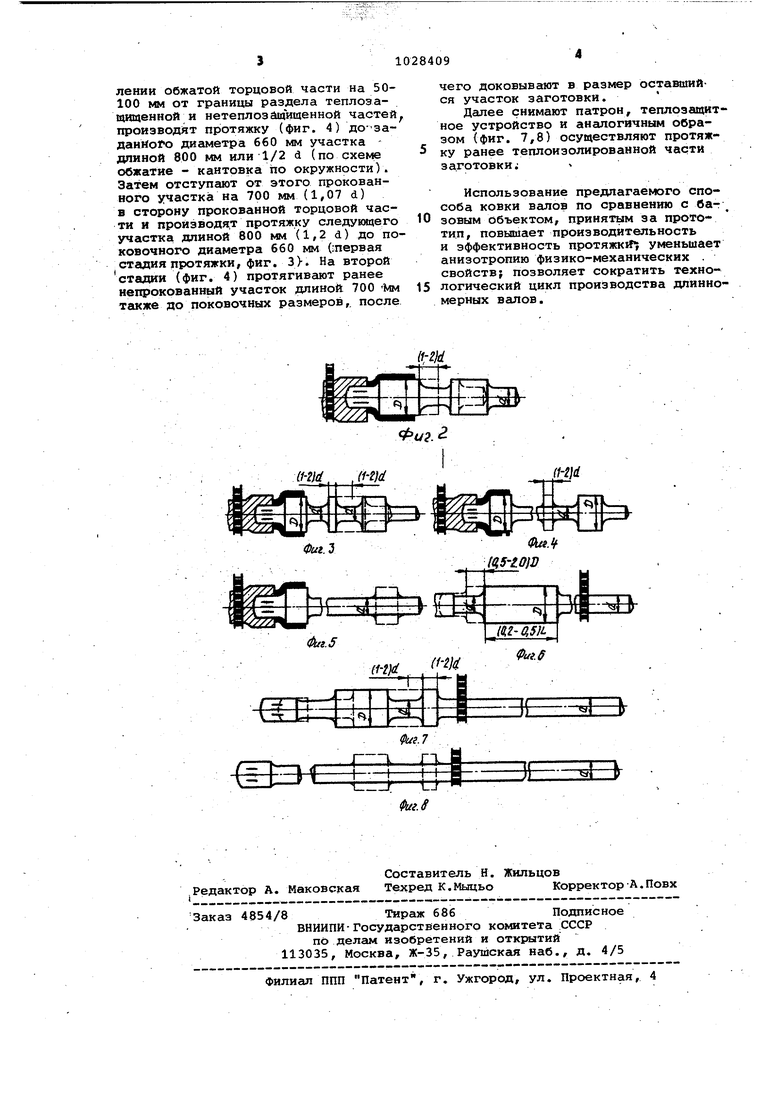

СО Изобретение относится к обработ металлов давлением и может быть использовано при изготовлении поко вок -длинномерных валов. Известен способ ковки валов ., включающий последовательное обжатие от торца заготовки со стороны, противоположной патрону, при этом каждая последующая подача приближает патрон к месту ковки ij. Основным недостатком известного способа является то, что при прохо де длинномерной заготовки на всей ее длине от свободного торца к патрону происходит искривление до недопусти1 1Х по технике безопаснос ти пределов. Поэтому протяжку осу ществляют с одной или несколькими правками, что снижает производи- . тельность ковки. Известен также способ ковки валов, включсцощий нагрев и протяжку заготовки, в процессе которой последовательно формируют концевой участок поковки и обжимают среднюю часть с образованием чередующихся ступеней, состоящих из прокованных и непрокованных участков 2 J. Однако данный способ не обеспечивает возможности ковки длинномер ных валов длиной более 20000 мм. за один вынос без промежуточной правки заготовки между выносами, что влечет за собой снижение качес ва получаемых валов и увеличивает трудоемкость изготовления валов. Цель изобретения - повыиюние ка чества получаемых валов за счет уменыцения искривления их в процес се ковки. Указанная цель достигается тем, что при ковке валов согласно спосо бу , включакяцему нагрев и протяжку заготовки, в процессе которой посл довательно формируют концевой учас ток поковки и обжимают среднюю час с образованием чередующихся ступен состоящих из прокойанных и непроко ванных участков, формирование конц вого участка поковки осуществляют длине заготовки, составляющей 0,52,0 ее диаме1гра, а каждую из чере дующихся ступеней прокованных и не прокованных участков выполняют дли ной равной 1,0-2,0 диаметра поков На фиг. 1 изображена протяжка к цевого участка поковки; на фиг, 2 обжим среднего участка заготовки на фиг7 3 - ступенчатая заготовка; на фиг. 4 - обжим непроковаиной ст пени заготовки; на фиг. 5 - обжим следующей непрокованной ступени за готовки; на фиг. 6 - протяжка втор го концевого участка поковки; на фиг.- 7 - промежуточная ковка второ полоНины заготовки; на фиг. 8 - по ковка вала. Способ осуществляют следув щим образом. После нагрева заготовки д6 максимально допустимой ковочной томпературы создают тепловую изоляцию части заготовки, равной 0,2-0,5 ее длины со стороны одного торца, а открыограждетую часть для предотвращения ния торцовой части заготовки в процессе ее ковки предварите л обжимают со стороны другого торца на участке длиной 0,5-2,0 исходного диаметра заготовки до поково1ных размеров, с обжимом от центр к торцу. Ковать участок меньше чем 0,5 диаметра нельзя, так как в этом случае происходит остывание |горцовой части заготовки, а больше 2,3 нецелесообразно из-за возможного искривления откованной части в процессе ковки. Затем от границы раздела изолированной и неизолированной частей осуществляют обжатия заготовки до поковочных размеров в направлении от центра к предварительно обжатому торцу. Прокованную часть заготовки используют в качестве прютивовеса и аналогично ведут ковку ранее теплозащищенной части заготовки:, при снятой теплоизоляции. С целью уменьшения анизотропии физико-механических свойств во всем объеме длинномерных валов, после предварительного обжатия со стороны торца на участке длиной 0,5-2,0 диаметра заготовки обжатие осуществляют, в две стадии. На перво стадии оставляют непрокованными уч стки, равные 1-2 диаметра поковки и на :овать второй стадии обжимают их. участки меньше 1 и больше 2 диаметров нецелесообразно, так ка в перть завом случае возникает опасно нижаетжимов, а во втором - резко ся эффективность протяжки. 120 т, П р им е р. Масса слитк материал - сталь 388МА. Пою вка вала имеет массу 76 т, диам тр 660 мм, длину 26300 мм. Из слитка за два нагрева отковывают на прессе усилием 10 00 тс за1Ч)товку диаметром 1300 мм и длиною 9400 мм ((В(лина подины п 1ЧИ СОСтавляет 10500 мм с цапфой под патРОЙ.- Затем эту заготовку на|гревают до максимально допустимой т 1мпература ковки (для стали марки 3 ) и подвергают теплов 1й и золяции (фиг. 1) часть заготовк :, равную р. надёО общей длины, ннприм вают специальный разъемный т 1рмозащитный чехол. Надевают патр iH, ПОДвергают вытяжке (фиг. 1) то часть заготовки на длине 80 равную 0,62 диаметра загото ки, до диаметра 660 мм. Отступив в направлении обжатой торцовой части на 50100 мм от границы раздела теплозащищенной и нетеплозйадищенной частей проиэвод ят протяжку (фиг. 4) до заданКоСчэ диаметра 660 мм участка длиной 800 мм или 1/2 d (по схеме обжатие - кантовка по окружности). Затем отступают от этого прокованного участка на 700 мм (1,07 d) в сторону прокованной торцовой части и пройэводя,т протяжку следующего участка длиной 800 мм (1,2 d) до поковочного диаметра 660 мм (;первая стадия протяжки, фиг. 3). На второй стадии (фиг. 4) протягивают ранее иепрокованный участок длиной 700 -Мм также до поковочных размеров, после

чего доковывают в размер оставшийся участок заготовки.

Далее снимают патрон, теплозащитное устройство и аналогичным образом (фиг. 7,8) осуществляют протяжку ранее теплоизолированной части заготовки;

Использование предлагаемого способа ковки валов по сравнению с баг

зовым объектом, принятым за прототип, повьашает производительность и эффективность протяжк1Р; уменьшает анизотропию физико-механических . свойств; позволяет сократить технологический цикл производства длинномерных валов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поковок типа вал | 1990 |

|

SU1773541A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 1992 |

|

RU2025182C1 |

| Способ ковки поковок типа валов | 1991 |

|

SU1816242A3 |

| Способ получения поковок коленчатых валов | 1988 |

|

SU1556806A1 |

| Способ ковки прокатных валков в режиме упрочнение-регламентированная пауза-разупрочнение | 1986 |

|

SU1468635A1 |

| Способ ковки поковок типа штамповых кубиков | 1986 |

|

SU1424926A1 |

| Способ ковки крупных слитков | 1980 |

|

SU940983A1 |

| Способ ковки слитка | 1984 |

|

SU1234025A1 |

| Способ ковки поковок со стержнем и плоскими головками | 1985 |

|

SU1328045A1 |

| Способ протяжки заготовок бойками | 1986 |

|

SU1413795A1 |

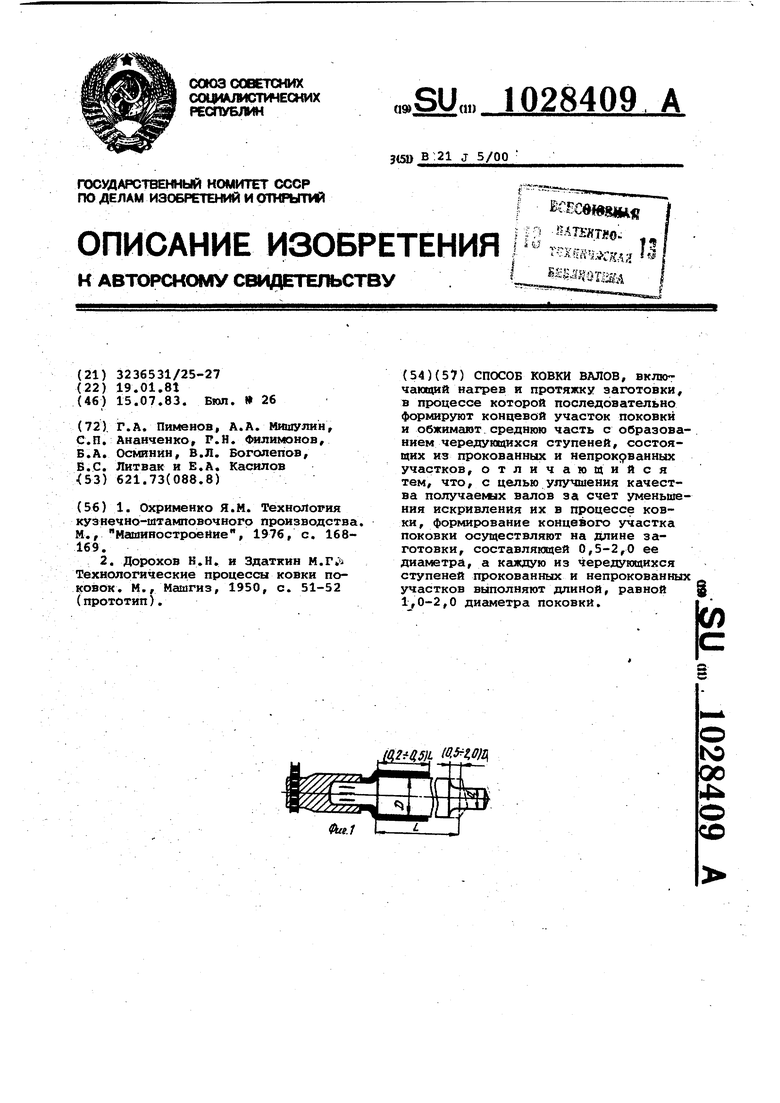

СПОСОБ КОВКИ ВАЛОВ, включакхф1й нагрев и протяжку заготовки, в процессе которой последовательно формируют концевой участок поковки и обжимают среднюю часть с образованием чередукщихся ступеней, состоящих КЗ прокованных и непрокрванных участков, отличающийся тем, что, с целью улучшения качества получаемых валов за счет уменьшения искривления их в процессе ковки, формирование концевого участка поковки осуществляют на длине заготовки, составляющей 0,5-2,0 ее диаметра, а каждую из чередующихся ступеней прокованных и непрокован 1шх 9 участков выполняют длиной, равной 1,0-2,0 диаметра поковки.

,а-ш

(1-2}d

г4

жшФиг.&

(i-t}d

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Охрименко Я.М | |||

| Технология кузнечно-штамповочногр производства | |||

| М., Мгияиностроейие, 1976, с | |||

| 0 |

|

SU168169A1 | |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дорохов Н.Н | |||

| и Здаткин М.Г.ъ Технологические процессы ковки поковок | |||

| М., Машгиз, 1950, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1983-07-15—Публикация

1981-01-19—Подача