СП

05

00

Изобретение относится к металлообрабатывающему оборудованию для поготовки проб металла, в-частности д квантометрического анализа, и может быть применено в экспрессных лабораториях, исследующих продукты металлгического производства.

Цель изобретения - повышение надежности и оперативности установки глубин резания за счет конструкции измерительно-управляющего устройств

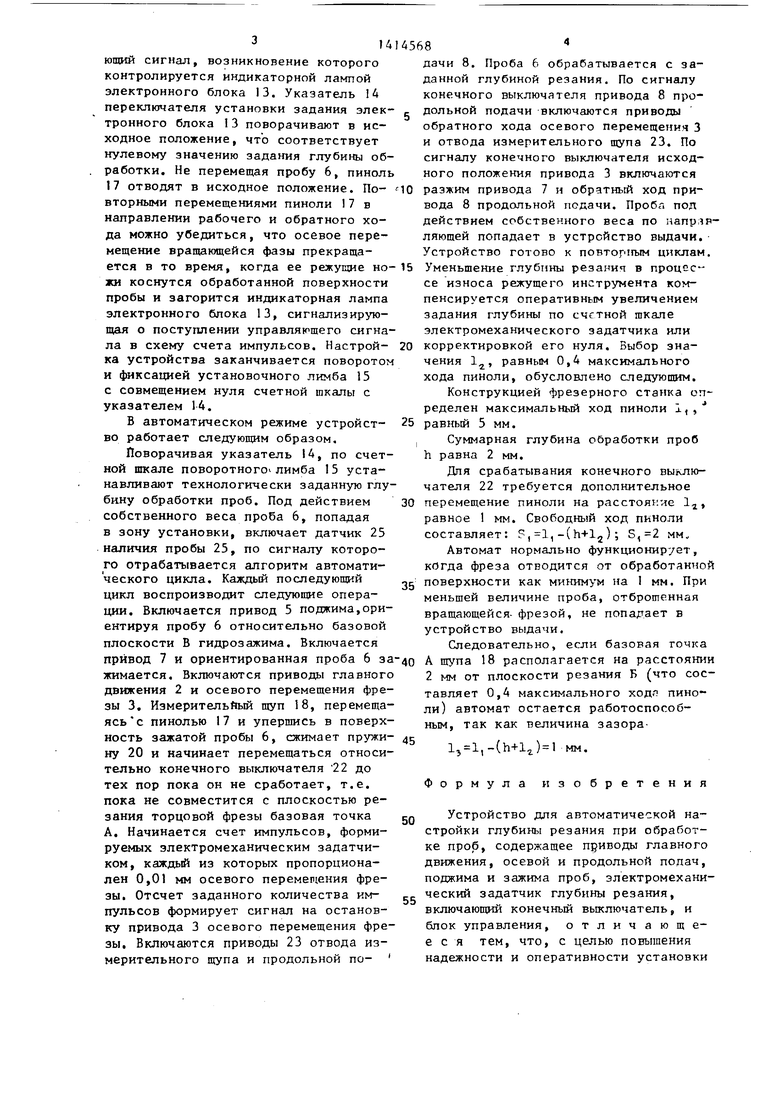

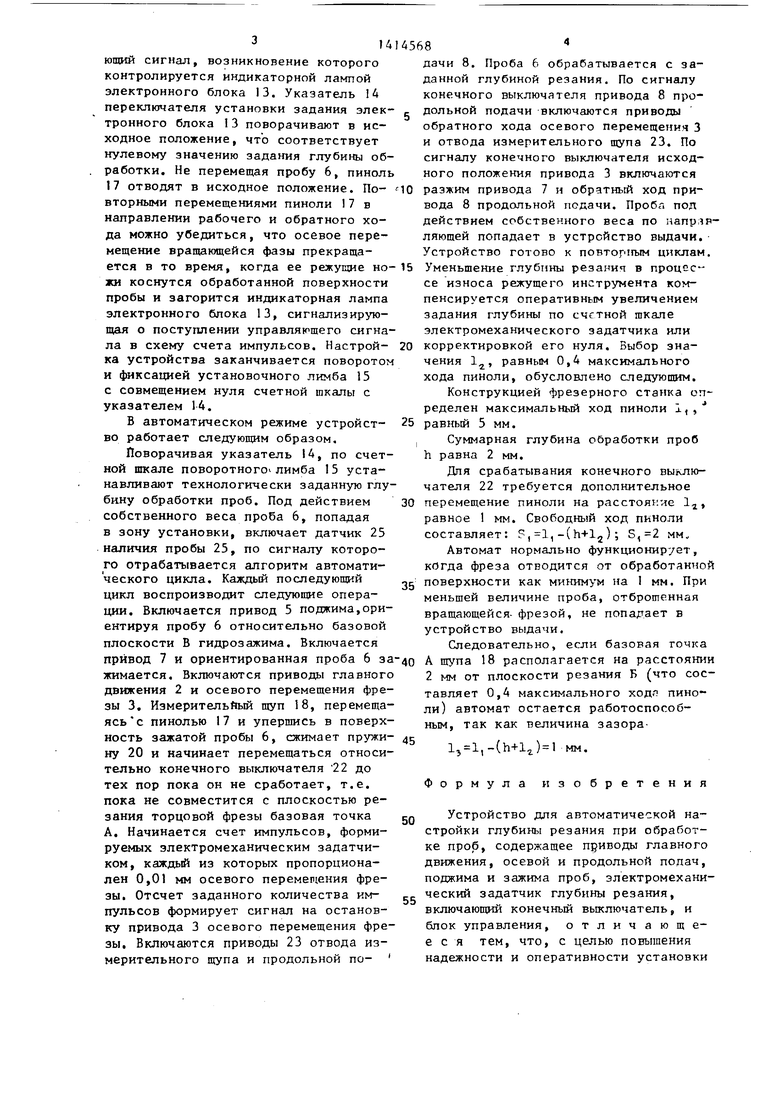

На чертеже схематически изображе предлагаемое устройство.

Устройство состоит из станины 1, ьа которой установлены приводы: привод 2 главного движения, привод 3 ового перемещения торцовой фрезы 4, привод 5 поджима пробы 6, привод 7 зажима и привод 8 продольной подачи Привод осевого перемещения фрезы через шаровой шарнир 9 соединен с механической частью электромехаьшческ го задатчика 10 глубины резания, со

тоящего из винтовой пары 11 , пропор- тлионально преобразующей линейное перемещение пиноли во вращение перфорированного диска 12, с электронным блоком 13, содержащим указатель 14 переключателя установки задания и счет ную шкалу 15, являющуюся установочным лимбом, В направляющей 16 пиноли 17 рагмещен измерительньй щуп 18, ход которого в осевом направлении ограничен упором 19 и пружиной 20. Расположение измерительного щупа в направляющей пиноли предусматривает установку его базовой точки А от плоскости резания Б торцовой фрезы на расстоя

НИИ Ij, равном величине до 0,4 максимального хода 1, пиноли. Расположение щупа в направляющей обеспечивает при отводе пиноли в исходное положение гарантированный зазор Ij между базовыми точками измерительного щупа и поверхностью пробы максимальной толщины. Контактная часть 21 измерительного щупа 18 располагается от взаимодействующего с ней конечного выключателя 22, закрепленного на расстоянии, равном значению l. На пи- ноли закреплен привод 23 отвода измерительного щупа. Рабочий орган привода отвода измерительного щупа взаимодействует с его упорным буртиком 24. Для запуска устройства в автоматическом режиме установлен датчик 25 наличия пробы. Сумма толщин h возможных обработок пробы определяется

положением базовой поверхности В привода зажима пробы и плоскости резания торцовой фрезы, когда пиноль находится в конечном положении.

Работоспособность и метвологически характеристики устройства обеспечиваются соблюдением следующих условий.

Точность измерения глубины резания при обработке зависит от расположения контактной части измерительного щупа относительно конечного выключателя, когда обеспечивается его сра- батьтание принудительным совмещением базовой точки измерительного щупа с плоскостью резания торцовой фрезы.

Величина рабочего хода привода отвода измерительного щупа должна быть больще значения 1, - максимального хода пиноли.

Величины 1,

1, и h определяют-

1 2

ся конструктивно.

Настройка и проверка точности включения счета электромеханического задатчика требуют производства одной регулировочной операции установки ко- нечного выключателя 22, которая производится в ручном режиме управления, Включают привод 23 отвода измерительного щупа, который, сжимая пружину 20, отводит щуп 18 на расстояние, равное величине, больщей максимального хода пиноли. Кратковременными включениями привода 3 осевого перемещения пиноли I7 вращающуюся фрезу - 4 смещают в сторону рабочего хода на расстояние: ,-h+J, гдео (0,3- 1,5)мм - ориентировочно выбранная глубина обработки. Включением привода 8 продольной подачи перемещают зажатую пробу 6, обрабатывая ее боковую поверхность. Не отводя фрезу 4, кратковременными включeни ми обратного хода привода 8 продольной подачи перемещают пробу 6 так, чтобы одна ее узкая сторона не выход ша за окружность резания, а вторая - за ось измерительного щупа 18. Отключают привод 23 отвода щупа. Измерительный щуп 18 под действием пружины 20 перемещается до упора базовой точкой А в обработанную поверхность пробы.

совмещенную, в данном костью резания Б.

случае, с плос

Устанавливают и закрепляют конечный выключатель 22 так, чтобы его взаимодействие с контактной поверхностью 21 щупа 18 формировало управля3J4

ющий сигнал, возникновение которого контролируется индикаторной лампой электронного блока 13. Указатель 14 переключателя установки задания электронного блока 13 поворачивают в исходное положение, что соответствует нyлeвo fy значению задания глубины обработки. Не перемещая пробу 6, пиноль 17 отводят в исходное положение. По- вторными перемещениями пииоли 17 в направлении рабочего и обратного хода можно убедиться, что осевое перемещение вращающейся фазы прекращается в то время, когда ее режупше ножи коснутся обработанной поверхности пробы и загорится индикаторная лампа электронного блока 13, сигнализирующая о поступлении управляющего сигнала в схему счета импульсов. Настройка устройства заканчивается поворотом и фиксацией установочного лимба 15 с совмещением нуля счетной шкалы с указателем 14.

В автоматическом режиме устройство работает следующим образом.

Поворачивая указатель 14, по счетной шкале ПОВОРОТНОГО лимба 15 устанавливают технологически заданную глубину обработки проб. Под действием собственного веса проба 6, попадая в зону установки, включает датчик 25 наличия пробы 25, по сигналу которого отрабатывается алгоритм автоматического цикла. Каждый последующий цикл воспроизводит следующие операции. Включается привод 5 поджима,ориентируя пробу 6 относительно базовой плоскости В гидрозажима. Включается привод 7 и ориентированная проба 6 зажимается. Включаются приводы главного движения 2 и осевого перемещения фрезы 3. Измерительйый щуп 18, перемещаясь с пинолью 17 и упершись в поверхность зажатой пробы 6, сжимает пружину 20 и начинает перемещаться относительно конечного выключателя 22 до тех пор пока он не сработает, т.е. пока не совместится с плоскостью резания торцовой фрезы базовая точка А. Начинается счет импульсов, формируемых электромеханическим задатчи- ком, каждый из которых пропорционален 0,01 мм осевого перемещения фрезы. Отсчет заданного количества импульсов формирует сигнал на остановку привода 3 осевого перемещения фрезы. Включаются приводы 23 отвода измерительного щупа и продольной по-

8

дачи 8. Проба 6 обрабатывается с заданной глубиной резания. По сигналу конечного выключателя привода 8 продольной подачи включаются приводы обратного хода осевого перемещения 3 и отвода измерительного шупа 23. По сигнашу конечного выключателя исходного положения привода 3 включаются

разжим привода 7 и обратный ход привода 8 продольной подачи. Пробг. под действием собственного веса по напр.чя- ляющей попадает в устройство выдачи. Устройство готово к повторным циклам.

Уменьщение глубины резагтия в процессе износа режущего инструмента компенсируется оперативным увеличением задания глубины по счетной шкале электромеханического задатчика или

корректировкой его нуля. Выбор значения 1, равным 0,4 максимального хода пиноли, обусловлено следующим.

Конструкцией фрезерного станка ом- ределен максимальный ход пиноли l,

равный 5 мм.

Суммарная глубина обработки проб h равна 2 мм.

Для срабатывания конечного выключателя 22 требуется дополнительное

перемещение пиноли на расстояние 1, равное 1 мм. Свободный ход пиноли составляет: ,1,-(h+l2); S,2 мм

Автомат нормально функционирует, когда фреза отводится от обработанной

поверхности как минимум на I мм. При меньшей величине проба, отброшенная вращающейся- фрезой, не попадает в устройство выдачи.

Следовательно, если базовая точка

А щупа 18 располагается на расстояюш 2 мм от плоскости резания Б (что составляет 0,4 максимального ходп пино ли) автомат остается работоспособным, так как величина зазораl5 l,-(h+l) l мм.

Формула изобретения

Устройство для автоматической настройки глубины резания при обработке проб, содержащее приводы главного движения, осевой и продольной подач, поджима и зажима проб, электромеханический задатчик глубины резания, включающий конечный выключатель, и блок управления, отличающееся тем, что, с целью повышения надежности и оперативности установки

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического фрезерования пробы на заданную глубину | 1985 |

|

SU1263495A1 |

| Устройство для автоматического фрезерования пробы на заданную глубину | 1986 |

|

SU1328155A2 |

| Устройство подготовки проб квантометрического анализа | 1986 |

|

SU1357153A1 |

| Устройство для автоматической настройки глубины резания при обработке проб | 1980 |

|

SU933319A1 |

| Задняя бабка с электроприводом | 1988 |

|

SU1646690A1 |

| Копировально-фрезерная головка | 1986 |

|

SU1355375A1 |

| Станок для фрезерования односторонних скосов на торцах зубьев шестерен | 1977 |

|

SU738791A1 |

| Устройство для центрирования изделия при зажиме | 1981 |

|

SU1000158A1 |

| Копировальное, гидроследящее устройство к токарным и т.п. металлорежущим станкам | 1958 |

|

SU118677A1 |

| Устройство к зубофрезерному станку для установки червячной фрезы | 1989 |

|

SU1703311A1 |

Изобретение относится к vieTaJi- лообрабатывающему оборудованию для подготовки проб металла, в частности для квантометрического анапиг а, и может быть применено в экспрессных лабораториях, исследующих продукты металлургического производств. Цель изобретения - повышение надежности и оперативности установки глубины резания за счет конструкции измерительно-управляющего устройства. В направляющей пинолн устройства установлен подпруж1:ненный и имеющий возможность взаимодействовать с базойой поверхностью зажатой пробы, измерительный щуп, базовая точка которого удалена от плоскости резания фрезы на расстояние дс 0,4 максимального хода пиноли. Конечный выключатель закреплен на таком же расстоянии ст взаимодействующей с ним контактной поверхности измерительного шупа и соединен со схемой счета импульсов электромеханического задатчика глубины резания, счетная шкала которого является установочным лимбом. 1 ил. (Л

| Устройство для автоматического фрезерования пробы на заданную глубину | 1985 |

|

SU1263495A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-08-07—Публикация

1987-01-04—Подача