1

Изобретение относится к области обработки проб металла при подготовке, их к квантометрическому анализу и может быть применено в лабораториях анализа продуктов металлургическото производства.

Известны устройства для автоматической настройки глубины резания . при обработке проб, .содержащие приводы продольной подачи пробы, осевой подачи и вращения фрезы, зажим пробы, блок управления приводами, механизм осевой подачи фрезы, установленный на винте датчик перемещения Орезы и блок конечных выключателей Г Недостатком таких устройств является то, что они не обеспечивают требуемую глубину резания при -обраПотке пробы.

Целью изобретения является устранение влияния износа ррезы и изменения толщины обрабатываемой пробы на точность настройки глубины резания.

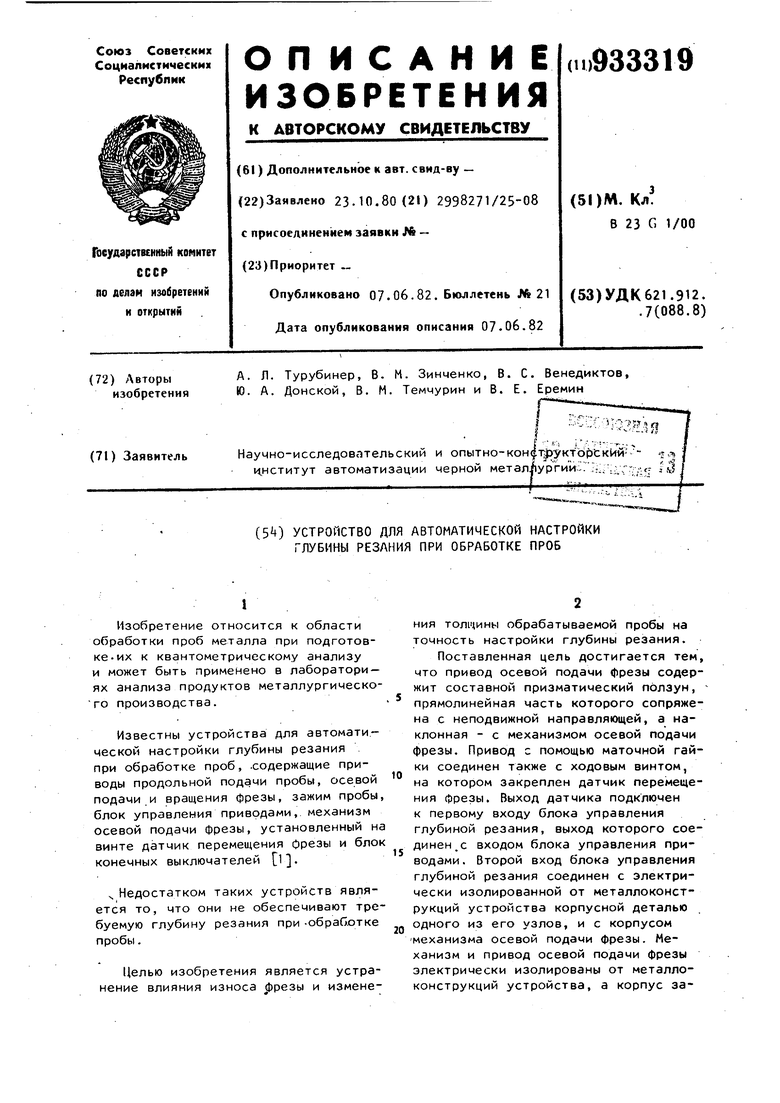

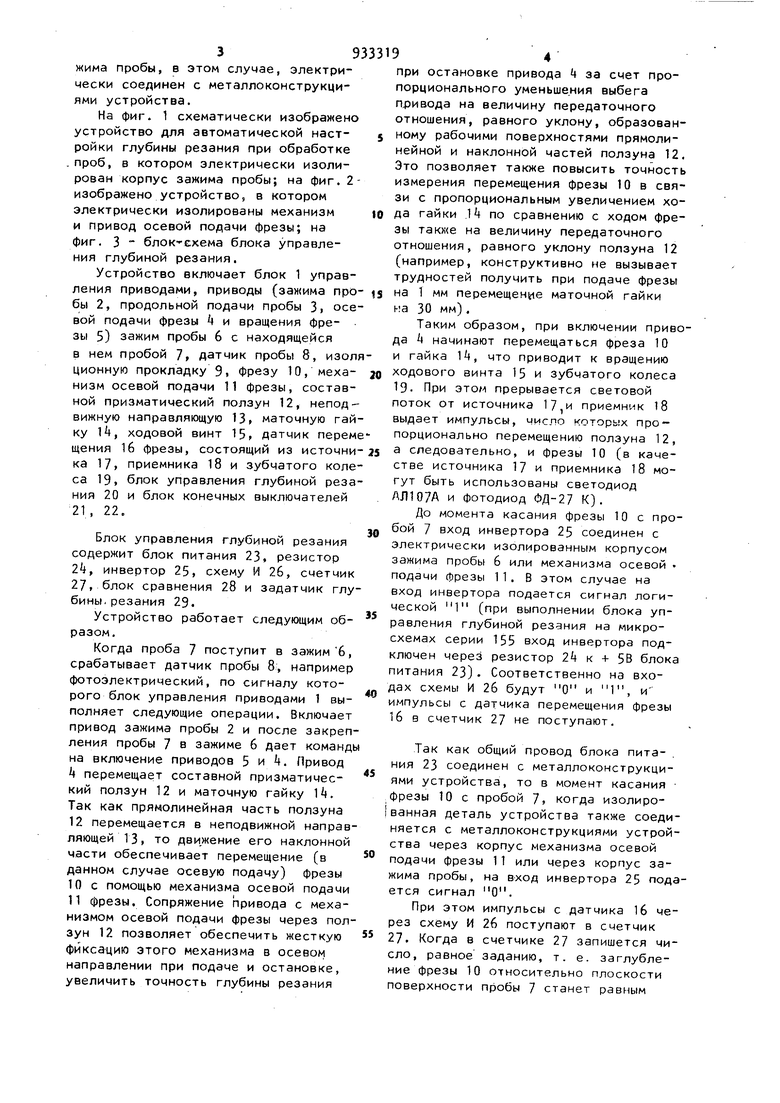

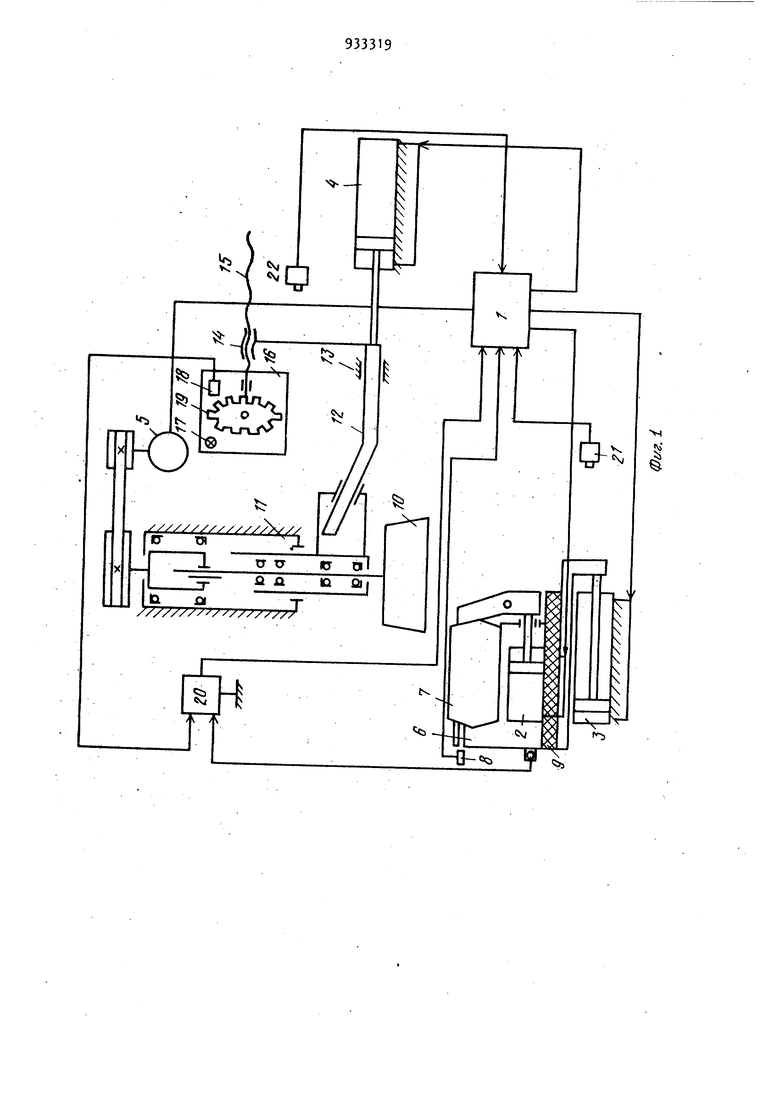

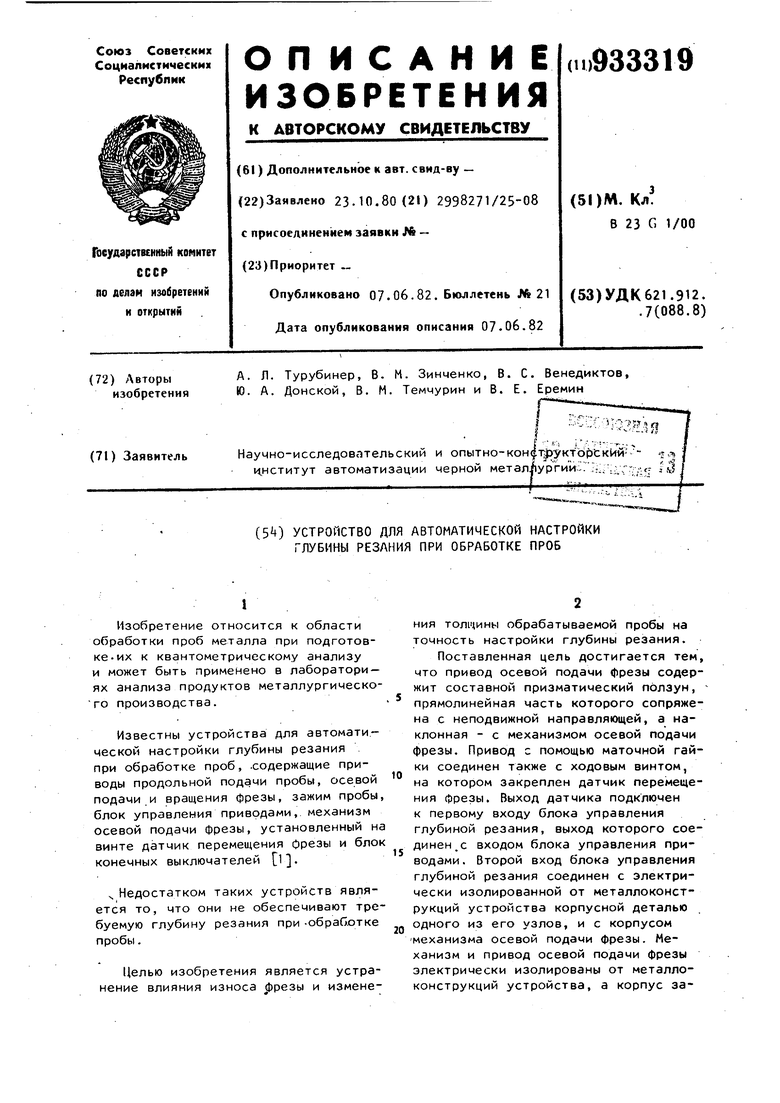

Поставленная цель достигается тем, что привод осевой подачи фрезы содержит составной призматический ползун, прямолинейная часть которого сопряжена с неподвижной направляющей, а наклонная - с механизмом осевой подачи фрезы. Привод с помощью маточной гайки соединен также с ходовым винтом, на котором закреплен датчик перемещения фрезы. Выход датчика подключен к первому входу блока управления глубиной резания, выход которого соединен, с входом блока управления приводами. Второй вход блока управления глубиной резания соединен с электрически изолированной от металлоконструкций устройства корпусной деталью одного из его узлов, и с корпусом Механизма осевой подачи фрезы. Механизм и привод осевой подачи фрезы электрически изолированы от металлоконструкций устройства, а корпус зажима пробы, в этом случае, электрически соединен с металлоконструкциями устройства. На фиг. 1 схематически изображено устройство для автоматической настройки глубины резания при обработке проб, в котором электрически изолирован корпус зажима пробы; на фиг. 2изображано устройство, в котором электрически изолированы механизм и привод осевой подачи фрезы; на фиг. 3 блок-схема блока управления глубиной резания. Устройство включает блок 1 управления приводами, приводы (зажима про бы 2, продольной подачи пробы 3, осевой подачи фрезы и вращения фрезы 5) зажим пробы 6 с находящейся в нем пробой 7, датчик пробы 8, изол ционную прокладку 9, фрезу 10, механизм осевой подачи 11 фрезы, составной призматический ползун 12, неподвижную направляющую 13, маточную гай ку It, ходовой винт 15, датчик перем щения 1б фрезы, состоящий из источни ка 17 приемника 18 и зубчатого коле са 19, блок управления глубиной реза ния 20 и блок конечных выключателей 21, 22. с,. „ Ьлок управления глубиной резания содержит блок питания 23, резистор 2k, инвертор 25, схему И 26, счетчик 27, блок сравнения 28 и задатчик глу бины, резания 29. Устройство работает следующим образом. Когда проба 7 поступит в зажим6, срабатывает датчик пробы 8, например фотоэлектрический, по сигналу которого блок управления приводами 1 выполняет следующие операции. Включает привод зажима пробы 2 и после закреп ления пробы 7 в зажиме 6 дает команд на включение приводов 5 и 4. Привод 4 перемещает составной призматический ползун 12 и маточную гайку 1. Так как прямолинейная часть ползуна 12 перемещается в неподвижной направ ляющей 13, то дви.жение его наклонной части обеспечивает перемещение (в данном случае осевую подачу) фрезы 10с помощью механизма осевой подачи 11фрезы. Сопряжение привода с механизмом осевой подачи фрезы через пол зун 12 позволяет обеспечить жесткую фиксацию этого механизма в осевом направлении при подаче и остановке, увеличить точность глубины резания при остановке привода 4 за счет пропорционального уменьшения выбега привода на величину передаточного отношения, равного уклону, образованному рабочими поверхностями прямолинейной и наклонной частей ползуна 12. Это позволяет также повысить точность измерения перемещения фрезы 10 в связи с пропорциональным увеличением хода гайки .14 по сравнению с ходом фрезы также на величину передаточного отношения, равного уклону ползуна 12 (например, конструктивно не вызывает трудностей получить при подаче фрезы на 1 мм пepeмeщeнv1e маточной гайки на 30 мм). Таким образом, при включении привода А начинают перемещаться фреза 10 и гайка 1, что приводит к вращению ходового винта 15 и зубчатого колеса 19. При этом прерывается световой поток от источника 17,и приемн.ж 18 выдает импульсы, число которых пропорционально перемещению ползуна 12, а следовательно, и фрезы 10 (в качестве источника 17 и приемника 18 могут быть использованы светодиод ЛЛ107А и фотодиод ФД-27 К). До момента касания фрезы 10 с пробой 7 вход инвертора 25 соединен с электрически изолированным корпусом зажима пробы 6 или механизма осевой подачи фрезы 11. 8 этом случае на вход инвертора подается сигнал логической 1 (при выполнении блока управления глубиной резания на микросхемах серии 155 вход инвертора подключен через резистор 2t к + 5В блока питания 23). Соответственно на входах схемы И 26 будут О и 1, и импульсы с датчика перемещения фрезы 16 в счетчик 27 не поступают. Так как общий провод блока пита- . ния 23 соединен с металлоконструкциями устройства, то в момент касания фрезы 10 с пробой 7, когда изолироI ванная деталь устройства также соединяется с металлоконструкциями устройства через корпус механизма осевой подачи фрезы 11 или через корпус зажима пробы, на вход инвертора 25 подается сигнал О. При этом импульсы с датчика 1б через схему И 26 поступают в счетчик 27. Когда в счетчике 27 запишется число, равное заданию, т. е. заглубление фрезы 10 относительно плоскости поверхности пробы 7 станет равным величине, установленной на задатчике глубины резания 29. схема сравнения 28 выдает команду в блок управления приводами 1, что фреза 10 установлена в требуемое для обработки положение. По этой команде блок 1 отключает привод Ц и включает привод 3, в конце хода которого срабатывает блок конечных выключателей 21. По этому сигналу блок 1 включает привод t на отвод фрезы 10 от пробы 7. а после срабатывания блока конечных выключателей 22 отключает привод 5. При этом привод 2 освобождает пробу 7, которая падает в желоб, и зажим пробы 6 приводом 3 возвращается в исходное положение. Выбор вариантов устройства с элек трической изоляцией зажима пробы 6 или механизма осевой подачи фрезы 11 и привода k осевой подачи фрезы с помощью изоляционных прокладок 9 определяется конструктивными Особенностями выполнения зажима пробы и механизма осевой подачи фрезы. Выбирается тот вариант, при котором проще выполнить изоляцию названных узлов. Внедрение предлагаемого устройств позволит производить корректировку химсостава стали по углероду, марганцу и алюминию. За счет этого на 5% уменьшится количество стали 17Г I СУ, переводимой в низшие сорта (17ГС, 17Г1С). Формула изобретения 1.Устройство для автоматической настройки глубины резания при обработке проб, содержащее приводы продольной подачи пробы, осевой подачи и вращения фрезы, зажим пробы, блок управления приводами, механизм осевой подачи фрезы, установленный на винте датчик перемещения фрезы и блок конечных выключателей, отличающееся тем, что, с целью устранения влияния износа фрезы и изменения толщины обрабатываемой пробы на точность настройки глубины резания, привод осевой подачи фрезы содержит составной призматический ползун, прямолинейная часть которого сопряжена с неподвижной направляющей, а наклонная - с механизмом осевой подачи фрезы, причем указанный привод с помощью маточной гайки соединен также с винтом, на котором закреплен датчик перемещения фрезы, выход датчика подключен к первому входу введенного в устройство блока управления глубиной резания, выход которого соединен с входом блока управления приводами, а второй вход - с электрически изолированной от металлоконструкций устройства корпусной деталью одного из его узлов. 2. Устройство по п, 1, отличающееся тем, что второй вход блока управления глубиной резания соединен с корпусом механизма осевой подачи фрезы, механизм и привод осевой подачи фрезы электрически изолированы от металлоконструкций устройства, а корпус зажима пробы электрически соединен с металлоконструкциями устройства. Источники информации, ринятые во внимание при экспертизе 1. Рекламный проспект фирмы НегProben-Frasautonat HP-MAT ФРГ, 1976 (прототип).

«w

Vlfte

rlH

N

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического фрезерования пробы на заданную глубину | 1985 |

|

SU1263495A1 |

| Устройство для автоматического фрезерования пробы на заданную глубину | 1986 |

|

SU1328155A2 |

| Устройство для автоматической настройки глубины резания при обработке проб | 1987 |

|

SU1414568A1 |

| Устройство подготовки проб квантометрического анализа | 1986 |

|

SU1357153A1 |

| Станок для обработки концов труб | 1983 |

|

SU1106600A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2000 |

|

RU2190078C2 |

| Устройство для обработки двух маложестких ступенчатых валов | 2022 |

|

RU2798857C1 |

| Линия для оребрения труб методом спиральной навивки ленты | 1989 |

|

SU1690885A1 |

| УСТРОЙСТВО СВЕРЛИЛЬНО-ФРЕЗЕРНОЕ УСФ | 2006 |

|

RU2309821C1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

Авторы

Даты

1982-06-07—Публикация

1980-10-23—Подача