(54) СТАНОК ДЛЯ ФРЕЗЕРОВАНИЯ ОДНОСТОРОННИХ СКОСОВ НА ТОРЦАХ ЗУБЬЕВ ШЕСТЕРЕН Изобретение относится к станкостроению. Известен станок для фрезерования односторонних, скосов на topuax зубьев шестерен l на станине которого смонтир6 ваны накопительное устройство, контактирующее со шпиндельным узлом, несущим обрабатываемое колесо, и суппорт с фрезерной головкой, установленной на нем под углом к обрабатываемому колесу и с возможностью перемещений и вращени от кинематической цепи, соединенной редуктором с общим приводом станка. Закругление торцов осуществляют грибковой фрезой, совершающей вращательное и возвратно-поступательное движение от привода. Процесс резания является прерывис тым, так обработка осуществляется методом единичного деления. Станок имеетнизкую производительность вследг ствие того, что на каждый зуб обрабатываемой шестерни суппорт станка совершает рабочий и холостой ходы. Кроме того, применение грибковой фрезы с огра HTmeHabtM наружным диаметром, а следовательно, с ограниченным числом режущих зубьев отрицательно влияет на ее стойкость, что также снижает производительность станка. Целью изобретения является повыше ие производительности станка и возможность фрезерования скосов одновитковой червячной фрезой. Эта цепь достигается тем, что в станок введены кинематически связанный с накопительным з тройством, трехпозиционный автооператор и работающая от общего привода станка дополнительная кинематическая цепь, соединяющая шпиндельный узел обрабатываемого колеса с фрезерной головкой и включающая распределительный вал с двумя кулачками, один из когторых посредством рычага связан с перемещением фрезерной гоповки, а другой посредством пневмосистемы - с автооператором,, причем редуктор выполнен реверсивным.

Date : 05/07/2001

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтоматическое приспособление для обработки торцовых зубьев концевых фрез | 1977 |

|

SU738792A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ЧЕРНОВОЙ ОБРАБОТКИ КОЛЕЦ НЕПРАВИЛЬНОЙ ФОРМЫ | 1969 |

|

SU252812A1 |

| Фрезерная насадка | 1980 |

|

SU933297A1 |

| Переносной металлорежущий станок | 1990 |

|

SU1745432A1 |

| Копировально-фрезерный станок | 1976 |

|

SU650809A1 |

| Переносной фрезерный станок | 1987 |

|

SU1579649A1 |

| Станок для одновременной обработки двух канавок и двух спинок спирального сверла | 1977 |

|

SU614904A1 |

| Фрезерно-центровальный станок | 1978 |

|

SU818770A1 |

| Шпоночно-фрезерный станок | 1988 |

|

SU1683899A1 |

| Зубофрезерный станок | 1985 |

|

SU1255316A1 |

Number of pages : 4

Previous document : SU 738791

Next document : SU 738793

О ПИ С А Н И Е ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

(6) Дополнительное к авт. свид-оу - . (22)3аявлено 09.11.77(21) 2541520/25-08 с присоединением заявки №(23)Приоритет Опубликовано 05.06.8О. Бюллетень №21 Дата опубликования опнсания 06.06.80 (72) Авторы В. В. Сафаров, В. Г. изобретения

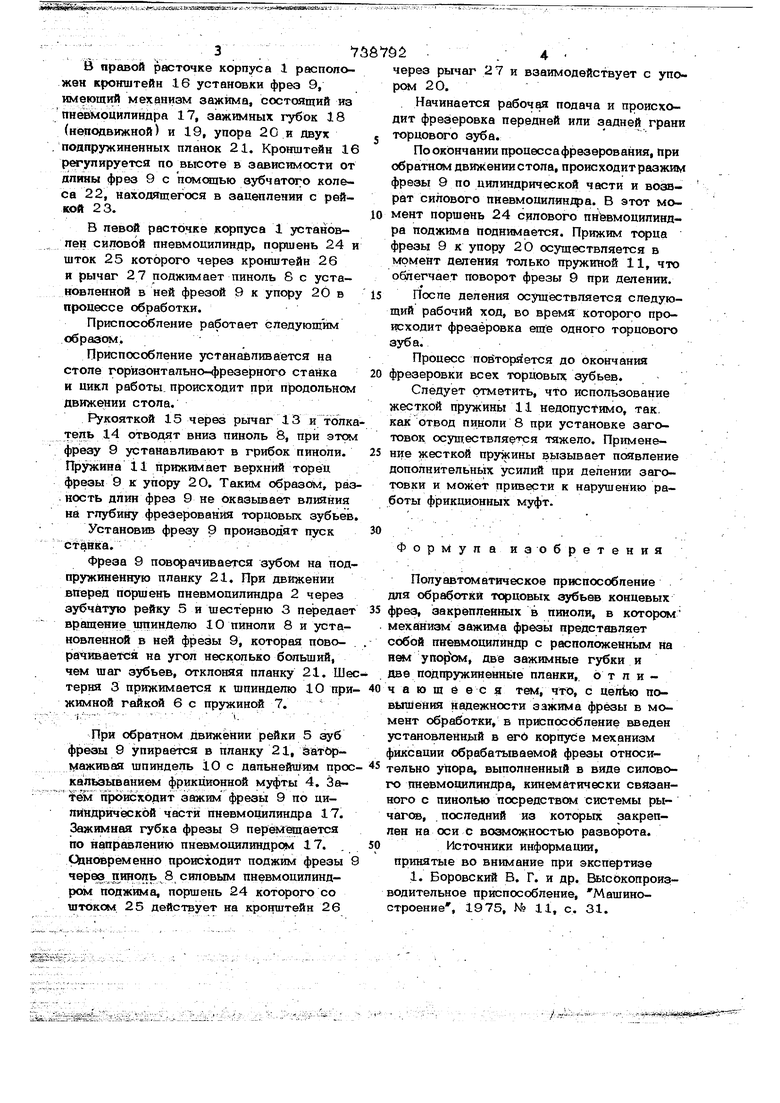

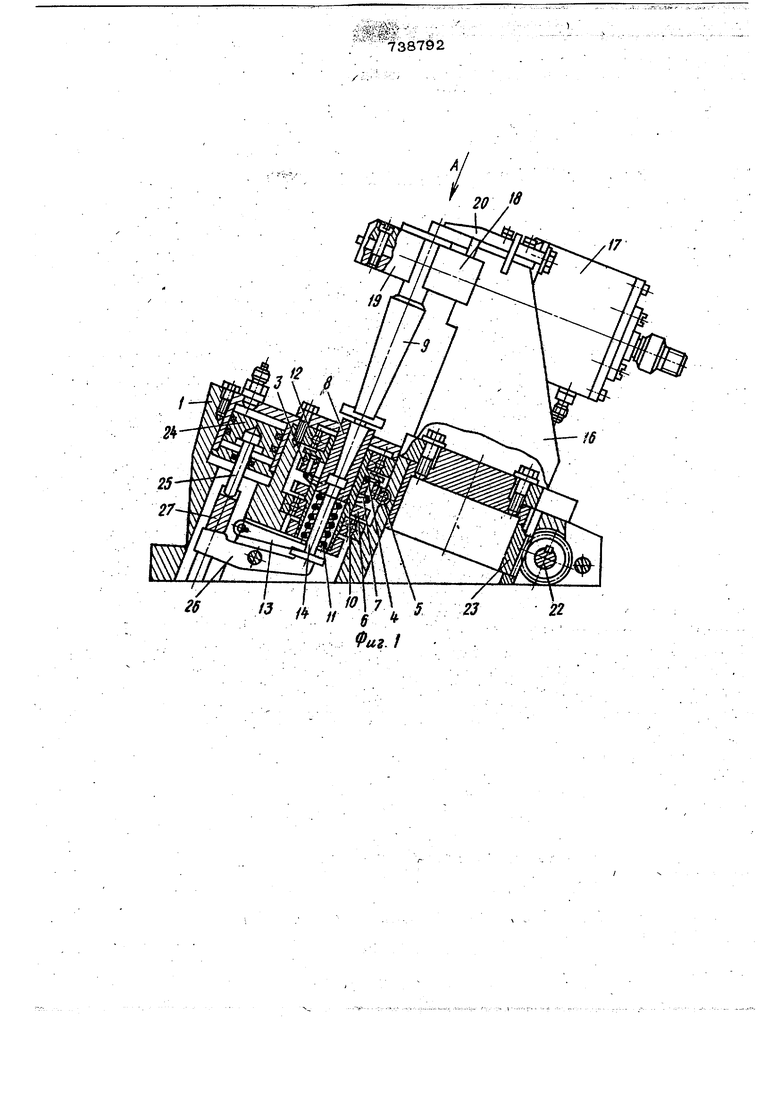

(71) Заявитель (54) ПОЛУАВТОМА ДЛЯ ОБРАБО Изобретение относится к станкостроению . Известно полуавтоматическое приспособпение дпя обработки зубьев концевых фрез, закрепленных в пинопн, в котором Механизм зажима фрезы представ ляет собой пневмоцилиндр с расположенным на нем упором, две зажимные Губки и две подпружиненные ппанки 1. Недостатком известного приспособлени является недост1аточная жесткость системы СПИД, что сйижает технологические вовможности устройства, не позволяя использовать его дпя обработки заготовок фрез диаметром от 2О до 45 мм. Цель изобретения - повышение надежности зажима фрезы в момент обработки. Эта цепь достигается тем, что в приспособпение введен установленный в его корпусе механизм фиксации обрабатываемой фрезы относительно упора, выполненный в. виде силового пневмоцилиндра, кинематически связанного с пинолью посредством системы рычагов, последний из

738792

(II)

.

ФОНдекояЕрто

(51 )М. Кл;

в 23 F 23/00

(53)УДКб21.914.

.5.002.54 (088.8) и В. КОНЦЕВ Шабанов, Н. Н. Ничипурук А. ГУсов ЧЕСКОЕ ПРИСПОСОБЛЕНИЕ ТОРЦОВЫХ ЗУБЬЕВ ФРЕЗ которых закреплен на оси с возможностью разворота. На фиг. 1 изображено полуавтоматическое приспособпение дтга обработки торцовых зубьев концевых фрез, разрез; на фщ, 2 - вид А фиг. 1. Полуавтоматическое приспособление имеет корпус 1 с встроенным в него механизмом фиксации, состоящим из пневмо: цилиндра 2, зубчатой шестерни 3, фрикционной муфты 4, зубчатой рейки 5, прижимной гайки 6 с пружиной 7. В пиноли 8, заканчивающейся грибком, устанавливается обрабатьтаемая фреза 9. Пиноль установлена в шпинделе Ю и находится постоянно под действием пружины 11, которая расположена во внутренней расточке шпинделя Ю с фрикционной шайбой. Шпиндель устансюлен на двух радиальноупорных шарикоподшипниках 12. Отвод пиноли 8 при установке фрез 9 осуществ71Яется рычагом 13 через толкатель 14 и рукояткой 15. В правой расточке корпуса 1 расположен кронштейн 16 установки фрез 9, имеющий механизм зажима, состоящий из пнё1 моцилиндра 17, зажимных губок 18 (неподвижной) и 19, упора 20 и Двух подпружиненных планок 21. Кронштейн 16 регулируется по высоте в зависимости от длины фрез 9 с помопью зубчатого колеса 22, находящегося в зацеплении с рейкой 23. В левой расточке корпуса 1 установлен силовой пневмоципиндр, поршень 24 и шток 25 которого через кронштейн 26 я рычаг 27 поджимает пиноль S с установленной в ней фрезой 9 к упору 2б в процессе обработки. Приспособление работает следующим образом. Приспособпение устанавливается на столе горизонтально-фрезерного стаНка и цикл работы, происходит при продольнс л движении стола. Рукояткой 15 через рычаг 13 и толк тель 14 отводят вниз пиноль 8, при этом фрезу 9 устанавливают в грибок пиноли. Пружина 11 прижимает верхний торец фрезы 9 к упору 2 О. Таким образом, раз ность длин фрез 9 не оказьшает влияния на глубину фрезерования торцовых зубьев Установив фрезу 9 производят пуск стан1ка. Фреза 9 поворачивается зубом на под пружиненную планку 21. При движении вперед поршень пневмопилиндра 2 через зубчатую рейку 5 и шестерню 3 передает вращение шпинделю 10 пиноли 8 и установленной в ней фрезы 9, которая поворачивается на угол несколько больший, чем шаг зубьев, отклоняя планку 21. Ше терня 3 прижимается к шпинделю 1О прижимной гайкой 6 с пружиной 7. При обратном движении рейки 5 зуб фрезы 9 упирается в планку 21, ёатбрмаживая шпиндель 10 с дальнейшим проскальзыванием фрикционной муфты 4. Загтем происходит зажим фрезы 9 по цилиндрической части пневмоцилиндра 17. губка фрезы 9 перемещается по направлению пневмоцилиндром 17. , Одновременно происходит поджим фрезы 9 черев пиноль 8 силовым пневмоцилиндром поджима, поршень 24 которого со штОксзм 25 действует на кронштейн 26

V367&5 через рычаг 27 и взаимодействует с упор Ж 20. Начинается рабочая подача и происходит фрезеровка передней или задней грани торцового зуба. По окончании процессафрезерования, при обратном движении стола, происходит разжим фрезы 9 по цилиндрической части и возврат силового пневмоцилиндра. В этот момент поршень 24 силового пнЪвмоципиндра поджима поднимается. Прижим торца фрезы 9 к упору 20 осуществляется в момент деления только пружиной 11, что облегчает поворот фрезы 9 при делении. После деления осуществляется следующий рабочий ход, во время которого происходит фрезеровка еще одного торцового зуба. Процесс повторяется до окончания фрезеровки всех торцовых зубьев. Следует отметить, что использование жесткой пружины 11 недопустимо, так как отвод пиноли 8 при установке заготовок осуществляе-гся тяжело. Применение жесткой пружины вызывает появление дополнительных усилий при делении заготовки и может привести к нарушению работы фрикционных муфт. Формул а изобретения Полуавтоматическое приспособление для обработки торцовых зубьев концевых фрез, закрепленных в пиноли, в которсян механизм зажима фрезы представляет собой пневмоцилиндр с расположенным на нал упорном, две зажимные губки и аве подпружиненные планки,, о т л и 0 ч а ю щ ё ее я тем, что, с повышёния надежности зажима фрезы в момент обработки, в приспособление введен установленный в егб корпусе механизм фиксации обрабатьюаемой фрезы относительно упора, выполненный в виде силового пневмоцилиндра, кинематически связанного с пинолью посредством системы рычагов, последний из которьгх закреплен на оси с возможностью разворота. 0Источники информации, принятые во внимание при экспертизе 1. Боровский В. Г. и др. Высокопроизводительное приспособление, Машиностроение, 1975, N 11, с. 31.

Авторы

Даты

1980-06-05—Публикация

1977-08-01—Подача