Изобретение относится к техинке упаковьшания предметов в термоформи- | уемый ленточный материал и может Ьыть использовано в медицинской, пи- щевой и других отраслях промышлен- Йости.

I Цель изобретения - упрощение об- |слу7швания.

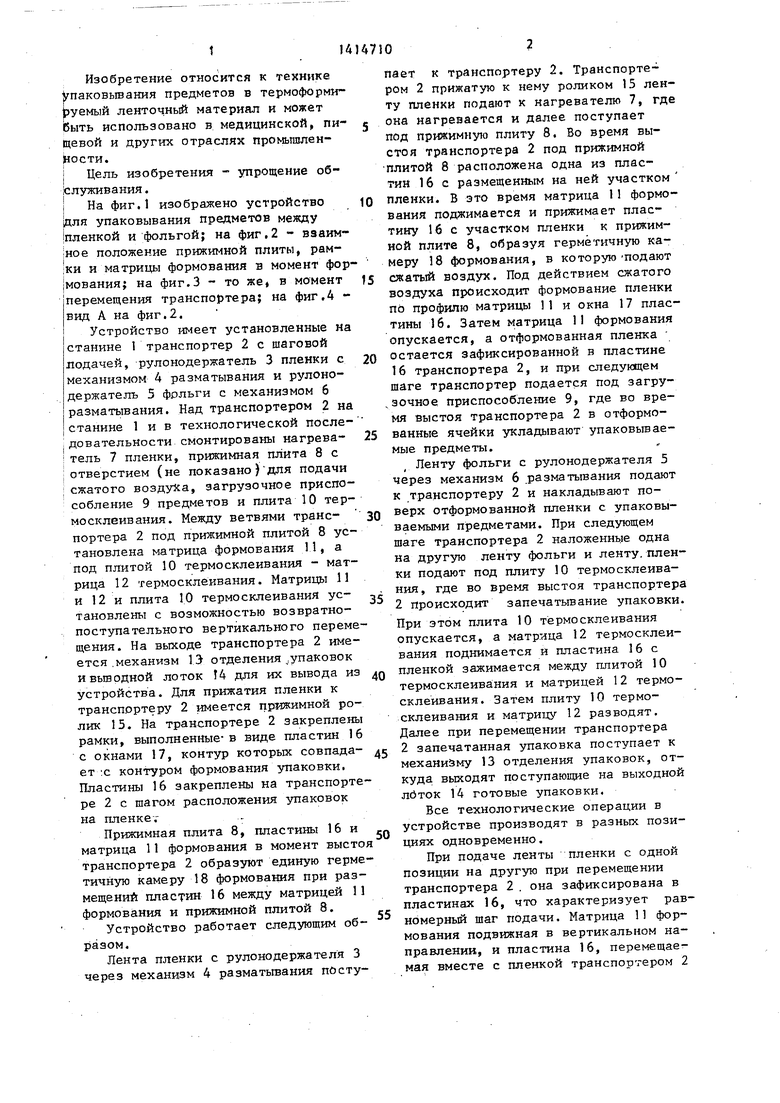

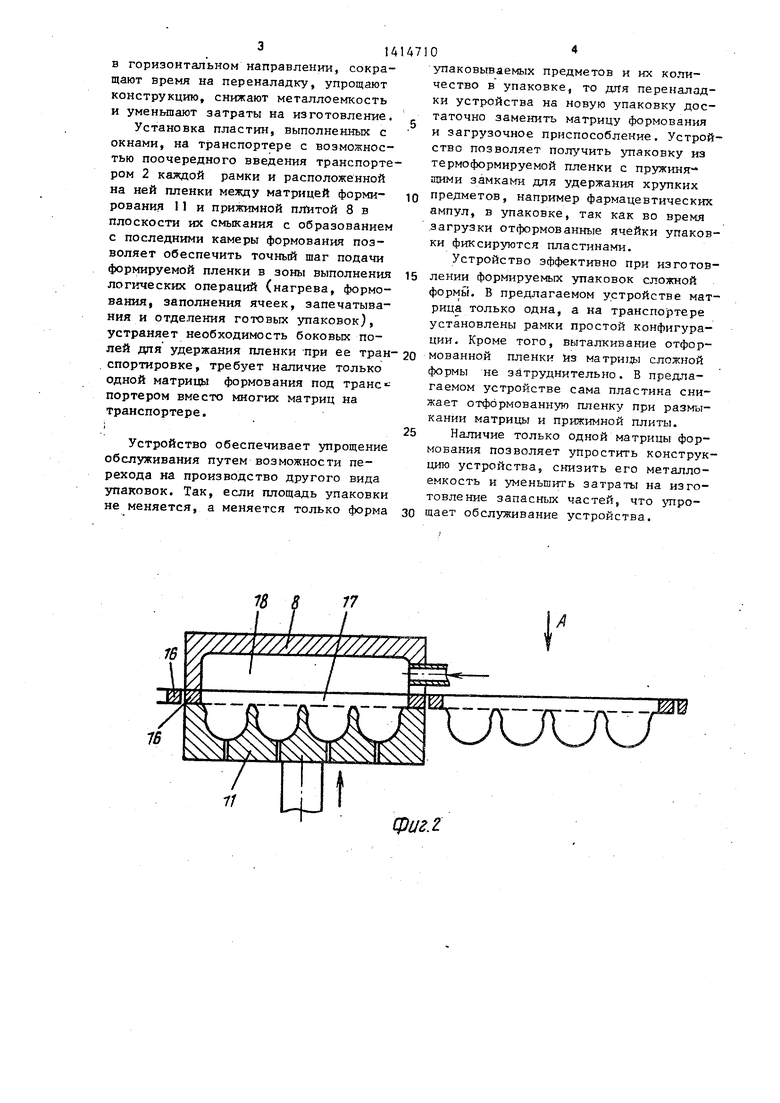

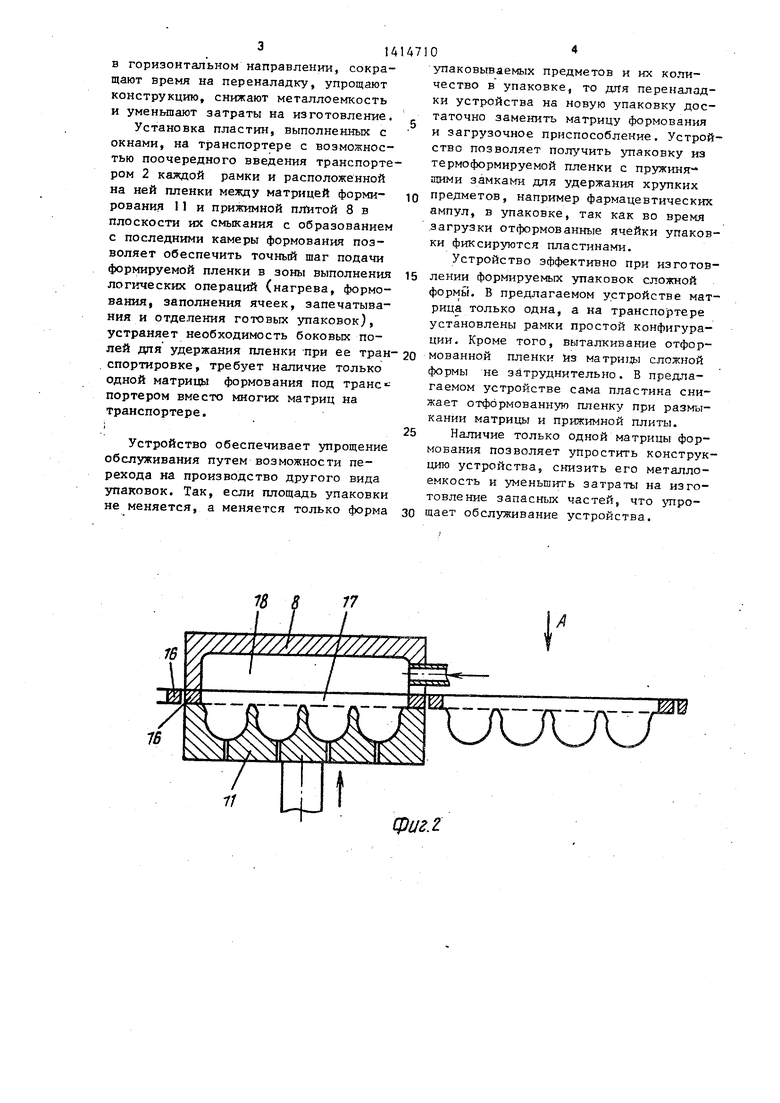

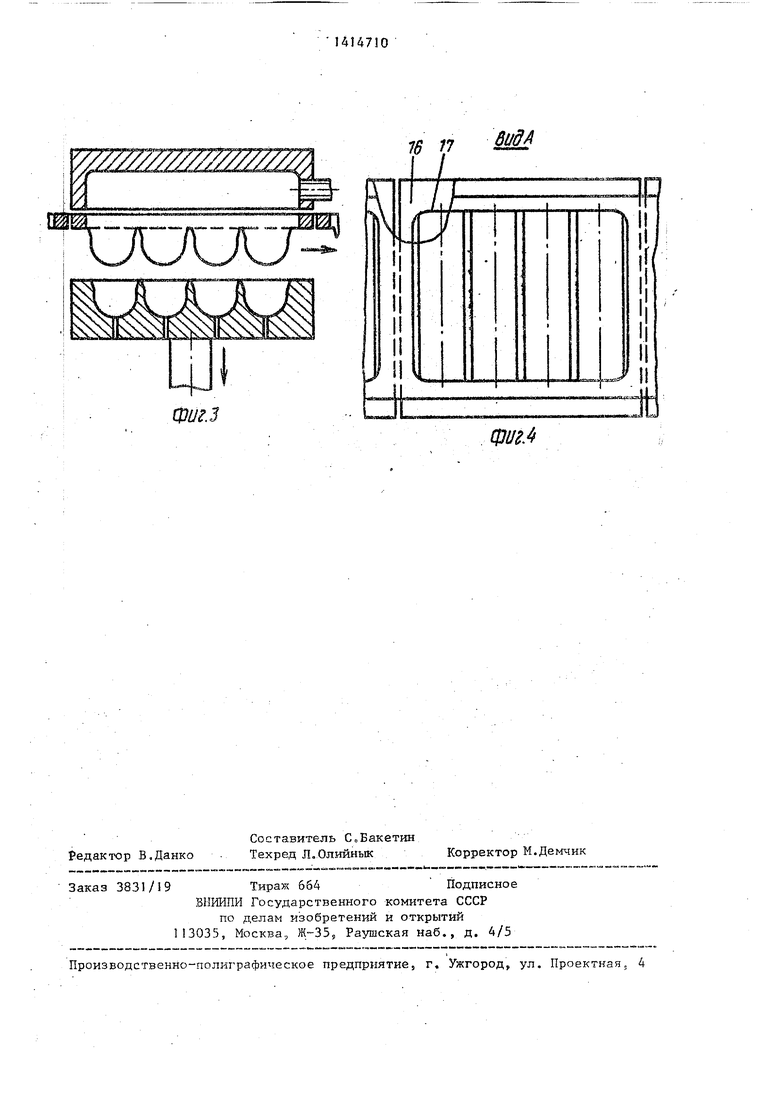

I На фиг.1 изображено устройство для упаковывания предметов между пленкой и фольгой; на фиг,2 - взаим- ное положение прижимной плиты, рам- |ки и матрицы формования в момент фор- |мования; на фиг.З - то же, в момент |перемещения транспортера; на фиг,4 - вид А на фиг.2.

Устройство имеет установленные на I станине 1 транспортер 2 с шаговой подачей, рулонодержатель 3 пленки с механизмом 4 разматывания и рулонодержатель 5 фрльги с механизмом 6 разматывания. Над транспортером 2 на станине 1 и в технологической послеiдовательмости смонтированы нагрева- I тель 7 пленки, прижимная плита 8 с I отверстием (не показано ) для подачи : сжатого воздуха, загрузочное приспособление 9 предметов и плита 10 термосклеивания. Между ветвями транс- портера 2 под прижимной плитой 8 установлена матрица формования 11, а под плитой 10 термосклеивания - матрица 12 термосклеивания. Матрицы 11 и 12 и плита 10 термосклеивания ус- тановлены с возможностью возвратно- поступательного вертикального перемещения. На выходе транспортера 2 имеется .механизм 1Э отделения ,,упаковок ивьшодной лоток 4 для их вывода из устройства. Для прижатия пленки к транспортеру 2 имеется прикимной ролик 15. На транспортере 2 закреплены рамки, выполненные-в виде пластин 16 с окнами 17, контур которых совпада- ет ;с контуром формования упаковки. Пластины 16 закреплены на транспортере 2 с шагом расположения упаковок на пленкеV

Прижимная плита 8, пластины 16 и матрица 11 формования в момент высто транспортера 2 образуют единую герметичную камеру 18 формования при размещений пластин 16 между матрицей 11 формования и прижимной плитой 8.

Устройство работает следующим образом.

Лента пленки с рулонодержателя 3 через механизм 4 разматывания посту

s Q 5

-.

5

пает к транспортеру 2. Транспортером 2 прижатую к нему роликом 15 ленту пленки подают к нагревателю 7, где она нагревается и далее поступает под прижимную плиту В. Во время выстоя транспортера 2 под прижимной плитой 8 расположена одна из пластин 16 с размещенным на ней участком пленки. В это время матрица 11 формования поджимается и прижимает пластину 16 с участком пленки к прижимной плите 8, образуя герметичную камеру 18 формования, в которую подают сжатый воздух. Под действием сжатого воздуха происходит формование пленки по профилю матрицы 11 и окна 17 пластины 16. Затем матрица II формования опускается, а отформованная пленка остается зафиксированной в пластине 16 транспортера 2, и при следующем шаге транспортер подается под загру- ,эочное приспособление 9, где во время выстоя транспортера 2 в отформованные ячейки укладывают упаковываемые предметы.

, Ленту фольги с рулонодержателя 5 через механизм 6 разматывания подают к транспортеру 2 и накладывают поверх отформованной пленки с упаковываемыми предметами. При следующем шаге транспортера 2 наложенные одна на другую ленту фольги и ленту, пленки подают под плиту 10 термосклеивания, где во время выстоя транспортера 2 происходит запечатывание упаковки. При этом плита 10 термосклеивания опускается, а матрица 12 термосклеивания поднимается и пластина 16 с пленкой зажимается между плитой 10 термосклеива:ния и матрицей 12 термосклеивания. Затем плиту 10 термосклеивания и матрицу 12 разводят. Далее при перемещении транспортера 2 запечатанная упаковка поступает к механизму 13 отделения упаковок, откуда выходят поступающие на выходной лбток 14 готовые упаковки.

Все технологические операции в устройстве производят в разных пози- ЦИ5ГХ одновременно.

При подаче ленты пленки с одной позиции на другую при перемещении транспортера 2 . она зафиксирована в пластинах 16, что характеризует рав- номерньй щаг подачи. Матрица 11 формования подвижная в вертикальном направлении, и пластина 16, перемещаемая вместе с пленкой транспортером 2

314

в горизонтальном направлении, сокращают время на переналадку, упрощают конструкцию, снижают металлоемкость и уменыпают затраты на изготовление. Установка пластин, выполненных с окнами, на транспортере с возможностью поочередного введения транспортером 2 каждой рамки и расположенной на ней пленки между матрицей форми- рования 11 и прижимной пл:итой 8 в плоскости их смыкания с образованием с последними камеры формования позволяет обеспечить точный шаг подачи формируемой пленки в зоны выполнения логических операций (нагрева, формования, заполнения ячеек, запечатывания и отделения готовых упаковок), устраняет необходимость боковых полей дпя удержания пленки при ее тран спортировке, требует наличие только одной матрицы формования под транс портером вместо многих матриц на транспортере.

Устройство обеспечивает упрощение обслуживания путем возможности перехода на производство другого вида упаковок. Так, если площадь упаковки не меняется, а меняется только форма

s 0

5

0

О

упаковываемых предметов и их количество в упаковке, то дпя переналадки устройства на новую упаковку достаточно заменить матрицу формования и загрузочное приспособление. Устройство позволяет получить упаковку из термоформируемой пленки с пружиня щими замками для удержания хрупких предметов, например фармацевтических ампул, в упаковке, так как во время загрузки отформованные ячейки упаковки фиксируются пластинами.

Устройство эффективно при изготовлении формируемых упаковок сложной формы. В предлагаемом устройстве матрица только одна, а на транспортере установлены рамки простой конфигурации. Кроме того, выталкивание отформованной пленки из матри13 1 сложной формы не затруднительно. В предлагаемом устройстве сама пластина снижает отформованнум пленку при размыкании матрицы и прижимной плиты.

Наличие только одной матрицы формования позволяет упростить конструкцию устройства, снизить его металлоемкость и уменьшить затраты на изготовление запасных частей, что упрощает обслуживание устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПАКОВЫВАНИЯ ИЗДЕЛИЙ | 2001 |

|

RU2192373C1 |

| Устройство для упаковки сосок | 1981 |

|

SU1011460A2 |

| Устройство для упаковки сосок | 1980 |

|

SU939319A1 |

| Автомат для упаковки колбасных изделий без оболочки в пакеты из полимерного материала | 1983 |

|

SU1184750A1 |

| Устройство для упаковки изделий в пленкуи фОльгу | 1979 |

|

SU848393A1 |

| СПОСОБ КОРРЕКЦИИ ОТНОСИТЕЛЬНОГО ПОЛОЖЕНИЯ КОРПУСНОГО И ПОКРОВНОГО МАТЕРИАЛОВ В АВТОМАТИЧЕСКИХ УПАКОВОЧНЫХ МАШИНАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2256590C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЕМКОСТЕЙ ИЗ ПЛЕНОЧНОГО МАТЕРИАЛА И ИХ ЗАПОЛНЕНИЯ ЖИДКИМ ПРОДУКТОМ | 1990 |

|

RU2079422C1 |

| УПАКОВОЧНЫЙ АВТОМАТ | 1998 |

|

RU2191722C2 |

| АВТОМАТИЧЕСКАЯ УПАКОВОЧНАЯ МАШИНА ПРЕИМУЩЕСТВЕННО ДЛЯ ЖИДКИХ И ПОЛУЖИДКИХ ПРОДУКТОВ | 1998 |

|

RU2138427C1 |

| Устройство для упаковки штучных изделий в рукав из термосклеивающегося материала | 1981 |

|

SU1066897A1 |

76

////А

г fI

y/jy/7//y//////7.

11

Фиг.г

Фиг.з

76 /7

М

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Каталог | |||

| Вильнюс, 1975.. | |||

Авторы

Даты

1988-08-07—Публикация

1985-01-02—Подача